Изобретение относится к области металлургии сплавов, а именно к производству сплавов на основе алюминия, предназначенных для применения в сварных конструкциях в виде сварочной проволоки. Известен сплав на основе алюминия, содержащий мас.%:

Si - 8,0-12,0

Mn - 0,02-0,5

Сu - 1,0-2,0

Y - 0,03-1,0

La - 0,03-1,0

Аl - Остальное [1]

Применение данного сплава в качестве присадочного материала при сварке деформированных полуфабрикатов не позволяет получить удовлетворительных результатов пластичности, ударной вязкости и трещиностойкости.

Как показали исследования, критическая скорость деформации при сварке пластин не превышает 1-2 мм/мин. То есть свариваемость сплавов остается неудовлетворительной.

Наиболее близким к предложенному сплаву по технической сущности и достигаемому эффекту является сплав на основе алюминия, принятый за прототип, следующего состава, мас.%:

Si - 11-13

Mn - 0,2-0,6

Ti - 0,05-0,25

Zr - 0,01-0,2

Sc - 0,001-0,1

Сu - 1,5-3,5

Mg - 0,7-1,3

Ni - 0,5-1,3

Fe - 0,2-1,0

Cd - 0,01-0,15

Аl - Остальное [2]

Использование сплава прототипа в качестве присадочного материала при сварке показывает, что сварные соединения отличаются пониженными значениями пластичности, ударной вязкости. Трещиностойкость сварного соединения недостаточно высока.

Технической задачей изобретения является повышение прочности, пластичности, ударной вязкости и трещиностойкости как самого сплава, так и сварных соединений из деформированных алюминиевых сплавов.

Для достижения поставленной технической задачи предлагается сплав на основе алюминия, содержащий кремний, марганец, титан, цирконий, скандий, неодим и, по крайней мере, два компонента из группы: церий, иттрий, бор, германий, при следующем соотношении компонентов, мас.%:

Si - 9,5-12,0

Mn - 0,1-0,3

Ti - 0,08-0,1

Zr - 0,08-0,15

Sc - 0,2-0,3

Nd - 0,25-0,4

По крайней мере, два компонента из группы:

Се - 0,05-0,1

Y - 0,02-0,2

В - 0,1-0,15

Ge - 0,01-0,2

Аl - Остальное

и изделие, выполненное из него.

Авторами установлено, что при заявленном соотношении компонентов в предлагаемом сплаве введение неодима и, по крайней мере, двух компонентов из группы церий, иттрий, бор, германий, приводит к снижению температурного интервала хрупкости и повышению пластичности материала в этом интервале, что в итоге повышает стойкость к образованию горячих трещин сварных соединений и конструкций из предложенного сплава, которые обладают повышенной надежностью и работоспособностью.

Примеры конкретного осуществления

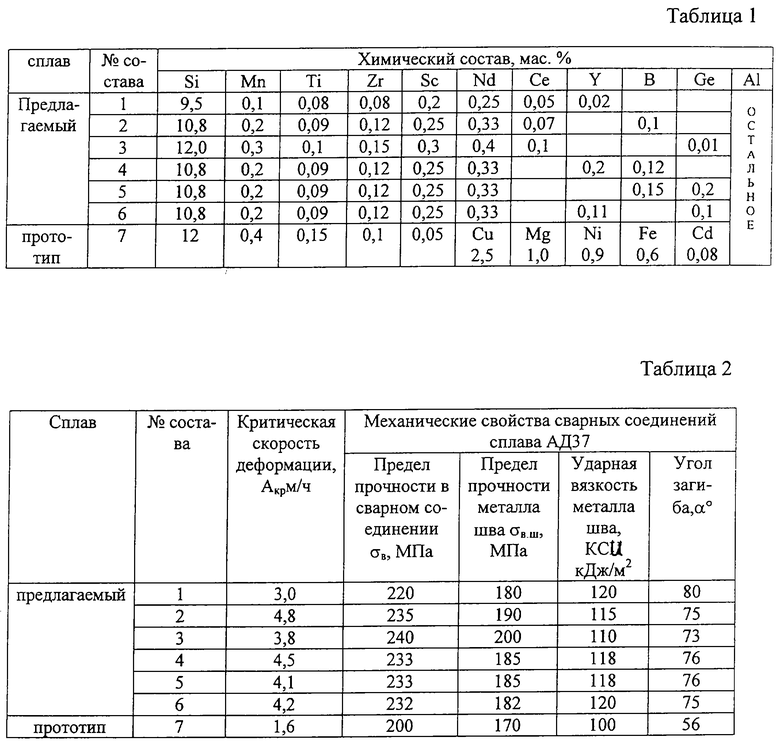

В лабораторных условиях были выполнены сплавы, состав которых приведен в таблице 1. Слитки размером 70х300 мм после гомогенизации и механической обработки на размеры 60х250 мм подвергались горячему прессованию на прутки ⊘ 6 мм. Затем проводилось волочение с промежуточными отжигами до получения нагартованной проволоки ⊘ 2 мм.

Свойства присадочных материалов оценивались при сварке деформированных полуфабрикатов, например, из сплава АД37, толщиной 2 мм. Склонность к образованию горячих трещин при сварке определялась по методике МГТУ им. Н.Э. Баумана на установке ЛТП 1-6, с принудительной поперечной растягивающей деформацией образцов в процессе сварки (Iсв=120 А).

Аргонодуговую сварку образцов для механических испытаний проводили на автомате АДСВ-7 с исследуемыми присадочными материалами. Режим сварки: Iсв= 120 А, Vcв=18 м/ч.

Приведенные в таблице 2 механические свойства сварных соединений показывают, что применение предлагаемого сплава в качестве присадочного материала для сварки сплава типа АД37 позволяет повысить показатели критической скорости деформации, ударной вязкости и предела прочности.

Литература

1. ОСТ-1-90048-77 "Сплавы алюминиевые деформируемые. Марки".

2. Авторское свидетельство СССР 1573044 А1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2210613C2 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2010 |

|

RU2443793C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2180929C2 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ЛЕГИРОВАННЫЙ РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ | 2015 |

|

RU2604084C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1999 |

|

RU2148101C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2237097C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2211254C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2184165C2 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2245389C1 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2293784C1 |

Изобретение относится к области металлургии алюминиевых сплавов. Такие сплавы могут быть использованы как конструкционные материалы для изготовления изделий морской авиации. Сплав может быть использован в качестве присадочного материала при изготовлении изделий из деформированного алюминиевого сплава АД37. Предложенный сплав и изделие из него содержат следующие компоненты, мас. %: Si 9,5-12,0, Mn 0,1-0,3, Ti 0,08-0,1, Zr 0,08-0,15, Sc 0,2-0,3, Nd 0,25-0,4, по крайней мере, два компонента из группы: Се 0,05-0,1, Y 0,02-0,2, В 0,1-0,15, Ge 0,01-0,2, Al - остальное. Техническим результатом изобретения является повышение пластичности, ударной вязкости, трещиностойкости как самого сплава, так и сварных соединений из деформированных алюминиевых сплавов, выполненных с применением данного сплава в качестве присадочного материала. 2 с.п. ф-лы, 2 табл.

Si - 9,5-12,0

Mn - 0,1-0,3

Ti - 0,08-0,1

Zr - 0,08-0,15

Sc - 0,2-0,3

Nd - 0,25-0,4

по крайней мере, два компонента из группы

Се - 0,05-0,1

Y - 0,02-0,2

В - 0,1-0,15

Ge - 0,01-0,2

Al - Остальное

2. Изделие из сплава на основе алюминия, отличающееся тем, что оно выполнено из сплава следующего состава, мас. %:

Si - 9,5-12,0

Mn - 0,1-0,3

Ti - 0,08-0,1

Zr - 0,08-0,15

Sc - 0,2-0,3

Nd - 0,25-0,4

по крайней мере, два компонента из группы

Се - 0,05-0,1

Y - 0,02-0,2

В - 0,1-0,15

Ge - 0,01-0,2

Al - Остальное

| Сплав на основе алюминия | 1988 |

|

SU1573044A1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 0 |

|

SU212540A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1990 |

|

RU1720291C |

| EP 0997546, 03.05.2000. | |||

Авторы

Даты

2003-11-10—Публикация

2002-01-11—Подача