Изобретение относится к металлургии сплавов на основе алюминия, предназначенных для применения в сварных конструкциях и в виде сварочной проволоки.

Известен сплав на основе алюминия [1], содержащий, мас.%:

Сu - 5,8-6,8

Мn - 0,2-0,4

Zr - 0,1-0,25

V - 0,05-0,15

Ti - 0,02-0,1

Аl - Остальное

Применение известного сплава в качестве присадочного материала для сварки высокопрочных алюминиевых сплавов типа В95, 1933 и др. не позволяет получить удовлетворительной трещиностойкости. Как показали исследования, критическая скорость деформации сварного соединения, при которой возникают горячие трещины, меньше 0,6 мм/мин, то есть свариваемость сплавов остается неудовлетворительной. Изготовить сварные конструкции из них не представляется возможным.

Наиболее близким к предложенному сплаву по технической сущности и достигаемому эффекту является сплав на основе алюминия [2], принятый за прототип, следующего состава, мас.%:

Сu - 7,5-12,0

Zr - 0,1-0,25

Ti - 0,05-0,15

V - 0,05-0,15

Be - 0,0001-0,0008

Sc - 0,07-0,7

Sn или Вi - 0,01-0,05

Cr - 0,1-0,2

Аl - Остальное

при соблюдении соотношения Sc + Sn(или Bi) + Cr = 0,2-0,8.

Использование сплава-прототипа в качестве присадочного материала для сварки высокопрочных алюминиевых сплавов (типа 1933, В95 и т.д) не предотвращает образования горячих трещин. Прочность и ударная вязкость сварного соединения недостаточно высоки.

Технической задачей изобретения является снижение склонности к образованию горячих трещин, повышение прочности и ударной вязкости как самого сплава, так и сварных соединений из высокопрочных алюминиевых сплавов систем Al-Zn-Mg-Cu, Al-Сu-Mg-Li, выполненных с применением предлагаемого сплава в качестве присадочного материала.

Для достижения поставленной технической задачи предлагается сплав на основе алюминия, содержащий медь, титан, ванадий, скандий, в который дополнительно введены марганец и по крайней мере два компонента из группы: серебро, неодим и лантан, при следующем соотношении компонентов, мас.%:

Сu - 7,5-12,0

Ti - 0,05-0,2

V - 0,02-0,15

Sc - 0,1-0,3

Mn - 0,1-0,4

по крайней мере два компонента из группы:

Ag - 0,3-0,5

Nd - 0,1-0,5

La - 0,1-0,25

Аl - Остальное

причем Σ Sc + Nd + La ≤ 0,4-0,6

и изделие, выполненное из него.

Авторами установлено, что при заявленном содержании и соотношении компонентов в предлагаемом сплаве образуются вторичные выделения дисперсных частиц интерметаллидов, содержащих алюминий, скандий, лантан и неодим, которые непосредственно упрочняют сварной шов. Образуется мелкозернистая, недендритная структура металла шва и зоны сплавления за счет присутствия большого числа центров кристаллизации, что обеспечивает повышение значений ударной вязкости и прочности сварного соединения. Происходит сужение температурного интервала хрупкости, что вызывает повышение трещиностойкости сварных соединений. Введение в сплав серебра оказывает положительное влияние на структуру границ зерен при кристаллизации шва, что приводит к повышению ударной вязкости сварного соединения.

Применение предлагаемого сплава в качестве основного материала и присадочного для сварки высокопрочных алюминиевых сплавов систем Аl-Zn-Mg-Cu и Al-Cu-Mg-Li позволяет повысить значения трещиностойкости, прочности и ударной вязкости сварного соединения. Изделия из этого сплава и сварные конструкции из сплавов 1933, В95, В96ц, и др., где он применяется в качестве присадочного материала, обладают повышенной надежностью и работоспособностью.

Примеры конкретного осуществления.

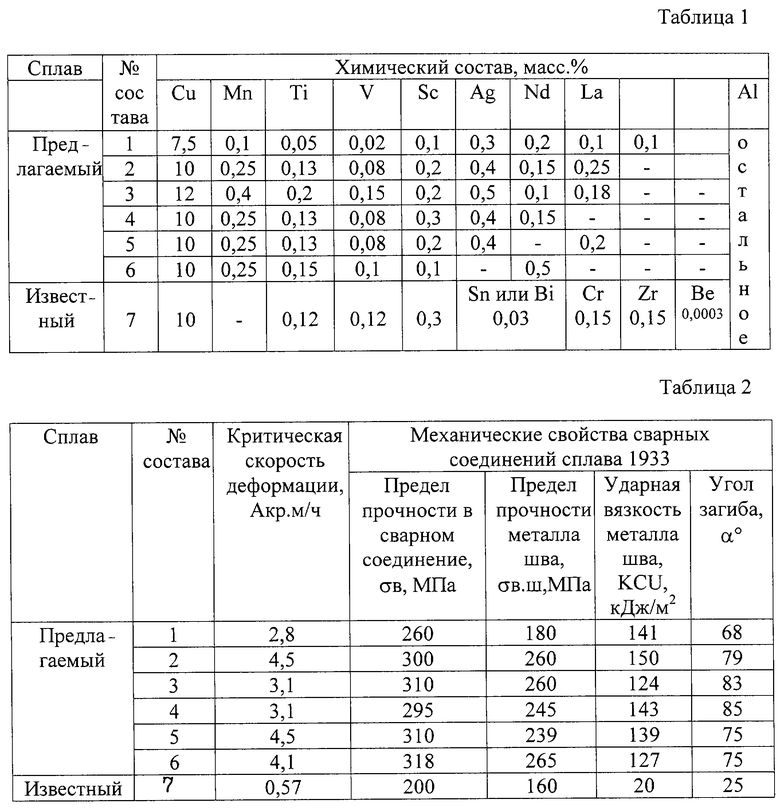

В лабораторных условиях были выплавлены сплавы, состав которых приведен в таблице 1. Слитки размером ⊘70 х 300 мм после гомогенизации и механической обработки на размер ⊘60 х 250 мм, подвергались горячему прессованию на прутки диаметром 6 мм. Затем проводилось волочение с промежуточными отжигами до получения нагартованной проволоки диаметром 2 мм.

Свойства присадочных материалов оценивались при сварке листов сплава 1933 толщиной 2 мм. Склонность к образованию горячих трещин при сварке определялась по методике МВТУ им. Н.Э. Баумана на установке ЛТП1-6 с принудительной поперечной растягивающей деформацией образцов в процессе сварки (Iсв = 130 А). Аргонодуговую сварку образцов для механических испытаний проводили на автомате АДСВ-7 с исследуемыми присадочными материалами. Режим сварки: Iсв = 130 А, Vсв = 18 м/ч.

Приведенные в таблице 2 механические свойства сварных соединений показывают, что применение предлагаемого сплава в качестве присадочного материала для сварки высокопрочного алюминиевого сплава 1933 позволяет повысить показатели трещиностойкости в 6-8 раз, прочности на 25-40% и ударной вязкости сварного соединения в 5-6 раз.

До настоящего времени сплавы системы Al-Zn-Mg-Cu относились к разряду несвариваемых. Применение предлагаемого сплава в качестве присадочного материала позволит использовать его в сварных конструкциях вместо клепаных и болтовых. Это даст возможность повысить эксплуатационную надежность и долговечность конструкций авиакосмической техники, снизить трудоемкость изготовления и вес на 10-15%.

ЛИТЕРАТУРА

1. ОСТ 1-90048-77 "Сплавы алюминиевые деформируемые. Марки."

2. Авторское свидетельство СССР 1600176.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2002 |

|

RU2215806C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2237097C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2180929C2 |

| СОСТАВ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2004 |

|

RU2265674C1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ЛЕГИРОВАННЫЙ РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ | 2015 |

|

RU2604084C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1999 |

|

RU2148101C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2010 |

|

RU2443793C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2002 |

|

RU2233902C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2165996C1 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2245389C1 |

Изобретение относится к области металлургии алюминиевых сплавов. Такие сплавы могут быть использованы как конструкционные материалы для создания изделий авиакосмической техники. Особенно эффективно использование сплава в качестве присадочного материала при изготовлении сварных конструкций из высокопрочных алюминиевых сплавов системы Al-Zn-Mg-Cu. Задачей изобретения является снижение склонности к образованию горячих трещин, повышение прочности и ударной вязкости как самого сплава, так и сварных соединений из высокопрочных алюминиевых сплавов систем Al-Zn-Mg-Cu, Al-Cu-Mg-Li, выполненных с применением предлагаемого сплава в качестве присадочного материала. Предложенный сплав на основе алюминия и изделие, выполненное из него, имеют состав при следующем соотношении компонентов, мас.%: Cu 7,5-12,0, Ti 0,05-0,2, V 0,02-0,15, Sc 0,1-0,3, Mn 0,1-0,4, по крайней мере два компонента из группы: Ag 0,3-0,5, Nd 0,1-0,5, La 0,1-0,25, Al остальное, причем Σ Sc+Nd+La≤0,4-0,6. Техническим результатом изобретения является возможность применения предложенного сплава в качестве присадочного материала для сварки высокопрочных алюминиевых сплавов систем Al-Zn-Mg-Cu и Al-Cu-Mg-Li, а также повышение значений трещиностойкости, прочности и ударной вязкости сварного соединения. 2 с.п. ф-лы, 2 табл.

Cu - 7,5-12,0

Ti - 0,05-0,2

V - 0,02-0,15

Sc - 0,1-0,3

Mn - 0,1-0,4

по крайней мере два компонента из группы:

Ag - 0,3-0,5

Nd - 0,1-0,5

La - 0,1-0,25

Al - Остальное

причем Σ Sc+Nd+La≤0,4-0,6.

Cu - 7,5-12,0

Ti - 0,05-0,2

V - 0,02-0,15

Sc - 0,1-0,3

Mn - 0,1-0,4

по крайней мере два компонента из группы:

Ag - 0,3-0,5

Nd - 0,1-0,5

La - 0,1-0,25

Al - Остальное

причем Σ Sc+Nd+La≤0,4-0,6.

| SU 1600176 А1, 20.12.1996 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1995 |

|

RU2082810C1 |

| Сплав на основе алюминия | 1988 |

|

SU1657538A1 |

| WO 9966090, 15.12.1999. | |||

Авторы

Даты

2003-08-20—Публикация

2001-09-24—Подача