Изобретение относится к молочной промышленности и может быть использовано при производстве сливочного масла.

Известен способ производства сливочного масла с повышенным содержанием молочной плазмы методом преобразования смеси высокожирных сливок (массовая доля жира 65-78%) и 17-19%-ного раствора дистиллированных моноглицеридов в молочном жире из расчета содержания их в масле 0,2-0,3% [1]. Наряду с тем, что в указанном способе происходит ускорение процесса преобразования высокожирных сливок в масло посредством интенсификации процесса кристаллизации глицеридов молочного жира и улучшение консистенции продукта за счет ввода эмульгатора, недостатком этого способа является то, что продукт получается достаточно высокой жирности (содержание жира до 78%) и, следовательно, высокой калорийности.

Наиболее близким к изобретению является способ производства сливочного масла "Столовое" [2] . Выработка названного масла осуществляется методом преобразования смеси сливок жирностью 45% с использованием дистиллированных моноглицеридов (МГД) (0,5-1%), добавляемых в сливки при температуре 75-80oС, при этом глицериды предварительно расплавляют в молочном жире при соотношении 1:2. Недостатком указанного способа является применение МГД, имеющих высокую температуру плавления 80-85oС и позволяющих вести процессы приготовления эмульгатора, смешение его со сливками при более высоких температурах. Продолжительное же тепловое воздействие на сливки нежелательно, так как, с одной стороны, приводит к увеличению дестабилизации жировой эмульсии, что может стать причиной снижения качества масла. С другой стороны, высокие температуры оказывают влияние на нативность термолобильных биологически активных веществ, при этом интенсифицируются окислительные процессы. Кроме этого, в прототипе для растворения моноглицеридов предлагается использовать молочный жир, что приводит к увеличению в продукте насыщенных жирных кислот и холестерина.

Цель изобретения - интенсификация способа производства сливочного масла с повышенным содержанием молочной плазмы, повышение пищевой и биологической ценности продукта при одновременном снижении себестоимости.

Поставленная цель достигается тем, что при выработке сливочного масла по предлагаемому способу используют мягкие моноглицериды (Е471) - эмульгатор с более низкой температурой плавления, которая составляет 25-35oС. Эмульгатор характеризуется следующими показателями:

состав эмульгатора - смесь моноглицеридов жирных кислот;

температура плавления - 25-35oС;

содержание α-моноглицерида - 45,0-55,0%;

йодное число - 78,0-92,0 г J2/l00 г;

товарный вид - мягкий жирообразный продукт (паста).

Для повышения пищевой и биологической ценности сливочного масла по заявляемому способу эмульгатор растворяют в жидком растительном дезодорированном масле. При этом из растительных масел используют подсолнечное, кукурузное, соевое. Использование жидких растительных масел позволяет повысить в вырабатываемом продукте содержание эссециальных веществ - полиненасыщенных жирных кислот; β - ситостерина, жирорастворимых витаминов. Кроме того, по сравнению с прототипом, где для растворения высокоплавкого эмульгатора применяют молочный жир, в предлагаемом способе для растворения эмульгатора используют жидкое растительное масло, сочетание которого с эмульгатором, имеющим низкую температуру плавления, позволяет вести процесс подготовки рецептурных компонентов при температуре 40-45oС.

Для стабилизации низкожирных эмульсий необходимо использовать композиции эмульгаторов, сочетающих в себе гидрофобные и гидрофильные свойства, поэтому для выработки масла по заявляемому способу наряду с мягкими моноглицеридами в композиционный состав вносят высокоэтерифицированный пектин, стандартизованный сахарозой (Е440), являющейся уникальным водосвязывающим, структурным и эмульгирующим агентом.

Способ производства сливочного масла с повышенным содержанием молочной плазмы осуществляется следующим образом: приемка молока, его тепловая обработка и сепарирование с получением сливок 50-55% жирности, внесение в сливки при перемешивании рецептурного количества пектина, пастеризация смеси сливок с высокоэтерифицированным пектином при температуре 75-85oС, с последующей выдержкой 15 мин, приготовление масляного раствора эмульгатора, смешение масляного раствора эмульгатора со сливками, в которых растворен высокоэтерифицированный пектин, преобразование и механическая обработка продукта в маслообразователе, фасовка и упаковка сливочного масла. Моноглицериды мягкие (Е 471), с температурой плавления 25-35oС, вносят в количестве (0,6-0,7)% от массы готового продукта. Количество высокоэтерифицированного пектина, стандартизованного сахарозой, составляет 0,3-0,4%.

Приготовление раствора эмульгатора. В растительное масло при температуре 40-45oС добавляют мягкие моноглицериды (Е 471) с температурой плавления 25-35oС в количестве 0,6-0,7%. Соотношение мягкие моноглицериды: растительное масло (1:8). Выбор указанного соотношения обусловлен тем, что использование меньшего количества растительного масла приводит к снижению степени растворимости мягких моноглицеридов (Е 471) и снижает поверхность и равномерность распределения раствора эмульгатора в сливках, что в свою очередь снижает скорость и ухудшает процесс маслообразования и в конечном итоге влияет на качество вырабатываемого масла.

Увеличение количества растительного масла при приготовлении раствора эмульгатора ухудшает консистенцию масла (оно становится мягким и нетермоустойчивым), а также приводит к повышению жирности продукта и, соответственно, увеличению калорийности и себестоимости.

Полученный масляный раствор эмульгатора смешивают в смесителе при температуре 40-45oС со сливками, в которых предварительно растворяют пектин. Указанный температурный режим является оптимальным для распределения и действия эмульгатора. Более низкое темперирование смеси повышает ее вязкость и ухудшает распределение эмульгатора. Повышение температуры приводит к дестабилизации жира. Для смешения сливок и раствора эмульгатора применяют смеситель с частотой вращения мешалки 50-60 об/мин. При увеличении числа оборотов возможно получение очень тонкой эмульсии, что является нежелательным фактором в процессе маслообразования, так как образование кристаллических зародышей в молочном жире в тонкоэмульгированном состоянии происходит при более низкой температуре и, следовательно, требует более значительного переохлаждения [3] .

Пример 1. Для выработки 1000 кг сливочного масла с содержанием жира 51,5% расходуются сливки с массовой долей жира 50% в количестве 945,5 кг; растительное масло для растворения эмульгатора 48 кг; моноглицериды мягкие (Е 471) с температурой плавления 25...35oС - 6 кг, высокоэтерифицированный пектин 4 кг. Потери составляют 0,35%.

В нормализационную ванну при работающей мешалке загружают 945,5 кг сливок (массовая доля жира 50%) и 4 кг высокоэтерифицированного пектина, смесь пастеризуют при температуре 75-85oС с последующей выдержкой 15 мин. В смеситель при температуре 40-45oС и перемешивании загружают 48 кг растительного масла и 6 кг мягких моноглицеридов (Е 471). Далее в смеситель при работающей мешалке подают приготовленную смесь сливок с пектином. Смешение масляного раствора эмульгатора и сливок осуществляют при температуре 40-45oС в течение 10 мин. Затем смесь подают в маслообразователь и далее на фасовку и упаковку.

Пример 2. Для выработки 1000 кг сливочного масла с содержанием жира 51,0% расходуют компоненты в количестве: сливки жирностью 55% - 937,5 кг; моноглицериды мягкие (Е 471) с температурой плавления 25...35oС - 7,0 кг; высокоэтерифицированный пектин 3 кг; растительное масло для приготовления масляного раствора эмульгатора 56,0 кг.

Производственный процесс ведут аналогично примеру 1.

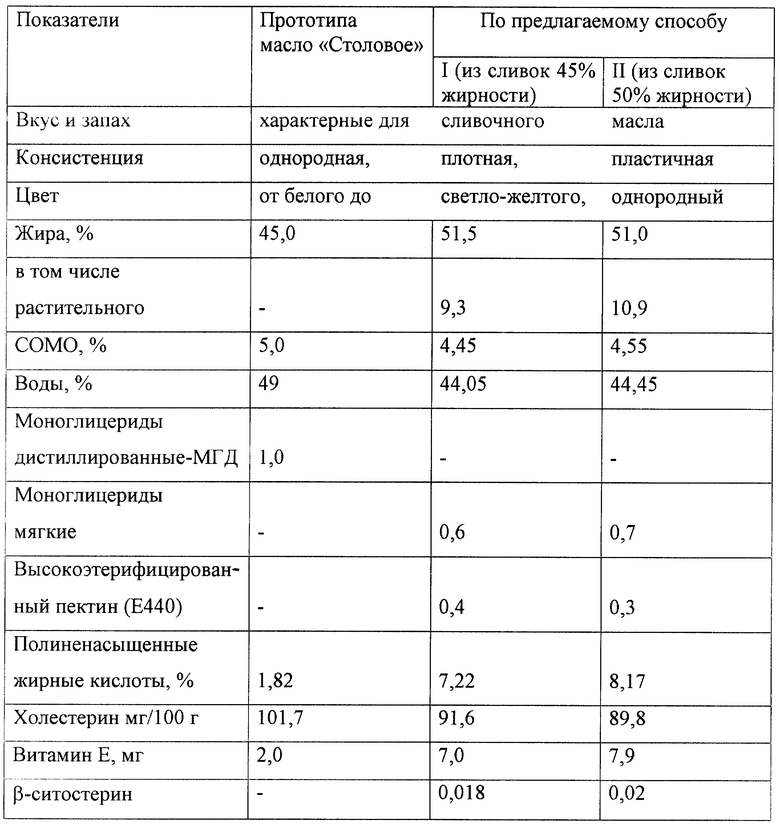

В таблице приведена характеристика масел по способу известному и предлагаемому. В предлагаемом способе при подготовке масляного раствора эмульгатора использовалось подсолнечное масло.

По сравнению с прототипом в сливочном масле по предлагаемому способу в 4,0-4,5 раза увеличилось количество полиненасыщенных жирных кислот, их количество в продукте составило 7,22-8,17%, что приблизило жирнокислотный состав созданного продукта к гипотетически идеальному жиру. Содержание витамина Е возросло в 3,5-3,9 раза. При этом содержание холестерина в масле по заявленному способу снизилось на 10-12%, Кроме этого, продукт обогащается β -ситостерином, который содержится в растительных маслах, β -ситостерин обладает репарационной активностью, является антагонистом холестерина, так как задерживает его всасывание.

Литература

1. Способ производства сливочного масла с повышенным содержанием молочной плазмы. Патент 2061381 Россия, МКИ А 23 С 15/16. Вышемирский Ф.А., Адилов К. А. НПО маслодельной и сыродельной промышленности, Углич. - 4782732/13; Заявл. 4.12.89; Опубл. 10.06.96 Бюл. 16.

2. Андрианов Ю.П., Вышемирский Ф.А., Качераускис Д.В. и др. Производство сливочного масла: справочник - М.: Агропромиздат, 1988, с. 90-91.

3. Вышемирский Ф.А. Маслоделие в России (история состояния, перспективы). Углич, 1998, 589 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЛОЧНЫЙ ПРОДУКТ ТИПА СЛИВОЧНОГО МАСЛА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1999 |

|

RU2191518C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА С РАСТИТЕЛЬНО-БЕЛКОВОЙ ДОБАВКОЙ | 1999 |

|

RU2178647C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛА | 2000 |

|

RU2198527C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА С ПОНИЖЕННОЙ МАССОВОЙ ДОЛЕЙ ЖИРА | 2001 |

|

RU2219775C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА "УГРИНИЧ" | 2000 |

|

RU2191516C2 |

| МОЛОЧНЫЕ СЛИВКИ ДЛЯ ВЗБИВАНИЯ | 2014 |

|

RU2565552C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА | 1989 |

|

RU2032348C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОДУКТА ТИПА СЛИВОЧНОГО МАСЛА | 2002 |

|

RU2242134C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ МОЛОЧНОЙ ПЛАЗМЫ | 1989 |

|

RU2061381C1 |

| СПОСОБ ПРОИЗВОДСТВА КИСЛО-СЛИВОЧНОГО МАСЛА (ВАРИАНТЫ) | 2009 |

|

RU2414137C2 |

Изобретение относится к пищевой промышленности. При производстве масла в качестве эмульгатора используют мягкие моноглицериды (Е 471) с температурой плавления 25-35oС в количестве 0,6-0,7%, растворенные в жидком растительном дезодорированном масле в соотношении 1:8, а также высокоэтерифицированный пектин, стандартизованный сахарозой в количестве 0,3-0,4%. Изобретение позволяет интенсифицировать способ, повысить биологическую и пищевую ценность продукта при одновременном снижении себестоимости. 1 табл.

Способ производства сливочного масла с повышенным содержанием молочной плазмы методом преобразования смеси сливок в композиции с эмульгаторами, отличающийся тем, что в сливки жирностью 50-55% вносят высокоэтерифицированный пектин в количестве 0,3-0,4%, стандартизованный сахарозой, и эмульгаторы, в качестве которых используют мягкие моноглицериды (Е 471) с температурой плавления 25-35oС в количестве 0,6-0,7%, предварительно растворенные в жидком растительном дезодорированном масле в соотношении 1: 8.

| АНДРИАНОВ Ю.П | |||

| и др | |||

| Производство сливочного масла, // Справочник | |||

| - М.: Агропромиздат, 1988, с | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ МОЛОЧНОЙ ПЛАЗМЫ | 1989 |

|

RU2061381C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЖИРНОГО СЛАДКОГО МАРГАРИНА | 1992 |

|

RU2018232C1 |

Авторы

Даты

2002-04-10—Публикация

1999-12-21—Подача