Предпосылки создания изобретения

Настоящее изобретение относится к процессу изготовления емкостей из алюминиевых сплавов для напитков, а более конкретно - к способу изготовления крышек и ушек подобных емкостей с получением большей экономичности и эффективности.

Известный уровень техники

Применение алюминиевых сплавов при изготовлении емкостей для напитков является сегодня вполне традиционной практикой. Вначале листовому прокату из алюминиевого сплава придают круглую форму, а затем из него получают чашеобразную заготовку. Боковые стенки такой чашки подвергают утонению, проводя ее через ряд матриц с последовательно уменьшающимися очком. Благодаря утонению в матрицах длина боковой стенки увеличивается, в результате чего получают корпус банки с толщиной меньшей, чем у днища.

Таким образом, решающее значение приобретает формуемость используемого для изготовлении банок алюминиевого сплава. Чаще всего такие банки изготавливают из алюминиевых сплавов группы 3000. Эти сплавы включают в себя как магниевые, так и марганцевые легирующие элементы. Как правило, марганец и магний, используемые в сырье для корпусов банок, присутствуют в количествах менее 1 вес.%.

При изготовлении подобных емкостей для напитков стало обычной практикой формирование по отдельности, с одной стороны, верхней крышки таких банок и с другой - ушек, служащих для облегчения открывания этих крышек, причем с использованием разных сплавов. Далее крышки с ушками подают на разливочную машину и сразу после наполнения емкости накладывают их на банку. Требования к крышкам и ушкам банок, как правило, существенно отличаются от требований к их корпусам. В общем случае, к крышкам и ушкам предъявляются более жесткие требования по прочности, что и обусловило необходимость их изготовления из алюминиевого сплава. Один из распространенных сплавов такого рода - сплав АА5182, который содержит сравнительно большие количества магния, что позволяет добиться дополнительной прочности, необходимой для крышек и ушек банок. Количество магния в этом сплаве достигает обычно значений более 4,4 вес. %, что приводит к удорожанию сырья, используемого для крышек и ушек банок.

Было предложено использовать в качестве алюминиевого сплава для изготовления крышек и ушек банок какой-либо сплав из группы 3000, в частности сплав АА3104. Поскольку такие сплавы обладают обычно худшими прочностными характеристиками по сравнению со сплавом АА5187, пришлось изготавливать крышки банок из АА3104 с большей толщиной, что приводит к их удорожанию.

Таким образом, одной из целей настоящего изобретения является получение такого проката для крышек и ушек банок, а также изготовление из этого проката таких крышек и ушек, которые были бы свободны от вышеупомянутых недостатков.

Одна из более частных целей изобретения состоит в получении крышек и ушек банок, а также в разработке способа их изготовления путем использования алюминиевых сплавов с меньшим содержанием легирующих элементов без снижения при этом прочности изделий.

Еще одной более конкретной целью изобретения является получение крышек банок и ушек для них, а также разработка способа их изготовления, который можно реализовать с помощью алюминиевых сплавов, содержащих менее 2% магния без снижения при этом необходимой прочности крышек и ушек банок.

Эти и другие цели и преимущества изобретения явствуют более четко из его нижеследующего подробного описания.

Краткое изложение сущности изобретения

Основополагающий принцип настоящего изобретения основан на обнаружении того факта, что алюминиевые сплавы, содержащие меньшие количества легирующих элементов, можно тем не менее использовать для изготовления крышек и ушек банок без снижения их прочности благодаря применению процесса, в соответствии с которым алюминиевый сплав, содержащий предпочтительно менее 2 вес. % магния в качестве легирующего элемента, формуется в виде листового проката, служащего для получения таких изделий. В соответствии с изобретением изготовление листового проката из алюминиевого сплава проводят в виде двух последовательностей непрерывных операций в составе линии, причем в рамках первой последовательности осуществляют непрерывную горячую прокатку горячей алюминиевой заготовки для уменьшения ее толщины и свертывание ее в рулон, а в рамках второй непрерывной последовательности операций в составе линии осуществляют разматывание свернутой в рулон заготовки и закалку до температуры, необходимой для холодной прокатки. После непрерывной горячей прокатки в рамках первой непрерывной последовательности осуществляют закалку горячей заготовки для снижения ее температуры, проводят свертывание в рулон охлажденной заготовки, а закалку в рамках второй непрерывной последовательности осуществляют с предварительным быстрым нагревом заготовки для отжига и рекристаллизации без интенсивного осаждения легирующих элементов в виде интерметаллических соединений, проводимым после разматывания заготовки, и немедленным быстрым охлаждением отожженной заготовки для предотвращения интенсивного осаждения легирующих элементов.

Было неожиданно обнаружено, что подобный технологический процесс позволяет получить алюминиевые заготовки с такими же или лучшими металлургическими характеристиками по сравнению с алюминиевыми сплавами, традиционно используемыми для формования крышек и ушек банок.

Также было обнаружено, что технологические процессы в соответствии с настоящим изобретением можно применить к сплавам группы 3000, например АА3104, не прибегая к увеличению толщины крышек и ушек банок для получения полос со сравнимыми параметрами. Не ограничиваясь лишь теоретическими аспектами настоящего изобретения, можно полагать, что методы литья в виде полос с последующей быстрой закалкой позволяют получить листовой прокат из сплава, обладающий повышенной прочностью благодаря наличию эвтектических составляющих. Кроме того, можно считать, опять же не ограничиваясь теоретической стороной, что формуемость листового проката согласно изобретению, используемого при формовании крышек и ушек банок, улучшена по сравнению с алюминиевыми сплавами с более высоким содержанием легирующих элементов, поскольку при реализации изобретения устраняется необходимость в этапе отжига, традиционно включаемом в процесс в соответствии с известным уровнем техники. Таким образом, настоящее изобретение позволяет получать крышки и ушки банок из менее дорогих алюминиевых сплавов без ухудшения при этом металлургических свойств, которыми обладают упомянутые более дорогостоящие сплавы.

Проведение непрерывного процесса в составе единой технологической линии дает дополнительное преимущество, заключающееся в устранении этапов обработки и транспортировки материалов, традиционно включаемых в процесс в соответствии с известным уровнем техники. Литье можно применить для получения полос с толщиной 25,4 мм и предпочтительно в пределах от 0,254 до 5,08 мм. Кроме того, в соответствии с наиболее предпочтительным вариантом выполнения изобретения, ширина полосы оказывается меньшей по сравнению с известной практикой. Это облегчает заправку и обработку в технологической линии и обеспечивает возможность физически размещать линии по производству крышек и ушек банок поблизости или в составе оборудования по изготовлению банок. Кроме того, благодаря такому размещению разливочной машины, которое дает дополнительное преимущество устранения добавочных затрат на операции обработки и транспортировки, повышается общая экономичность всего процесса изготовления банок.

В соответствии с другим вариантом выполнения изобретения изготовление листового проката из алюминиевого сплава осуществляют путем двух последовательностей непрерывных операций в составе линии, причем в рамках первой последовательности проводят непрерывное литье заготовки из алюминиевого сплава в виде полосы между двумя движущимися бесконечными лентами для получения горячей заготовки из алюминиевого сплава, а в рамках второй непрерывной последовательности операций в составе линии проводят закалку заготовки до температуры, необходимой для холодной прокатки. После непрерывного литья в рамках первой непрерывной последовательности осуществляют закалку заготовки для снижения ее температуры, а закалку в рамках второй последовательности осуществляют с предварительным быстрым нагревом заготовки для отжига и ее рекристаллизации без интенсивного осаждения легирующих элементов в виде интерметаллических соединений и немедленным быстрым охлаждением заготовки для предотвращения осаждения легирующих элементов.

Было установлено, что промежуточные этапы отжига и закалки способствуют существенному повышению формуемости заготовок с одновременным сохранением исключительно высоких металлургических свойств, включая предел прочности на растяжение и предел текучести.

Исключение этапа первой закалки дает более эффективное использование энергии, поскольку отпадает необходимость в подогреве заготовок до нужной температуры отжига после их охлаждения в результате первоначальной закалки. Было также установлено, что подобное исключение этапа первой закалки способствует также более эффективному применению принципов настоящего изобретения с осуществлением непрерывной последовательности операций в составе линии. Это дает, в свою очередь, существенную экономическую выгоду при реализации способа согласно изобретению.

Также было обнаружено, что подобный технологический процесс позволяет получить заготовки из алюминиевых сплавов с такими же или лучшими металлургическими свойствами и характеристиками формуемости по сравнению с алюминиевыми сплавами, традиционно используемыми для формования крышек и ушек банок.

Краткое описание чертежей

Фиг. 1 представляет собой схематическое изображение непрерывной последовательности операций в составе технологической линии, осуществляемых в соответствии с первым вариантом выполнения изобретения.

Фиг. 2 представляет собой схематическое изображение непрерывной последовательности операций в составе линии, осуществляемых в соответствии со вторым вариантом выполнения изобретения.

Фиг. 3 представляет собой схематическое изображение непрерывной последовательности операций в составе линии, осуществляемых в соответствии с третьим вариантом выполнения изобретения.

Фиг. 4 представляет собой схематическое изображение предпочтительного варианта установки литья в виде полос в соответствии с изобретением.

Фиг. 5 представляет собой обобщенную диаграмму изотермического превращения для алюминиевых сплавов, на которой видно, что быстрый нагрев и резкое охлаждение способствуют устранению или, как минимум, существенному снижению интенсивности осаждения легирующих элементов в виде интерметаллических соединений.

Фиг. 6 представляет собой схематическое изображение процесса с использованием непрерывной последовательности этапов в составе линии для получения листового проката из алюминиевого сплава.

Фиг. 7 представляет собой чертеж заготовки, полученной с помощью изогнутой матрицы, для регулирования фестонообразования (образования язычков) согласно изобретению.

Фиг. 8 представляет собой схематическое изображение двух непрерывных последовательностей этапов, применяемых в соответствии с другим вариантом выполнения изобретения.

Подробное описание чертежей

Последовательность этапов, применяемая в соответствии с одним из вариантов изобретения, показана на фиг. 1. Одно из достижений, обеспечиваемых настоящим изобретением, состоит в том, что этапы обработки, необходимые для получения листового проката, можно организовать в виде двух непрерывных последовательностей в составе технологической линии, в рамках которых эти этапы выполняются в определенном порядке. Благодаря принятой согласно изобретению небольшой ширине полосы, например 305 мм, обеспечивается возможность удобного и экономичного размещения данной линии внутри или рядом с оборудованием пользователя листового проката. В этих условиях процесс согласно изобретению может быть реализован в соответствии с конкретными техническими потребностями пользователя листового проката и требуемой производительностью.

Согласно предпочтительному варианту выполнения, расплавленный металл подается из не показанной на чертеже печи на устройство дегазации и фильтрации металла (также не показано) с целью уменьшения содержания растворенных газов и частиц в жидком металле. Этот жидкий металл сразу же превращается в отлитую заготовку, или полосу, 4 в устройстве для литья 3.

Заготовка, применяемая в соответствии с изобретением, может быть получена любым из целого ряда способов литья, хорошо известных специалистам, включая использование литейных машин с двумя конвейерными лентами типа описанных в патенте США 3937270 и в указанных в нем других патентах. В ряде практических случаев может оказаться целесообразным применить для литья алюминиевой полосы способ и установку, описанные в находящихся одновременно на рассмотрении заявках с регистрационными номерами 08/184581, 08/173663 и 07/173369, описание которых приведено здесь в порядке ссылки.

Способ литья в виде полос, описанный в вышеупомянутых заявках, который можно успешно применить при реализации настоящего изобретения, проиллюстрирован на фиг. 2. Как можно видеть, установка содержит две бесконечных конвейерных ленты 10 и 12, закрепленных на двух верхних шкивах 14 и 16, а также двух соответствующих нижних шкивах 18 и 20. Каждый шкив установлен с возможностью поворота и выполнен теплостойким. Любой или оба верхних шкива 14 и 16 приводятся в движение от соответствующего двигателя или подобного приводного механизма, который в целях упрощения на чертеже не показан. Сказанное относится и к нижним шкивам 18 и 20. Каждая из лент 10 и 12 представляет собой бесконечную конвейерную ленту и выполняется предпочтительно из металла, демонстрирующего низкую реакционную способность при взаимодействии с отливаемым алюминием. В качестве предпочтительных материалов для бесконечных лент часто используют малоуглеродистую сталь или медь.

Как показано на фиг. 2 шкивы располагаются друг над другом c сохранением между ними формовочного зазора, соответствующего нужной толщине отливаемой алюминиевой полосы.

Подлежащий литью расплавленный металл подается в формовочный зазор с помощью специального раздаточного средства типа промежуточного разливочного устройства 28. Ширина внутреннего объема промежуточного устройства 28 практически совпадает с шириной лент 10 и 12; оно включает в себя разливочный стакан 30, обеспечивающий подачу жидкого металла в формовочный зазор между лентами 10 и 12.

Устройство для литья содержит также два средства охлаждения 32 и 34, установленные напротив точки соприкосновения бесконечной ленты с отливаемым металлом в формовочном зазоре между лентами. Таким образом, средства охлаждения 32 и 34 служат для охлаждения лент соответственно 10 и 12 перед тем, как они войдут в соприкосновение с жидким металлом. Согласно предпочтительному варианту выполнения, показанному на фиг. 2, охладители 32 и 34 размещены, как показано на чертеже, на возвратных ветвях лент 10 и 12, соответственно. В этом варианте средства охлаждения 32 и 34 могут быть выполнены в виде обычных охладителей типа разбрызгивающих насадок, устанавливаемых с возможностью набрызгивания охладжающей среды непосредственно на внутреннюю и/или наружную поверхность лент 10 и 12 с целью охлаждения этих лент по всей их толщине. Дополнительные сведения о конструкции устройства для литья полое можно найти в упомянутых выше заявках.

Если вернуться к рассмотрению фиг. 1, можно видеть, что заготовка 4, поступающая из устройства для литья полос 3, подается через факультативный участок обрезки и зачистки 5 в одну или более клетей горячей прокатки 6, где происходит уменьшение ее толщины. Сразу по окончании выполнения операции горячей прокатки в клетях 6 заготовка проходит на участок закалки 7, где, сохраняя высокую температуру, полученную в ходе операции литья, она приводится в контакт с охлаждающей средой. При реализации изобретения можно применить любое из широкого разнообразия средств закалки. Как правило, участок закалки строится таким образом, что охлаждающая среда, находящаяся в жидкой или газообразной форме, набрызгивается на горячую заготовку с целью быстрого снижения ее температуры. В качестве охлаждающей среды можно использовать воду, воздух, сжиженные газы типа углекислого газа или азота и т.п. Важно, чтобы закалка производилась достаточно быстро, с тем чтобы обеспечить быстрое понижение температуры горячей заготовки и тем самым предотвратить интенсивное осаждение легирующих элементов из твердого раствора.

Специалистам в данной области техники очевидно, что можно ожидать некоторого незначительного осаждения интерметаллических соединений, которое не будет иметь в конечном счете нежелательных последствий для свойств изделия. Отсутствие неблагоприятного воздействия такого незначительного осаждения на конечные свойства объясняется, во-первых, тем, что интерметаллические соединения присутствуют в малых количествах и в любом случае подвергаются повторному растворению на этапе быстрого отжига, и во-вторых, тем, что как их объем, так и вид оказывают лишь пренебрежимо малое влияние на конечные свойства. В данном описании, говоря об "интенсивном" осаждении, мы имеем в виду такое, которое влечет за собой ухудшение конечных свойств листового проката.

Как правило, снижение температуры происходит от значений в диапазоне 315,6-510oС до значений ниже 287,8oС, предпочтительно ниже 232,2oС. Важность быстрого охлаждения вслед за горячей прокаткой продемонстрирована на фиг. 5, которая представляет собой обобщенное графическое представление образования выделяющихся фаз легирующих элементов в функции времени и температуры. Подобные кривые, известные в технике под названием "диаграмм изотермического превращения", или "кривых С", демонстрируют формирование крупных и мелких частиц, образующихся в результате осаждения легирующих элементов в виде интерметаллических соединений в процессе нагрева или охлаждения алюминиевого сплава. Таким образом, охлаждение, получаемое в результате операции закалки сразу после горячей прокатки, осуществляется с такой скоростью, при которой линия температуры-времени, соответствующая процессу закалки алюминиевого сплава, сохраняет положение между о сью ординат и кривыми. Благодаря этому достигается достаточно высокая скорость охлаждения, позволяющая практически предотвратить осаждение подобных легирующих элементов в виде интерметаллических соединений.

В соответствии с одним из предпочтительных вариантов осуществления изобретения заготовка поступает после этапа закалки на один или более участков холодной прокатки 19, где она обрабатывается с целью повышения твердости сплава и уменьшения толщины полосы до конечного калибра. Согласно предпочтительному способу реализации изобретения, иногда оказывается желательным выполнить после холодной прокатки вылеживание холоднокатаной полосы при высокой температуре, предпочтительно в диапазоне 148,9-190,6oС в течение приблизительно 1-10 часов. Учитывая, что полоса подвергнута закалке непосредственно после горячей прокатки с целью существенного снижения интенсивности осаждения легирующих элементов в виде интерметаллических соединений, отлитая полоса будет характеризоваться непривычно высоким уровнем перенасыщения растворенными веществами. Таким образом, проведение этапа вылеживания (старения) способствует не только улучшению формуемости, но и повышению пределов прочности на растяжение и текучести.

Далее подвергнутую старению отлитую полосу можно либо свернуть в рулон в ожидании дальнейшего использования, либо сразу начать формовать в виде крышек и/или ушек банок с использованием традиционных методов.

Как совершенно очевидно для специалистов, настоящее изобретение можно с выгодой использовать и без выполнения этапа холодной прокатки в прокатном стане 19, являющемся составной частью технологической линии. Таким образом, применение этапа холодной прокатки можно рассматривать лишь как факультативный процесс, который можно либо исключить целиком, либо выполнить в автономном режиме вне линии, в зависимости от конечного использования обрабатываемого сплава. Как правило, автономное выполнение этапа холодной прокатки сопряжено со снижением экономической выгоды по сравнению с предпочтительным вариантом изобретения, в соответствии с которым все этапы процесса выполняются в составе линии.

В алюминиевой промышленности стало обычной практикой применение достаточно широких полос или слябов из соображений экономии. Однако согласно предпочтительному варианту настоящего изобретения, в отличие от такого традиционного подхода, решено, что более значительная экономия достигается как раз в том случае, когда отлитая заготовка 4 выполняется в виде узкой полосы, что облегчает обработку и дает возможность использования небольших децентрализованных цехов по получению полосового проката. Хорошие результаты получены при ширине отлитой заготовки менее 609 мм, предпочтительнее в пределах от 50,8 до 508 мм. Благодаря применению столь узкой отлитой полосы можно значительно снизить затраты путем использования небольших двухвалковых прокатных станов и другого оборудования в составе технологической линии. Подобные небольшие и экономичные миниатюрные станы согласно изобретению можно разместить в зонах, где имеется потребность в них, например, возле установок по производству банок. Это дает, в свою очередь, дополнительное преимущество, состоящее в сведении к минимуму затрат, связанных с упаковкой, а также с транспортировкой изделий и отходов, образующихся у потребителя. Кроме того, удается добиться точного согласования объема оборудования по изготовлению банок и его потребности в металле с производительностью примыкающего к нему миниатюрного прокатного стана.

В соответствии с принципами реализации изобретения температура на выходе процесса горячей прокатки поддерживается обычно в пределах от 148,9 до 537,8oС. Горячая прокатка проводится, как правило, в температурном диапазоне от 148,9oС до температуры солидуса заготовки.

Специалистам в данной области очевидно, что степень уменьшения толщины, достигаемая в результате операций горячей и холодной прокатки согласно изобретению, подвержена значительным колебаниям в зависимости от типа применяемых сплавов, их химического состава и способа их получения. По этой причине процентная величина уменьшения толщины для каждой из операций горячей и холодной прокатки согласно изобретению не рассматривается как решающий фактор для его практического осуществления. Однако если говорить о каком-то конкретном изделии, то следует задать определенные границы уменьшения толщины и используемых температур. Как правило, неплохие результаты могут быть получены при уменьшении толщины после горячей прокатки в пределах 15-99% и после холодной прокатки - в пределах 10-85%. Как должно быть ясно для специалистов, литье полос, выполняемое в соответствии с наиболее предпочтительным вариантом выполнения изобретения, позволяет получить заготовки, которые не требуют обязательного проведения этапа горячей прокатки, описанного выше.

Как было показано, в соответствии с основополагающим принципом изобретения, можно использовать в качестве сырья для изготовления крышек и ушек банок алюминиевые сплавы с меньшим содержанием легирующих элементов по сравнению с известными системами. В порядке общей рекомендации можно предложить применить идею изобретения к алюминиевым сплавам, содержащим менее 2% магния. Пригодными для этих целей алюминиевыми сплавами можно считать сплавы группы 3000, в частности АА3004 и АА3104. Благодаря оригинальному сочетанию этапов обработки, используемых в соответствии с сущностью изобретения, становится возможным, используя подобные алюминиевые сплавы с низким содержанием легирующих элементов, достичь значений прочности, которые будут сравнимыми или лучшими, чем для ранее применявшихся более дорогих сплавов. Как правило, такие сплавы содержат от 0 до приблизительно 0,6 вес.% кремния, от 0 до приблизительно 0,8 вес.% железа, от 0 до приблизительно 0,6 вес.% меди, приблизительно 0,2-1,5 вес.% марганца, приблизительно 0,2-2 вес.% магния и приблизительно 0-0,25 вес.% цинка, остальное - алюминий с его обычными примесями.

Как правило, такие алюминиевые сплавы, подвергнутые обработке согласно настоящему изобретению, демонстрируют значения предела прочности на растяжение и предела текучести выше 3515,5 кг/см2.

Теперь, закончив описание основополагающих идей данного варианта выполнения изобретения, перейдем к приводимым ниже примерам, которые даются лишь в порядке иллюстрации, никоим образом не ограничивая правовой объем изобретения.

Пример 1

Отлитые полосы с толщиной 2,03 мм получены из алюминиевого сплава со следующим составом:

Элемент - Вес.%

Si - 0,3

Fe - 0,45

Cu - 0,2

Mn - 0,90

Mg - 0,80

Алюминий с примесями - Остальное

Горячая отлитая полоса была подвергнута горячей прокатке до получения толщины 0,94 мм, а затем - закалке в воде. После этого была произведена ее холодная прокатка до получения конечной толщины 2,9 мм. Далее полоса охлаждалась и вылеживалась в течение нескольких часов при температуре 160oС. Затем были определены значения предела прочности на растяжение (ППР), предела текучести (ПТ) и относительного удлинения в процентах (% Удл.), которые сведены в Таблицу 1.

Пример 2

В данном примере использован алюминиевый сплав со следующим составом:

Элемент - Вес.%

Si - 0,3

Fe - 0,45

Cu - 0,2

Mn - 0,94

Mg - 0,92

Алюминий с примесями - Остальное

В этом примере описанный алюминиевый сплав был подвергнут литью с получением полос толщиной 2,03 мм, а затем - быстрой воздушной закалке. После этого были произведены горячая прокатка полос до достижения конечной толщины 2,79 мм и стабилизирующая термообработка при температуре 160-171,1oС. Получаемые свойства также даны в Таблице 1.

Пример 3

Используя тот же сплав, что и в Примере 2, его подвергали литью с получением полос толщиной 2,03 мм, а затем - закалке в воде. После этого были произведены холодная прокатка полос до достижения конечной толщины 0,279 мм и вылеживание в течение нескольких часов при температуре 160-171,1oС. Получаемые свойства приведены в Таблице 1.

В порядке сравнения ниже приводятся Примеры А и В, где для Примера А взят традиционно получаемый алюминиевый сплав АА5182 с конечным калибром 0,284 мм, а для Примера В - другой, стандартный алюминий для крышек банок. Их составы и соответствующие физические свойства сведены в Таблицу 2. Из приведенных данных видно, что при реализации изобретения в качестве алюминиевого сплава для изготовления крышек и ушек банок можно применить сплав с низким содержанием легирующих элементов, совершенно не ухудшая при этом его металлургические свойства.

На фиг. 2 показан второй вариант выполнения изобретения, согласно которому применен промежуточный этап отжига. Операции литья в виде полос в литейной машине 3, факультативной горячей прокатки 6 и закалки 7 здесь те же, что и показанные на фиг. 1.

После закалки заготовка может быть подвергнута прокатке и затем хранится до того момента, как в ней возникнет потребность. Согласно другому варианту, ее можно непрерывно подавать в клеть 15 стана холодной прокатки и далее - в отжигательную печь 17, в которой заготовка в смотанном в рулон или полосовом виде подвергается быстрому нагреву. Этот этап быстрого отжига обеспечивает получение лучшего сочетания таких металлургических свойств, как величина зерна, прочность и формуемость. Кроме того, благодаря быстрому нагреву заготовки предотвращается осаждение легирующих элементов в сколько-нибудь значительных количествах. Таким образом, операции нагрева следует проводить до достижения нужной температуры отжига и рекристаллизации, при которой линия "температура-время", соответствующая алюминиевому сплаву, не пересекается с С-кривыми, показанными на фиг. 5, настолько, чтобы вызывать интенсивное осаждение.

Сразу за нагревательной печью 17 находится участок закалки 18, на котором полоса подвергается быстрому охлаждению или закалке с помощью обычной охлаждающей среды до температуры, пригодной для холодной прокатки. В результате быстрого охлаждения заготовки на этапе закалки 18 не остается достаточного времени для сколько-нибудь интенсивного выделения легирующих элементов из твердого раствора.

В соответствии с предпочтительным вариантом выполнения изобретения, после прохождения этапа закалки заготовка подается в одну или более клетей 19 стана холодной прокатки, где она обрабатывается с целью повышения твердости сплава и уменьшения толщины полосы до конечной толщины. Согласно предпочтительному способу реализации изобретения, иногда оказывается желательным осуществить после холодной прокатки вылеживание холоднокатаной полосы при высокой температуре, предпочтительно в пределах 104,4-204,4oС в течение приблизительно 1-10 часов. Учитывая, что полоса была подвергнута закалке сразу после горячей прокатки со сведением к минимуму осаждения легирующих элементов в виде интерметаллических соединений, отлитая полоса характеризуется необычно высоким уровнем перенасыщения растворенными веществами. Таким образом, проведение этапа старения приводит не только к улучшению формуемости, но и к повышению предела прочности на растяжение и предела текучести.

После этого подвергнутая вылеживанию полоса может быть либо свернута в рулон до того времени, как в ней возникнет потребность, либо сразу сформована в виде крышек и/или ушек банок с использованием традиционных методов.

Как совершенно очевидно для специалистов, настоящее изобретение можно с выгодой использовать и без выполнения этапа холодной прокатки в прокатном стане 19, являющемся составной частью технологической линии. Таким образом, применение этапа холодной прокатки можно рассматривать лишь как факультативный процесс, который можно либо исключить целиком, либо выполнить в автономном режиме вне линии, в зависимости от конечного использования обрабатываемого сплава. Как правило, автономное выполнение этапа холодной прокатки сопряжено со снижением экономической выгоды по сравнению с предпочтительным вариантом изобретения, в соответствии с которым все этапы процесса выполняются в составе линии.

В соответствии с принципами реализации изобретения, температура на выходе процесса горячей прокатки поддерживается обычно в пределах от 148,9 до 537,8oС. Горячая прокатка проводится, как правило, в температурном диапазоне от 148,9oС до температуры солидуса заготовки.

Этап отжига, в ходе которого заготовка претерпевает термообработку на твердый раствор с целью получения рекристаллизации, проводится при температурах в диапазоне 315,6-648,9oС в течение времени менее 120 секунд, предпочтительно от 0,1 до 10 секунд. Сразу после термообработки заготовка в форме полосы 4 подвергается закалке в воде до температур, необходимых для удержания легирующих элементов по-прежнему в твердом растворе, т. е., как правило, при температурах менее 204,4oС.

Специалистам в данной области очевидно, что степень уменьшения толщины, достигаемая в результате операций горячей и холодной прокатки согласно изобретению, подвержена значительным колебаниям в зависимости от типа применяемых сплавов, их химического состава и способа их получения. По этой причине процентная величина уменьшения толщины каждой из операций горячей и холодной прокатки согласно изобретению не рассматривается как решающий фактор для его практического осуществления. Как правило, неплохие результаты могут быть получены при уменьшении толщины после горячей прокатки в пределах 15-99% и после холодной прокатки - в пределах 10-85%. Как должно быть ясно для специалистов, литье полос, выполняемое в соответствии с наиболее предпочтительным вариантом изобретения, позволяет получить заготовки, которые не требуют обязательного проведения этапа горячей прокатки, описанного выше.

Как было показано, в соответствии с данным вариантом выполнения изобретения, можно использовать в качестве сырья для изготовления крышек и ушек банок алюминиевые сплавы с меньшим содержанием легирующих элементов по сравнению с известными системами. В порядке общей рекомендации можно предложить применить идею изобретения к алюминиевым сплавам, содержащим менее 2% магния. Пригодными для этих целей алюминиевыми сплавами можно считать сплавы группы 300, в частности АА3004 и АА3104. Благодаря оригинальному сочетанию этапов обработки, используемых в соответствии с сущностью изобретения, становится возможным, используя подобные алюминиевые сплавы с низким содержанием легирующих элементов, достичь значений прочности и формуемости, которые будут сравнимыми или лучшими, чем для ранее применявшихся более дорогих сплавов. Как правило, такие сплавы содержат от 0 до приблизительно 0,6 вес.% кремния, от 0 до приблизительно 0,8 вес.% железа, от 0 до приблизительно 0,6 вес.% меди, приблизительно 0,2-1,5 вес.% марганца, приблизительно 0,2-2 вес. % магния и приблизительно 0-0,25 вес.% цинка, остальное - алюминий с его обычными примесями.

Теперь, закончив описание основополагающих идей данного варианта выполнения изобретения, перейдем к приводимым ниже примерам, которые даются лишь в порядке иллюстрации, никоим образом не ограничивая правовой объем изобретения.

Пример 4

Полосовые отливки с толщиной 2,29 мм получены из алюминиевого сплава со следующим составом:

Элемент - Вес.%

Si - 0,3

Fe - 0,45

Cu - 0,2

Mn - 0,90

Mg - 0,80

Алюминий с примесями - Остальное

Затем горячая отлитая полоса была немедленно подвергнута прокатке до получения толщины 1,14 мм и подогреву в течение пяти секунд при температуре 537,8oС, а сразу после этого - закалке в воде. Далее были произведены ее прокатка до получения толщины 0,29 мм и стабилизирующая термообработка при температуре 160oС в течение двух часов с конечным размером. Заготовка характеризовалась пределом прочности на растяжение 3937 кг/см2, пределом текучести 3558 кг/см2 и относительным удлинением 7,2%.

На фиг. 3 показан третий вариант выполнения изобретения, в соответствии с которым перед закалкой проводится этап отжига. Как и ранее, операция литья в виде полос 3 и факультативные операции горячей прокатки 6 здесь те же, что и описанные применительно к фиг. 1 и 2.

Сразу после факультативной операции горячей закалки в клетях 6 заготовка подается в отжигательную печь 7, в которой она, сохраняя высокую температуру, приобретенную в ходе литья, подвергается отжигу с быстрым нагревом. Этот этап быстрого отжига обеспечивает получение лучшего сочетания таких металлургических свойств, как величина зерна, прочность и формуемость. Благодаря быстрому нагреву заготовки предотвращается осаждение легирующих элементов в сколько-нибудь значительных количествах.

Сразу за нагревательной печью 7 находится участок закалки 8, на котором заготовка подвергается быстрому охлаждению или закалке с помощью обычной охлаждающей среды до температуры, пригодной для холодной прокатки. В результате быстрого охлаждения заготовки на участке закалки 8 точно так же не остается достаточного времени для сколько-нибудь интенсивного выделения легирующих элементов из твердого раствора. Как и ранее, важно, чтобы закалка производилась достаточно быстро, с тем чтобы обеспечить быстрое понижение температуры горячей заготовки и тем самым предотвратить интенсивное осаждение легирующих элементов из твердого раствора.

Важность быстрого нагрева и закалки проиллюстрирована на фиг. 3, которая представляет собой обобщенное графическое представление образования выделяющихся фаз легирующих элементов в функции времени и температуры. Таким образом, нагрев, осуществляемый на этапе отжига, и охлаждение, получаемое в результате операции закалки сразу после отжига, осуществляются с такой скоростью, при которой линия температуры-времени, соответствующая процессу нагрева и закалки алюминиевого сплава, сохраняет положение между осью ординат и кривыми. Благодаря этому достигается достаточно высокая скорость нагрева и охлаждения, позволяющая предотвратить интенсивное осаждение подобных легирующих элементов в виде интерметаллических соединений.

В соответствии с данным вариантом выполнения изобретения после прохождения этапа закалки заготовка подается в одну или более клетей 19 стана холодной прокатки, где она обрабатывается с целью повышения твердости сплава и уменьшения толщины полосы до конечной толщины. Согласно предпочтительной методике, иногда оказывается желательным осуществить после холодной прокатки вылеживание холоднокатаной полосы при высокой температуре, предпочтительно в пределах 104,4-204,4oС в течение приблизительно 1-10 часов. Учитывая, что полоса была подвергнута закалке сразу после отжига со сведением практически к минимуму осаждения легирующих элементов в виде интерметаллических соединений, отлитая полоса характеризуется необычно высоким уровнем перенасыщения растворенными веществами. Таким образом, проведение этапа старения приводит не только к улучшению формуемости, но и к повышению предела прочности на растяжение и предела текучести.

После этого подвергнутая вылеживанию полоса может быть либо свернута в рулон до того времени, как в ней возникнет потребность, либо сразу сформована в виде крышек и/или ушек банок с использованием традиционных методов.

Как совершенно очевидно для специалистов, настоящее изобретение можно с выгодой использовать и без выполнения этапа холодной прокатки в прокатном стане 19, являющемся составной частью технологической линии. Таким образом, применение этапа холодной прокатки можно рассматривать лишь как факультативный процесс, который можно либо исключить целиком, либо выполнить в автономном режиме вне линии, в зависимости от конечного использования обрабатываемого сплава. Как правило, автономное выполнение этапа холодной прокатки сопряжено со снижением экономической выгоды по сравнению с предпочтительным вариантом изобретения, в соответствии с которым все этапы процесса выполняются в составе линии.

В соответствии с принципами реализации изобретения температура на выходе процесса горячей прокатки поддерживается обычно в пределах от 148,9 до 537,8oС. Горячая прокатка проводится, как правило, в температурном диапазоне от 148,9oС до температуры солидуса заготовки.

Этап отжига, в ходе которого заготовка претерпевает термообработку на твердый раствор с целью получения рекристаллизации, проводится при температурах в диапазоне 315,6-648,9oС в течение времени менее 120 секунд, предпочтительно от 0,1 до 10 секунд. Сразу после термообработки заготовка в форме полосы 4 подвергается закалке до температур, необходимых для удержания легирующих элементов по-прежнему в твердом растворе, т.е., как правило, при температурах менее 287,8oС.

Специалистам в данной области очевидно, что степень уменьшения толщины, достигаемая в результате операций горячей и холодной прокатки согласно данному варианту выполнения изобретения, подвержена значительным колебаниям в зависимости от типа применяемых сплавов, их химического состава и способа их получения. По этой причине процентная величина уменьшения толщины для каждой из операций горячей и холодной прокатки согласно изобретению не рассматривается как решающий фактор для его практического осуществления. Как правило, неплохие результаты могут быть получены при уменьшении толщины после горячей прокатки в пределах 15-99% и после холодной прокатки - в пределах 10-85%. Как должно быть ясно для специалистов, литье полос, выполняемое в соответствии с наиболее предпочтительным вариантом изобретения, позволяет получить заготовки, которые не требуют обязательного проведения этапа горячей прокатки, описанного выше.

Как было показано, в соответствии с сущностью настоящего изобретения, можно использовать в качестве сырья для изготовления крышек и ушек банок алюминиевые сплавы с меньшим содержанием легирующих элементов по сравнению с известными системами. В порядке общей рекомендации можно предложить применить идею изобретения к алюминиевым сплавам, содержащим менее 2% магния. Пригодными для этих целей алюминиевыми сплавами можно считать сплавы группы 300, в частности АА3004 и АА3104. Благодаря оригинальному сочетанию этапов обработки, используемых в соответствии с сущностью изобретения, становится возможным, используя подобные алюминиевые сплавы с низким содержанием легирующих элементов, достичь значений прочности и формуемости, которые будут сравнимыми или лучшими, чем для ранее применявшихся более дорогих сплавов. Как правило, такие сплавы содержат от 0 до приблизительно 0,6 вес.% кремния, от 0 до приблизительно 0,8 вес.% железа, от 0 до приблизительно 0,6 вес.% меди, приблизительно 0,2-1,5 вес.% марганца, приблизительно 0,2-2 вес.% магния и приблизительно 0-0,25 вес.% цинка, остальное - алюминий с его обычными примесями.

Теперь, закончив описание основополагающих идей данного варианта выполнения изобретения, перейдем к приводимым ниже примерам, которые даются лишь в порядке иллюстрации, никоим образом не ограничивая правовой объем изобретения.

Пример 5

Отлитые полосы с толщиной 2,29 мм получены из алюминиевого сплава со следующим составом:

Элемент - Вес.%

Si - 0,3

Fe - 0,45

Сu - 0,2

Mn - 0,90

Mg - 0,80

Алюминий с примесями - Остальное

Затем горячая отлитая полоса была немедленно подвергнута прокатке до получения толщины 1,14 мм и подогреву в течение пяти секунд при температуре 537,8oС, а сразу после этого - закалке в воде. Далее были произведены ее прокатка до получения толщины 0,29 мм и стабилизирующая термообработка при температуре 160oС в течение двух часов с конечным размером. Заготовка характеризовалась пределом прочности на растяжение 3937 кг/см2, пределом текучести 3558 кг/см2 и относительным удлинением 7,2%.

Все описанные выше технические решения относятся к крышкам и ушкам емкостей для напитков из алюминиевых сплавов, изготовление которых сопряжено с несколько иными проблемами, нежели производство сырья для банок из алюминиевых сплавов, идущего на изготовление боковых стенок и днищ таких емкостей. Выше было также указано, что часто оказывается целесообразным применить непрерывную последовательность описанных операций в составе технологической линии при обработке алюминиевого сплава в процессе изготовления сырья для банок из такого сплава.

В находящейся одновременно на рассмотрении заявке с регистрационным номером 07/902936, поданной 23 июня 1992 г., содержание которой приведено здесь в порядке ссылки, описан новый подход к проблеме обработки алюминиевых сплавов в процессе изготовления сырья для банок. Было обнаружено, что можно добиться сочетания литья, горячей прокатки, отжига, термообработки на твердый раствор, закалки и холодной прокатки в рамках одной непрерывной операции в составе технологической линии по производству сырья для корпусов банок из алюминиевых сплавов. Одно из преимуществ, получаемых благодаря процессу, описанному в упомянутой заявке, состоит в том, что можно осуществить непрерывную последовательность этапов в составе линии с исключительно высокими скоростями порядка сотни метров в минуту. Недостаток же этого процесса заключается в том, что промежуточный этап отжига, обеспечивающий повторное растворение растворимых элементов и контроль за фестонообразованием путем рекристаллизации листового материала, может сыграть роль фактора, ограничивающего возможную скорость проведения процесса. Действительно, чем больше скорость выполнения процесса, тем большую длину должна иметь и с тем более высоким энергетическим уровнем должна работать отжигательная печь непрерывного действия, предпочтительно используемая при осуществлении процесса, описанного в упомянутой заявке, что приводит к увеличению стоимости основного оборудования и эксплуатационных затрат на проведение процесса. Следовательно, представляется более выгодным исключить указанный этап непрерывного отжига.

Имеется возможность получения листового проката из алюминиевого сплава, предпочтительно подобного проката для корпусов банок, обладающего требуемыми металлургическими свойствами, путем проведения, в виде одной непрерывной последовательности, этапов получения горячей заготовки из алюминиевого сплава, которую подвергают ряду операций прокатки с целью ее быстрого и непрерывного охлаждения до получения нужной толщины и требуемых металлургических свойств без необходимости проведения этапа отжига, традиционно использовавшегося ранее. В рамках некоторых известных процессов подобного рода, например описанного в патенте США 4282044, предложено получать прокат для корпусов банок из алюминиевых сплавов посредством литья в виде полос, после которого выполняются прокатка и свертывание, в результате чего прокатанная и свернутая в рулон заготовка претерпевает медленное охлаждение. После этого рулон подвергают дальнейшему отжигу для улучшения металлургических свойств листового проката.

В рамках настоящего изобретения было установлено, что в случае быстрого охлаждения заготовки после литья не возникает необходимости в проведении этапов отжига для получения нужных металлургических свойств, являющихся следствием растворения растворимых элементов. Не ограничиваясь лишь теоретическими аспектами настоящего изобретения, можно полагать, что быстрое охлаждение, осуществляемое в рамках непрерывной последовательности операций прокатки в составе технологической линии, производится в течение достаточно малого времени во избежание осаждения легирующих элементов, содержащихся в алюминиевом сырье в виде интерметаллических соединений. Такое осаждение представляет собой реакцию, контролируемую диффузией, которая требует прохождения некоторого времени. При быстром же охлаждении заготовки в ходе прокатки нет достаточного времени для возникновения контролируемого диффузией осаждения. При этом, в свою очередь, не только облегчается оперативная обработка алюминиевого сплава со сведением к минимуму числа этапов обработки материала, но и благодаря быстрому охлаждению действительно обеспечивается предотвращение интенсивного осаждения легирующих элементов, что позволяет исключить применение этапа высокотемпературного отжига для достижения требуемой прочности конечного изделия (банки).

Заготовка, получаемая предлагаемым методом, отличается тем, что она изготавливается с высокой экономичностью, без необходимости проведения дорогостоящего этапа отжига. Как должно быть понятно специалистам, необходимость в этом этапе была обусловлена в известных системах стремлением к минимизации фестонообразования. При реализации данного изобретения было обнаружено, что для контроля за фестонообразованием можно использовать условия (время и температуру) горячей прокатки, толщину отлитой из сплава полосы и скорость, с которой производится литье. Так, например, можно считать, что отлитая из алюминиевого сплава полоса с меньшей толщиной способствует снижению фестонообразования; подобным же образом, оно может быть уменьшено при литье с более значительными скоростями. Тем не менее, в тех случаях, когда по условиям обработки получается полоса из алюминиевого сплава, обнаруживающая тенденцию к росту фестонообразования, это явление все равно удается контролировать с помощью каких-либо иных средств.

В соответствии с другим вариантом выполнения изобретения интенсивное фестонообразование, наблюдаемое в заготовках, можно устранить путем разрезания обработанной заготовки перед формованием чашек на болванки некруглой формы, пользуясь приспособлением, получившим в технике название "изогнутой матрицы". Благодаря применению такой матрицы устраняются малейшие явления фестонообразования в листовом прокате благодаря удалению металла с тех периферийных участков болванки, которые при вытяжке чашек могли бы принять форму фестонов (язычков). Таким образом, изогнутая матрица сводит на нет малейшее фестонообразование, которое в противном случае могло бы возникнуть в результате исключения высокотемпературного отжига.

Согласно предпочтительному варианту выполнения полосу получают путем литья до получения толщины менее 25,4 мм, предпочтительно в пределах от 0,254 до 5,08 мм.

В соответствии с другим предпочтительным вариантом выполнения ширину полосы, сляба или пластины делают незначительной, в отличие от общепринятой практики, благодаря чему облегчается заправка и обработка в составе технологической линии, сводятся к минимуму затраты на оборудование и снижается стоимость операций по превращению расплавленного металла в заготовки для корпусов банок.

Предпочтительный процесс согласно изобретению предполагает применение нового способа изготовления чашек и корпусов банок из алюминиевого сплава, включающий следующие этапы в рамках единой непрерывной последовательности в составе линии:

(а) на первом этапе получают горячую алюминиевую заготовку, предпочтительно путем литья в виде полосы, после чего

(б) заготовку в соответствии с предпочтительным вариантом выполнения подвергают прокатке с целью быстрого и непрерывного охлаждения листового проката до получения нужной толщины и достижения нужных прочностных свойств.

Затем охлажденную заготовку можно либо сформовать в виде рулона для ее последующего использования, либо подвергнуть дальнейшей обработке для получения болванок некруглой формы с использованием изогнутой матрицы с целью устранения фестонообразования согласно известной методике.

В данном варианте выполнения изобретения важно, чтобы прокатка только что отлитой полосы была проведена быстро, прежде чем пройдет достаточное время для осуществления контролируемой диффузией реакции, в результате которой легирующие элементы выделяются из твердого раствора в виде интерметаллических соединений. При соблюдении этого условия процесс согласно изобретению позволяет исключить этап высокотемпературного отжига, который был необходим в известных системах для обеспечения растворения растворимых легирующих элементов. Как правило, отлитая заготовка должна быть охлаждена до температур холодной прокатки за время менее 30 секунд, а предпочтительнее - менее 10 секунд.

Согласно предпочтительному варианту выполнения весь процесс согласно изобретению характеризуется следующими признаками, отличными от традиционных процессов:

(а) принята малая ширина проката для корпусов банок;

(б) прокат для корпусов банок получают использованием маломощного несложного оборудования в составе технологической линии;

(в) тенденция к интенсивному фестонообразованию, проявляемая неотожженным алюминиевым сплавом, устраняется посредством использования изогнутой матрицы при сохранении требуемых прочностных свойств;

(г) указанные маломощные установки по производству сырья для банок размещаются в пределах или поблизости от установок по изготовлению банок, в результате чего устраняется необходимость в операциях упаковки и транспортировки.

Благодаря организации этапов обработки в составе технологической линии с получением узкой полосы (например, 305 мм) удается удобно и экономично разместить участвующее в процессе оборудование либо внутри, либо поблизости от оборудования для изготовления банок. В результате создается возможность вести процесс согласно изобретению, исходя из конкретных потребностей оборудования по производству банок в прокате как в технологическом отношении, так и в смысле производительности.

На фиг. 6 показана последовательность этапов, применяемая согласно предпочтительному варианту выполнения изобретения. Одно из достижений изобретения состоит в том, что этапы обработки, служащие для получения листового проката для корпусов банок, можно организовать в виде единой непрерывной линии, в результате чего различные технологические этапы будут выполняться в определенной последовательности. Таким образом, исключаются многие операции погрузки и перемещения.

Согласно предпочтительному варианту выполнения расплавленный металл подается из печи 1 на устройство дегазации и фильтрации металла 2 с целью уменьшения содержания растворенных газов и частиц в жидком металле, как показано на фиг. 1. Этот жидкий металл сразу же превращается в отлитую заготовку 4 в устройстве для литья 3. Под используемым здесь термином "заготовка" понимается любая из широкого разнообразия заготовок в форме слитков, пластин, слябов и полос, подаваемых на этап горячей прокатки при необходимой температуре. Алюминиевый слиток имеет, как правило, толщину приблизительно 152-762 мм и получается обычно кокильным или электромагнитным литьем. Под "пластиной" здесь имеется в виду изделие из алюминиевого сплава толщиной приблизительно 12,7-152 мм, получаемое, как правило, только кокильным или электромагнитным литьем, либо таким литьем в сочетании с горячей прокаткой алюминиевого сплава. Термин "сляб" применен к изделию из алюминиевого сплава с толщиной от 9,5 мм до приблизительно 76 мм, т.е. здесь имеет место частичное совпадение с диапазоном толщин для пластин. Наконец, термин "полоса" относится к изделию из алюминиевого сплава с толщиной, как правило, менее 9,5 мм. В самом типичном случае и слябы, и полосы получают методом непрерывного литья, хорошо известным специалистам.

Заготовка, применяемая в соответствии с изобретением, может быть получена любым из целого ряда способов литья, хорошо известных специалистам, включая использование литейных машин с двумя конвейерными лентами типа описанных в патенте США 3937270 и в указанных в нем других патентах. В ряде практических случаев может оказаться целесообразным применить для литья алюминиевой полосы способ и установку, описанные в находящихся одновременно на рассмотрении заявках с регистрационными номерами 184581 (подана 21 июня 1994 г.) 173663 (подана 23 декабря 1993 г.) и 173369 (подана 23 декабря 1990 г. ), описание которых приведено здесь в порядке ссылки. Методика литья полос, описанная в упомянутых заявках, которую можно с успехом применить в рамках осуществления настоящего изобретения, продемонстрирована на фиг. 4, рассматривавшейся выше.

Заготовку 4 перемещают через факультативные тянущие ролики 5 в одну или более клетей горячей прокатки 6, где происходит уменьшение ее толщины. Кроме того, клети прокатного стана служат для быстрого охлаждения заготовки с целью предотвращения или прекращения осаждения упрочняющих легирующих компонентов типа марганца, меди, магния и кремния, включенных в алюминиевый сплав.

Специалистам в данной области техники очевидно, что можно предусмотреть один или более этапов прокатки, обеспечивающих уменьшение толщины полосы 4 с одновременным ее быстрым охлаждением с целью предотвращения осаждения легирующих элементов. Температура на выходе машины для литья полос 3 изменяется в диапазоне от 371oС до температуры солидуса сплава. Операции прокатки обеспечивают быстрое охлаждение отлитой полосы 4 до температур, необходимых для холодной прокатки, как правило, ниже 177oС, в течение времени менее 30 секунд, предпочтительно менее 10 секунд; в результате столь быстрого охлаждения удается предотвратить или существенно снизить интенсивность выделения легирующих элементов из твердого раствора. Эффект быстрого охлаждения можно проиллюстрировать с помощью фиг. 5, на которой показано образование выделяющихся в алюминии интерметаллических фаз в функции температуры и времени. Согласно изобретению важно добиться быстрого охлаждения заготовки в ходе операций прокатки, с тем чтобы полоса 4 охлаждалась вдоль линии "температура-время", которая не пересекается с кривыми, показанными на фиг. 5. При использовании же известных методов, допускающих медленное охлаждение, например, рулона, получают линию "температура-время", пересекающую эти кривые, в результате чего поддерживаются условия, при которых происходит осаждение легирующих элементов в виде интерметаллических соединений.

Степень уменьшения толщины, достигаемой подобным же образом в результате операций прокатки, может меняться в довольно широких пределах в зависимости от вида применяемых заготовок, их химического состава и способа их получения. По этой причине процентная величина уменьшения толщины в ходе операций прокатки не рассматривается как решающий фактор для практического осуществления изобретения. Как правило, неплохие результаты могут быть получены при уменьшении толщины после операции прокатки в пределах 40-99% от первоначальной толщины отлитой полосы.

Согласно другой методике целесообразно вместо того чтобы охлаждать полосу или сляб 4, сразу разрезать болванки с помощью изогнутой матрицы и изготавливать чашеобразные заготовки, идущие на производство банок. Подобные изогнутые матрицы хорошо известны в технике; они описаны, например, в патентах США 4711611 и 5095733. Применяемые в соответствии с изобретением изогнутые матрицы можно использовать для формования болванок некруглой формы, показанных на фиг. 7, из которых, в свою очередь, можно получить чашки с конфигурацией, показанной на том же чертеже. Таким образом, изогнутую матрицу можно при необходимости применить для сведения к минимуму тенденции к фестонообразованию в листовом прокате.

Как должно быть понятно специалистам, можно также перед обработкой листового проката с использованием изогнутой матрицы произвести его свертывание в рулон.

Принципы, положенные в основу изобретения, применимы к самым разнообразным алюминиевым сплавам, идущим на изготовление корпусов банок. Как правило, в качестве таких сплавов в рамках изобретения могут быть использованы такие, которые содержат от 0 до приблизительно 0,6 вес.% кремния, от 0 до приблизительно 0,8 вес.% железа, от 0 до приблизительно 0,6 вес.% меди, приблизительно 0,2-1,5 вес.% марганца, приблизительно 0,2-4 вес.% магния и приблизительно 0-0,25 вес.% цинка, остальное - алюминий с его обычными примесями. Примером пригодных для этих целей сплавов могут служить алюминиевые сплавы групп 3000 и 5000, в частности АА 3004, АА 3104 и АА 5017.

Теперь, закончив описание основополагающих идей данного варианта выполнения изобретения, перейдем к приводимым ниже примерам, которые даются лишь в порядке иллюстрации, никоим образом не ограничивая правовой объем изобретения.

Пример 6

Листовой прокат конечной толщины для банок, который не подвергался отжигу, формовали в виде чашки с помощью обычной круглой матрицы. Измеренное значение фестонообразования составило 6,6%.

Другой, смежный лист, прошедший те же операции обработки (также без отжига), формовали на глухой матрице в виде чашки с кромкой, имеющей криволинейный срез. Измеренное значение фестонообразования составило 3,1%.

Пример 7

Тонкую полосу металла (толщиной 2,3 мм) отливали со скоростью 91,4 м в минуту и сразу после этого прокатывали с высокой скоростью в три прохода с уменьшением толщины от 2,3 мм до 0,29 мм, при этом температура понижалась в процессе прокатки с 482oС до 149oС. Измеренное значение фестонообразования в полученном таким путем листе составило 3,8%. Предел прочности листа на растяжение был равен 3 кг/см2, а относительное удлинение - 4,4%.

В патенте США 5356495 заявлена и описана одна из модификаций непрерывного процесса обработки проката для банок из алюминиевого сплава в составе технологической линии, в соответствии с которой предусматриваются две последовательности такой обработки. В рамках первой последовательности заготовку из алюминиевого сплава сначала подвергают горячей прокатке, охлаждению и самоотжигу в рулонах, а вторая последовательность предусматривает непрерывные операции в составе линии, включающие разматывание рулона, закалку без промежуточного охлаждения, холодную прокатку и свертывание в рулон. Преимущество описанного в указанном патенте процесса состоит в том, что при отсутствии затрат на работу отжигательной печи удается тем не менее получить алюминиевый листовой прокат и сырье для банок с достаточной прочностью, соответствующей проведенной термообработке алюминиевого сплава.

В этой связи удалось установить, что алюминиевые сплавы и сырье для банок могут быть получены путем использования двух разных последовательностей непрерывных операций в составе технологической линии, из которых первая последовательность включает этап закалки, а вторая - этап быстрого отжига, с получением листового проката из алюминиевых сплавов и сырья для банок с исключительно высокими металлургическими свойствами. Было установлено, что быстрая закалка в рамках первой последовательности этапов и быстрый нагрев с последующей закалкой в рамках второй последовательности препятствуют интенсивному осаждению легирующих элементов, входящих в сплав, и тем самым дают возможность получить листовой прокат и сырье для банок из алюминиевых сплавов с исключительно высокими металлургическими свойствами.

Имеется возможность свести вместе литье, горячую прокатку и быструю закалку в первую непрерывную последовательность этапов, в рамках которой указанная быстрая закалка препятствует интенсивному выделению легирующих элементов из твердого раствора, в результате чего обеспечивается их удержание в этом растворе. После этого, в рамках второй последовательности непрерывных операций в составе линии, листовой прокат из алюминиевого сплава может быть подвергнут отжигу с быстрым нагревом и быстрой закалке, с тем чтобы обеспечить удержание легирующих элементов в твердом растворе. Благодаря включенному во вторую последовательность этапов отжигу с последующей закалкой удается максимально повысить содержание легирующих элементов в твердом растворе, что позволяет повысить прочность конечного продукта.

В данном описании термины "отжиг" и "отжиг с быстрым нагревом" относятся к процессу нагрева, обеспечивающему рекристаллизацию зерен алюминиевого сплава с целью получения равномерной формуемости и устранения фестонообразования. Под упоминаемым здесь отжигом с быстрым нагревом понимается процесс быстрого отжига, преследующий цель рекристаллизации зерен алюминия без возникновения при этом интенсивного осаждения интерметаллических соединений. Как известно, медленные нагрев и охлаждение алюминиевого сплава сопровождаются интенсивным осаждением интерметаллических соединений. Таким образом, в соответствии с сущностью изобретения, важно, чтобы нагрев, отжиг с нагревом и закалка производились достаточно быстро. В отличие от "пакетного" метода обработки непрерывный процесс облегчает прецизионное управление технологическими режимами и, следовательно, контроль за металлургическими свойствами. Кроме того, благодаря непрерывному проведению этапов обработки в составе единой линии удается исключить дорогостоящие этапы погрузки и транспортировки материалов, а также сократить оборотные средства, участвующие в процессе, и снизить потери, связанные с пуском и остановом операций.

Итак, процесс согласно настоящему изобретению предусматривает создание способа изготовления листового проката и сырья для корпусов банок из алюминиевых сплавов с использованием перечисленных ниже технологических этапов в рамках двух непрерывных последовательностей в составе единой линии. В ходе выполнения первой последовательности непрерывно и в составе линии производятся следующие операции:

(а) горячую алюминиевую заготовку подвергают горячей прокатке для уменьшения ее толщины;

(б) затем горячую заготовку с уменьшенной толщиной подвергают быстрой закалке без интенсивного осаждения легирующих элементов типа марганца до температуры, необходимой для холодной прокатки;

(в) в соответствии с предпочтительным вариантом выполнения изобретения закаленную заготовку подвергают холодной прокатке для получения листа с промежуточным размером;

(г) заготовку свертывают в рулон для целей последующей обработки.

После этого в рамках второй последовательности непрерывно и в составе технологической линии производятся следующие операции:

(а) свернутую в рулон заготовку разматывают, после чего при необходимости ее можно подвергнуть холодной прокатке с целью дальнейшего уменьшения толщины проката;

(б) заготовку подвергают отжигу с быстрым нагревом для получения рекристаллизации зерен алюминия с достаточно высокой скоростью с целью предотвращения интенсивного осаждения легирующих элементов в виде интерметаллических соединений, а затем быстрой закалке, осуществляемой также с высокой скоростью, с тем чтобы практически исключить осаждение легирующих элементов в виде интерметаллических соединений;

(в) после этого закаленную заготовку подвергают дополнительной холодной прокатке и свертыванию в рулон до получения конечной толщины.

Согласно сущности изобретения важно добиться того, чтобы операции отжига с нагревом и закалки были проведены достаточно быстро, с тем чтобы обеспечить удержание в твердом растворе легирующих элементов, в частности марганца, а также соединений меди, кремния, магния и алюминия. Как хорошо известно специалистам, дисперсионное твердение алюминия представляет собой диффузионное явление, которое является функцией времени. Поэтому важно, чтобы операции отжига с нагревом и закалки, входящие во вторую последовательность этапов, были проведены довольно быстро, с тем чтобы не оставалось достаточного времени для интенсивного осаждения легирующих элементов в виде интерметаллических соединений меди, кремния, магния, железа, алюминия и марганца. В то же время операции отжига и закалки, входящие во второй этап, способствуют минимизации фестонообразования. Это особенно важно в тех случаях, когда алюминиевый сплав используется в качестве сырья для изготовления банок, поскольку явление фестонообразования часто наблюдается именно в процессе формирования банок из заготовок корпусов, когда пластическая деформация, которую претерпевает алюминиевый сплав, оказывается неравномерной. Таким образом, благодаря сведению к минимуму осаждения интерметаллических соединений происходит увеличение прочности, создается возможность осуществления рекристаллизации при меньшем размере и сводится к минимуму конечная деформация в холодном состоянии, что позволяет снизить интенсивность фестонообразования.

В соответствии с предпочтительным вариантом выполнения изобретения полосу получают литьем с получением толщины отливки менее 25,4 мм, предпочтительно в пределах от 1,5 до 5,1 мм. Согласно другому предпочтительному варианту выполнения ширину полосы, сляба или пластины выбирают, в отличие от традиционной практики, достаточно малой. Это облегчает заправку и обработку в технологической линии, а также позволяет снизить капиталовложения в оборудование и затраты на превращение жидкого металла в листовой прокат.

Последовательность этапов, принятая согласно этому варианту выполнения, показана на фиг. 8. Одно из достижений, обеспечиваемых настоящим изобретением, состоит в том, что этапы обработки, необходимые для получения листового проката, можно организовать в виде двух непрерывных последовательностей в составе технологической линии, в рамках которых эти этапы выполняются в определенном порядке. Благодаря принятой согласно изобретению небольшой ширине полосы, например 305 мм, обеспечивается возможность удобного и экономичного размещения данной линии внутри или рядом с оборудованием пользователя листового проката. В этих условиях процесс согласно изобретению может быть реализован в соответствии с конкретными техническими потребностями пользователя листового проката и требуемой производительностью.

Согласно предпочтительному варианту выполнения расплавленный металл подается из не показанной на чертеже печи на устройство дегазации и фильтрации металла (также не показано) с целью уменьшения содержания растворенных газов и частиц в жидком металле. Этот жидкий металл сразу же превращается в отлитую заготовку 4 в устройстве для литья 3.

Способ литья полос, описанный в вышеуказанных заявках, находящихся на рассмотрении одновременно с этой, который можно с успехом применить и при реализации настоящего изобретения, проиллюстрирован на фиг. 4, упоминавшейся выше. Заготовку 4 перемещают из устройства для литья полос 3 через факультативный участок обрезки и зачистки 5 в одну или более клетей 6 стана горячей прокатки, где происходит уменьшение ее толщины. Сразу по окончании операции горячей прокатки в клетях 6 заготовку перемещают на участок закалки 7, где, сохраняя высокую температуру, полученную в ходе литья, она приводится в контакт с охлаждающей текучей средой. При осуществлении изобретения можно использовать любое из широкого разнообразия закалочных устройств. Как правило, применяют такую закалочную установку, в которой охлаждающая текучая среда в жидком или газообразном виде набрызгивается на горячую заготовку с целью быстрого снижения ее температуры. Для этих целей пригодны такие среды, как вода, сжиженные газы типа углекислого газа или азота и пр. Важно, чтобы закалка была проведена с достаточно высокой скоростью, с тем чтобы добиться быстрого снижения температуры горячей заготовки, что позволит предотвратить интенсивное выделение легирующих элементов из твердого раствора.

Специалистам в данной области техники очевидно, что можно ожидать некоторого незначительного осаждения интерметаллических соединений, которое не будет иметь в конечном счете нежелательных последствий для свойств изделия. Отсутствие неблагоприятного воздействия такого незначительного осаждения на конечные свойства объясняется, во-первых, тем, что интерметаллические соединения присутствуют в малых количествах и в любом случае подвергаются повторному растворению на этапе быстрого отжига, и во-вторых, тем, что их объем и вид оказывают лишь пренебрежимо малое влияние на конечные свойства. В данном описании, говоря об "интенсивном" осаждении, мы имеем в виду такое, которое влечет за собой ухудшение конечных свойств листового проката.

Как правило, снижение температуры происходит от значений в диапазоне приблизительно 315,6-510oС до значений ниже 287,8oС, предпочтительно ниже 232,2oС. После этого заготовка может быть свернута в рулон в свертывающем устройстве 8 с помощью обычной для таких целей техники. Согласно еще одному варианту перед свертыванием в рулон заготовку 4 можно подвергнуть холодной прокатке, которую следует рассматривать как необязательный этап, предшествующий охлаждению.

Важность быстрого охлаждения, следующего за горячей прокаткой, проиллюстрирована на фиг. 5, которая представляет собой обобщенное графическое представление образования выделяющихся фаз легирующих элементов в функции температуры и времени. Подобные кривые, известные в технике под названием "диаграмм изотермического превращения", или "кривых С", демонстрируют формирование крупных и мелких частиц, образующихся в результате осаждения легирующих элементов в виде интерметаллических соединений в процессе нагрева или охлаждения алюминиевого сплава. Таким образом, охлаждение, получаемое в результате операции закалки сразу после горячей прокатки, осуществляется с такой скоростью, при которой линия температуры-времени, соответствующая процессу закалки алюминиевого сплава, сохраняет положение между осью ординат и кривыми. Благодаря этому достигается достаточно высокая скорость охлаждения, позволяющая предотвратить интенсивное осаждение подобных легирующих элементов в виде интерметаллических соединений.

По окончании свертывания в рулон охлажденную заготовку можно сдать на хранение до того момента, как в ней возникнет потребность. Учитывая, что ранее температура заготовки была быстро снижена на участке закалки 7 для предотвращения интенсивного осаждения легирующих элементов и их соединений, рулон можно хранить неограниченно длительное время.

В ходе второй последовательности, когда возникает необходимость в получении подвергнутого окончательной обработке сплава, рулон, находившийся на хранении, можно подвергнуть следующим операциям непрерывной обработки в составе технологической линии, показанным на фиг. 8. Сформованный ранее рулон помещают в разматыватель 13, из которого он поступает на участок 15 факультативной холодной прокатки, а затем - в отжигательную печь 17, где производится быстрый нагрев рулона. Этот этап отжига с быстрым нагревом позволяет добиться лучшей комбинации металлургических свойств, включающих размер зерна, прочность и формуемость. Благодаря быстрому нагреву заготовки удается также предотвратить интенсивное осаждение легирующих элементов. Таким образом, операцию нагрева следует проводить до получения нужной температуры отжига или рекристаллизации, при которой не будет такого пересечения линии "температура-время", соответствующей алюминиевому сплаву, с кривой С, показанной на фиг. 5, когда может произойти интенсивное осаждение. Сразу за нагревателем 14 находится участок закалки 15, на котором производится быстрое охлаждение полосы с использованием обычной охлаждающей среды до температуры, необходимой для холодной прокатки. Поскольку заготовка быстро охлаждается на участке закалки 15, не остается достаточного времени для того, чтобы произошло сколько-нибудь заметное выделение легирующих элементов из твердого раствора. Благодаря этому упрощается достижение прочности, превышающей традиционно получаемые значения. В результате снижается объем операций упрочнения, необходимый для холодной обработки, а сама холодная обработка способствует снижению интенсивности фестонообразования.

Согласно предпочтительному варианту выполнения изобретения заготовка поступает после этапа закалки на один или более участков холодной прокатки 19, где она обрабатывается с целью повышения твердости сплава и уменьшения толщины полосы до конечной толщины. После холодной прокатки заготовку 4 свертывают в рулон в наматывателе 21.

Как совершенно очевидно для специалистов, этот вариант выполнения изобретения можно с выгодой использовать и без выполнения этапа холодной прокатки в прокатном стане 19, являющемся составной частью технологической линии. Таким образом, применение этапа холодной прокатки можно рассматривать лишь как факультативный процесс, который можно либо исключить целиком, либо выполнить в автономном режиме вне линии, в зависимости от конечного использования обрабатываемого сплава. Как правило, автономное выполнение этапа холодной прокатки сопряжено со снижением экономической выгоды по сравнению с предпочтительным вариантом изобретения, в соответствии с которым все этапы процесса выполняются в составе линии.

Вполне возможно, а иногда и желательно, применение соответствующей автоматической контрольной аппаратуры. Так, например, часто возникает надобность в устройстве для оперативного контроля качества поверхности. Кроме того, можно применить традиционно используемое в алюминиевой промышленности устройство для измерения толщины, которое будет включено в контур обратной связи с целью контроля за ходом выполнения процесса.

При реализации данного варианта выполнения температура на выходе процесса горячей прокатки поддерживается обычно в пределах от 148,9 до 537,8oС. Горячая прокатка проводится, как правило, в температурном диапазоне от 148,9oС до температуры солидуса заготовки. Отжиг и термообработка на твердый раствор проводятся при температурах в диапазоне 315,6-648,9oС в течение времени менее 120 секунд, предпочтительно от 0,1 до 10 секунд. Сразу после термообработки при этих температурах заготовка в форме полосы 4 подвергается закалке в воде до температур, необходимых для удержания легирующих элементов по-прежнему в твердом растворе и для холодной прокатки (как правило, при температурах менее 204,4oС).

Специалистам в данной области очевидно, что степень уменьшения толщины, достигаемая в результате операций горячей и холодной прокатки согласно изобретению, подвержена значительным колебаниям в зависимости от типа применяемых сплавов, их химического состава и способа их получения. По этой причине процентная величина уменьшения толщины каждой из операций горячей и холодной прокатки согласно изобретению не рассматривается как решающий фактор для его практического осуществления. Однако если говорить о каком-то конкретном изделии, то следует задать определенные границы уменьшения толщины и используемых температур. Как правило, неплохие результаты могут быть получены при уменьшении толщины после горячей прокатки в пределах 15-99% и после холодной прокатки - в пределах 10-85%. Как должно быть ясно для специалистов, литье полос, выполняемое в соответствии с наиболее предпочтительным вариантом выполнения изобретения, позволяет получить заготовки, которые не требуют обязательного проведения этапа горячей прокатки, описанного выше. В тех случаях, когда заготовки получают подобными методами литья в виде полос, этап горячей прокатки можно вообще исключить, поэтому при реализации изобретения его следует рассматривать лишь как факультативный.

Идеи настоящего изобретения применимы к широкому спектру алюминиевых сплавов, используемых при изготовлении самых разнообразных изделий. Как правило, для этих целей целесообразно пользоваться сплавами групп 1000, 2000, 3000, 4000, 5000, 6000, 7000 и 8000.

Теперь, закончив описание основополагающих принципов данного варианта выполнения, перейдем к приводимому ниже примеру, который дается лишь в порядке иллюстрации. В качестве пробной заготовки была взята заготовка, полученная литьем из алюминиевого сплава и подвергнутая достаточно быстрому затвердеванию для того, чтобы расстояние между вторичными осями дендритов было равно менее 10 микрон.

Пример 8

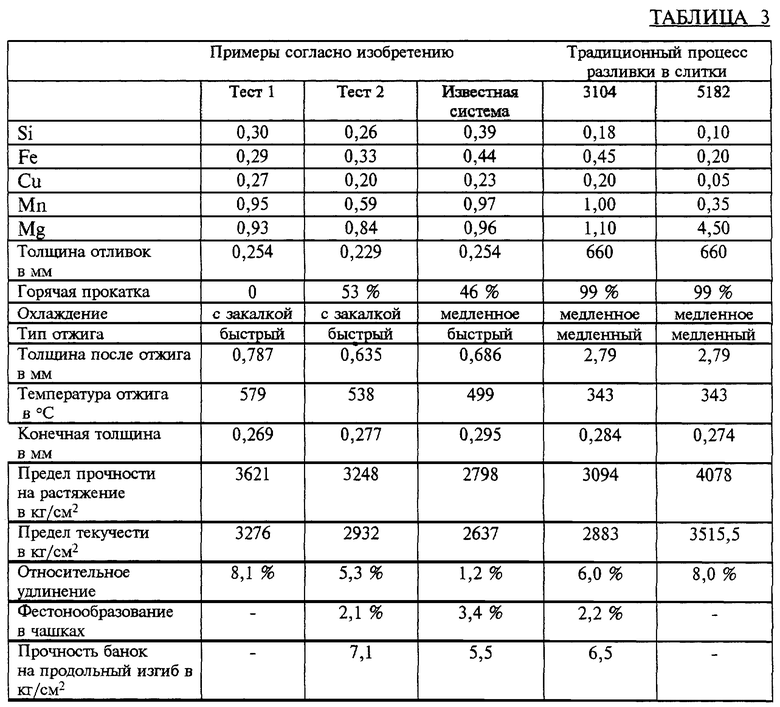

В ходе Тестов 1 и 2 брали алюминиевый сплав с составом, приведенным в Таблице 3, и один из известных сплавов и подвергали каждый из них обработке в машине для литья полос с двумя конвейерными лентами, в которой ленты охлаждают в период, когда они не соприкасаются ни с жидким металлом, ни с отлитой полосой, с получением готовой полосы толщиной 0,254 мм. Затем в каждой из проб отлитую полосу подвергали обработке, указанной в Таблице 3, до получения изделий, характеристики которых приведены в той же таблице. Взятый здесь известный процесс соответствует описанному в патенте США 4292044, с той разницей, что литье полос осуществляется согласно известному процессу с использованием тех же методов, что применены для Тестов 1 и 2. В Таблице 3 приведены также данные для алюминиевых сплавов с составом, указанным в данном описании для АА3104 и АА5182, которые получены традиционным слитковым методом с толщиной слитков, составляющей 660 мм. Значения прочности банок на продольный изгиб приведены для всех сплавов, за исключением 5182, причем для удобства сравнения введена поправка на калибр 0,284 мм.

Рассмотренные тесты наглядно демонстрируют неожиданные результаты, обеспечиваемые изобретением. Применяемая в соответствии с изобретением быстрая закалка взамен медленного охлаждения позволяет добиться намного более высокой прочности как в случае с горячей прокаткой, так и без таковой. Как видно из полученных результатов, значения прочности, получаемые здесь для алюминиевых сплавов с низким содержанием легирующих элементов, близки к данным для сплава АА5182, характеризующегося высоким содержанием легирующих элементов, который применяется для изготовления крышек и ушек банок. Используемый согласно изобретению процесс позволяет не только достичь более высокой прочности, но и сохранить интенсивность фестонообразования на таком же или более низком уровне.

Совершенно очевидно, что возможно внесение самых разнообразных изменений в конкретные особенности методики, составов и применения при условии сохранения сущности и объема изобретения, определяемых пунктами нижеследующей формулы.