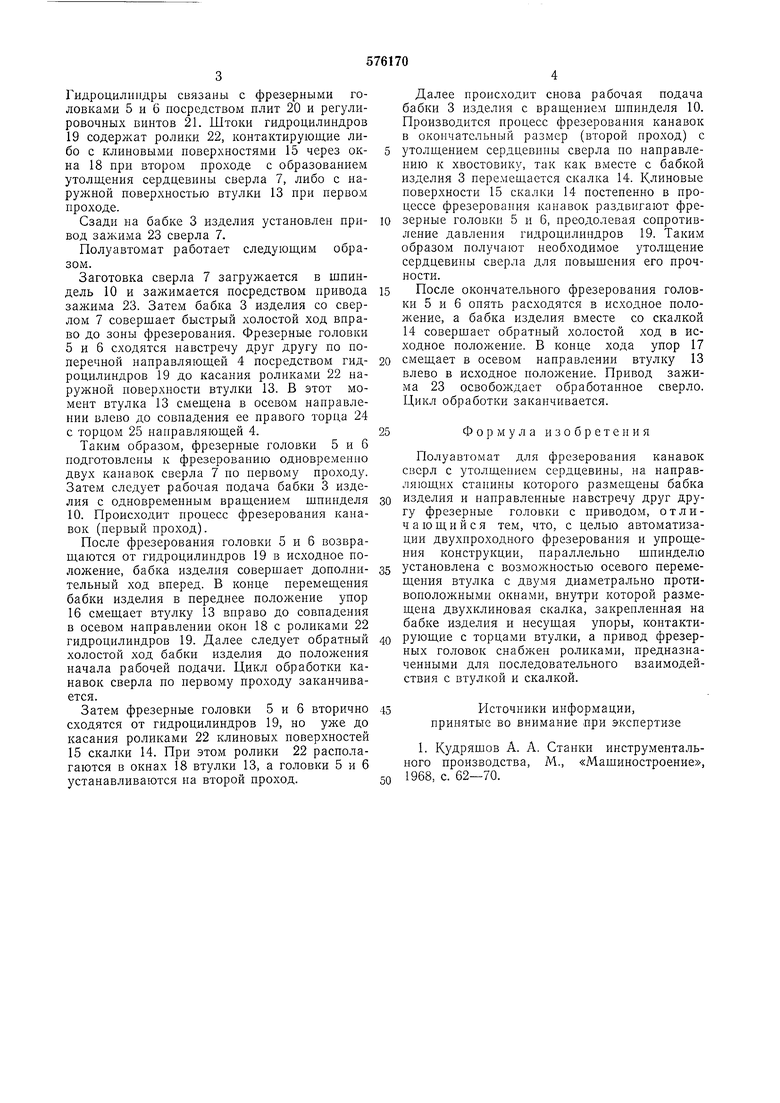

Гидроцилнидры связаны с фрезерными головками 5 и 6 посредством плит 20 и регулировочных винтов 21. Штоки гидроцилипдров 19 содержат ролики 22, контактирующие либо с клиновыми поверхностями 15 через окна 18 при втором проходе с образованием утолщения сердцевины сверла 7, либо с наружной поверхностью втулки 13 при первом проходе.

Сзади на бабке 3 изделия установлен привод зажима 23 сверла 7.

Полуавтомат работает следующим образом.

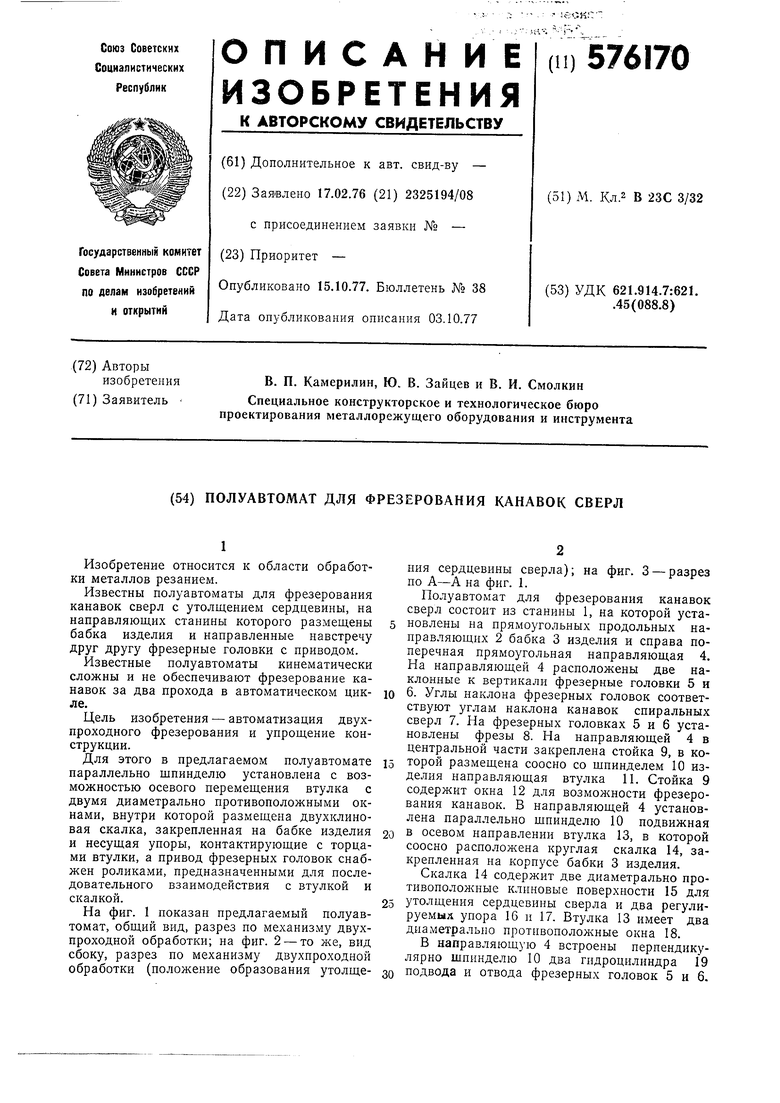

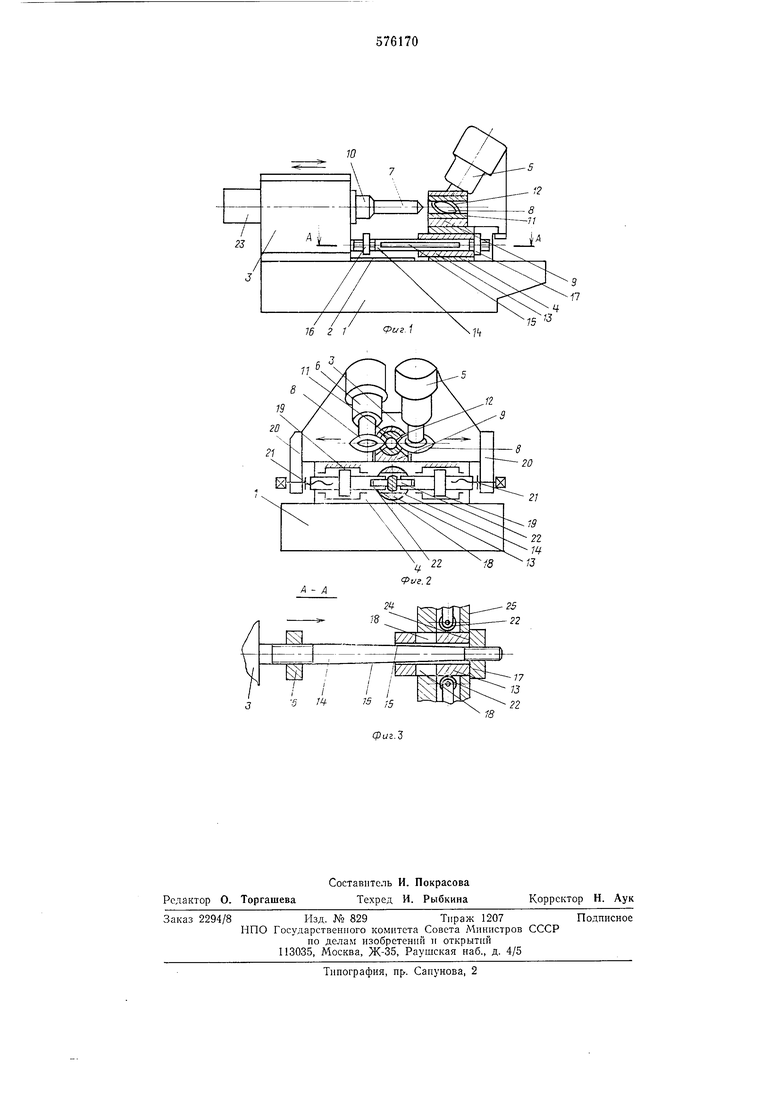

Заготовка сверла 7 загружается в шпиндель 10 и зажимается посредством привода зажима 23. Затем бабка 3 изделия со сверлом 7 совершает быстрый холостой ход вправо до зоны фрезерования. Фрезерные головки 5 и 6 сходятся навстречу друг другу по поперечной направляющей 4 посредством гидроцилиндров 19 до касания роликами 22 наружной поверхности втулки 13. В этот момент втулка 13 смещена в осевом направлении влево до совпадения ее правого торца 24 с торцом 25 направляющей 4.

Таким образом, фрезерные головки 5 и 6 подготовлены к фрезерованию одновременно двух канавок сверла 7 по первому проходу. Затем следует рабочая подача бабки 3 изделия с одновременным вращением шпинделя 10. Происходит процесс фрезерования канавок (первый проход).

После фрезерования головки 5 и 6 возвращаются от гидроцилиндров 19 в исходное положение, бабка изделия совершает дополнительный ход вперед. В конце перемещения бабки изделия в переднее положение упор 16 смещает втулку 13 вправо до совпадения в осевом направлении окон 18 с роликами 22 гидроцилиндров 19. Далее следует обратный холостой ход бабки изделия до полол ения начала рабочей подачи. Цикл обработки канавок сверла по первому проходу заканчивается.

Затем фрезерные головки 5 и 6 вторично сходятся от гидроцилиндров 19, но уже до касания роликами 22 клиновых поверхностей 15 скалки 14. При этом ролики 22 располагаются в окнах 18 втулки 13, а головки 5 и 6 устанавливаются на второй проход.

Далее происходит снова рабочая подача бабки 3 изделия с вращением шнинделя 10. Производится процесс фрезерования канавок в окончательный размер (второй проход) с утолщением сердцевины сверла по направлению к хвостовику, так как вместе с бабкой изделия 3 иере.мещается скалка 14. Клиновые поверхности 15 скалки 14 постепенно в процессе фрезерования канавок раздвигают фрезерные головки 5 и 6, преодолевая сопротивление давления гидроцилиндров 19. Таким образом получают необходимое утолщение сердцевины сверла для повышения его прочности.

После окончательного фрезерования головки 5 и 6 опять расходятся в исходное положение, а бабка изделия вместе со скалкой 14 совершает обратный холостой ход в исходное положение. В конце хода упор 17

смещает в осевом направлении втулку 13 влево в исходное положение. Привод зажима 23 освобождает обработанное сверло. Цикл обработки заканчивается.

Формула изобретения

Полуавтомат для фрезерования канавок сверл с утолщением сердцевины, на направляющих станины которого размешены бабка

изделия и наиравлеиные навстречу друг другу фрезерные головки с приводом, отличающийся тем, что, с целью автоматизации двухнроходного фрезерования и упрощения конструкции, параллельно шпинделю

установлена с возможностью осевого перемещения втулка с двумя диаметрально противоположными окнами, внутри которой размещена двухклиновая скалка, закрепленная на бабке изделия и несущая упоры, коитактирующие с торцами втулки, а привод фрезерных головок снабжен роликами, предназначенными для последовательного взаимодействия с втулкой и скалкой.

Источники информации,

принятые во внимание при экспертизе

1. Кудряшов А. А. Стайки инструментального производства, М., «Машиностроение, 1968, с. 62-70.

//Л-- 1//7у;

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для одновременной обработки двух канавок и двух спинок спирального сверла | 1977 |

|

SU614904A1 |

| Станок для одновременной обработки канавок и спинок спирального сверла четырьмя фрезами | 1984 |

|

SU1181786A1 |

| Станок для фрезерования канавок и спинок спирального сверла | 1986 |

|

SU1349893A1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ СПИРАЛЬНЫХ КАНАВОК СВЕРЛ МАЛОГО ДИАМЕТРА | 1971 |

|

SU418288A1 |

| Станок для одновременной обработки канавок и спинок спирального сверла | 1982 |

|

SU1042909A2 |

| Станок для одновременной обработки двух канавок и двух спинок спирального сверла | 1981 |

|

SU996105A2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1991 |

|

RU2013200C1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

Авторы

Даты

1977-10-15—Публикация

1976-02-17—Подача