Область техники

Настоящее изобретение относится к способу изготовления спеченных металлических изделий. В частности, оно относится к способу изготовления спеченных металлических изделий, которые имеют уплотненную поверхность.

Уровень техники

Одной из областей, где в будущем возможен рост применения металлических изделий из порошка, является автомобильная промышленность. Особый интерес в этой отрасли представляет использование металлических изделий из порошка в тех областях применения, где предъявляются наиболее высокие требования, таких как устройства передачи мощности, например зубчатые колеса. Недостатком зубчатых колес, изготовленных при помощи технологий порошковой металлургии, является то, что зубчатые колеса из порошкового металла обладают уменьшенным пределом выносливости при изгибе в зоне ножки зуба зубчатого колеса, а также низким пределом контактной выносливости боковой поверхности зуба по сравнению с зубчатыми колесами, полученными путем механической обработки из прутковой заготовки или поковки. Эти недостатки могут быть уменьшены или даже устранены за счет пластической деформации поверхности ножки и боковой поверхности зуба с использованием способа, в общем, известного как уплотнение поверхности. Изделия, имеющие уплотненную поверхность, описаны, например, в патентах США №№5711187 и 6171546.

Согласно патенту США №5711187 зубчатое колесо изготавливают путем прессования и спекания заготовки из порошкового металла, твердость поверхности которой повышают при помощи прокатки. Известно, что спекание выполняется при температурах до 1350°С, то есть при высоких температурах. В упомянутом патенте не приводится конкретного примера точных значений температур, используемых при спекании, но обычно термин «высокие температуры спекания» означает, что спекание выполняется приблизительно при 1250°С. В дополнение к высокому расходу энергии использование высоких температур при спекании будет отрицательно влиять на допустимые отклонения размеров спекаемых изделий, что может привести к проблемам с допусками у изделия после прокатки.

Кроме того, в патенте США №6171546 описан способ получения уплотненной поверхности. Согласно этому патенту уплотнение поверхности обеспечивают путем прокатки или, в предпочтительном случае, посредством упрочняющей дробеструйной обработки неспеченной заготовки из порошка на основе железа. На основе этого патента можно сделать вывод, что наиболее интересные результаты достигаются, если перед операциями окончательного уплотнения и спекания выполняется этап предварительного спекания. Согласно данному патенту спекание может быть выполнено при 1120°С, то есть при обычных температурах спекания, но так как рекомендуется использовать два этапа спекания, то расход энергии будет достаточно высоким.

Таким образом, необходимо использовать простой и экономически эффективный способ, требующий минимального изменения размеров при переходе от неспеченной к спеченной заготовке, при изготовлении зубчатых колес и аналогичных изделий, и основной задачей настоящего изобретения является предложение такого способа. Другой особенностью данного изобретения является то, что могут быть достигнуты более низкий расход энергии и соответственно более низкие затраты на энергию.

Сущность изобретения

Если говорить кратко, обнаружено, что при использовании способа, содержащего этапы прессования порошка из железа или на основе железа с использованием технологии высокоскоростного прессования до плотности выше 7,2 г/см3, происходит спекание полученных изделий при низкой температуре и последующее уплотнение поверхности для получения готовых изделий с уплотненной поверхностью.

Типы порошков

Подходящие металлические порошки, которые могут быть использованы в качестве исходных материалов для процесса прессования, представляют собой порошки, приготавливаемые из таких металлов, как железо. Чтобы модифицировать свойства готового изделия, получаемого после спекания, в частицы порошка путем предварительного легирования или диффузионного легирования могут добавляться такие легирующие элементы, как углерод, хром, марганец, молибден, медь, никель, фосфор, сера и т.д. Порошки на основе железа могут быть выбраны из группы, состоящей из: порошков из фактически чистого железа, предварительно легированных порошков на основе железа, диффузионно-легированных частиц на основе железа и смесей из частиц железа или частиц на основе железа с легирующими элементами. Наиболее предпочтительными, благодаря их высокой способности к упрочнению, являются предварительно легированные порошки на основе железа.

Прессование и спекание

Согласно настоящему изобретению для получения готовых изделий, имеющих требуемые высокую плотность и небольшие допустимые отклонения по размерам, используется высокоскоростное прессование (HVC). Примером оборудования для высокоскоростного прессования является управляемая компьютером ударная машина, описанная в патенте США №6207757, который этим упоминанием включен в текст данного описания. В частности, пресс-шток такой ударной машины может быть использован для перемещения верхнего пуансона пресс-формы, содержащей порошок, к полости, имеющей форму, соответствующую требуемой форме получаемого прессуемого изделия. При добавлении системы для удержания пресс-формы (например, обычно используемой пресс-формы) и устройства для заполнения порошком (которое также может быть обычного типа) эта ударная машина делает возможным осуществление промышленного способа изготовления прессовок высокой плотности. В предпочтительном случае используется скорость пресс-штока, превышающая 2 м/с, чтобы достичь плотности выше 7,2 г/см3.

Согласно настоящему изобретению выполняется низкотемпературное спекание, то есть спекание при температуре ниже 1200°С, предпочтительно ниже 1160°С и наиболее предпочтительно между 1120°С и 1160°С. Может применяться любая обычная печь для спекания, и время спекания может изменяться в диапазоне приблизительно от 15 до 60 минут. Атмосфера в печи для спекания может представлять собой атмосферу эндотермического газа, смесь водорода и азота, либо в печи может быть вакуум.

Таким образом, важными отличительными особенностями способа, обладающего новизной, для достижения упомянутых выше преимуществ является то, что плотность прессованного изделия составляет, по меньшей мере, приблизительно 7,2 г/см3 и спекание может выполняться при низких температурах. Существующими способами обеспечения высокой плотности спеченного изделия являются высокотемпературное спекание, либо двойное прессование и двойное спекание.

Возможность использования низких температур спекания позволяет уменьшить расход энергии по сравнению с требующимся для высокотемпературного спекания. В дополнение к этому разброс значений размеров изделия после низкотемпературного спекания, например, проведенного в диапазоне температур от 1120°С до 1160°С, значительно меньше по сравнению с разбросом значений размеров после высокотемпературного спекания. Небольшие допустимые отклонения по размерам спеченной заготовки являются существенным фактором при получении высококачественного изделия с уплотненной поверхностью.

По сравнению со способами, включающими двойное прессование и двойное спекание, способ, соответствующий настоящему изобретению, обладает тем преимуществом, что исключаются один этап прессования и один этап спекания.

В дополнение к этому, используя упомянутую технологию высокоскоростного прессования для достижения высокой плотности неспеченной заготовки, можно улучшить не только механические свойства готового спеченного изделия, но также увеличить глубину уплотненного поверхностного слоя.

Уплотнение поверхности

Уплотнение поверхности может выполняться путем радиальной или осевой прокатки, дробеструйной обработки, продольной прокатки и т.д. Предпочтительным способом является радиальная прокатка, так как этот способ обеспечивает небольшое время рабочего цикла в комбинации со значительной глубиной уплотнения. При использовании способа, предлагаемого в настоящем изобретении, для цилиндрических изделий может быть достигнута предпочтительная глубина уплотнения до 1,5 мм, 2 мм и 3 мм, либо даже выше. Для более сложных изделий, таких как зубчатые колеса, обеспечиваемая глубина уплотнения составляет, по меньшей мере, 0,3 мм, предпочтительно, по меньшей мере, 0,5 мм. При увеличении глубины уплотнения изделия из металлического порошка будут приобретать более высокие механические свойства.

Краткое описание чертежей

Фиг.1 - график, иллюстрирующий взаимосвязь между плотностью спеченного изделия и глубиной уплотнения поверхности.

Фиг.2а - микрофотоснимок обычного образца, полученного с использованием прессования и уплотнения поверхности.

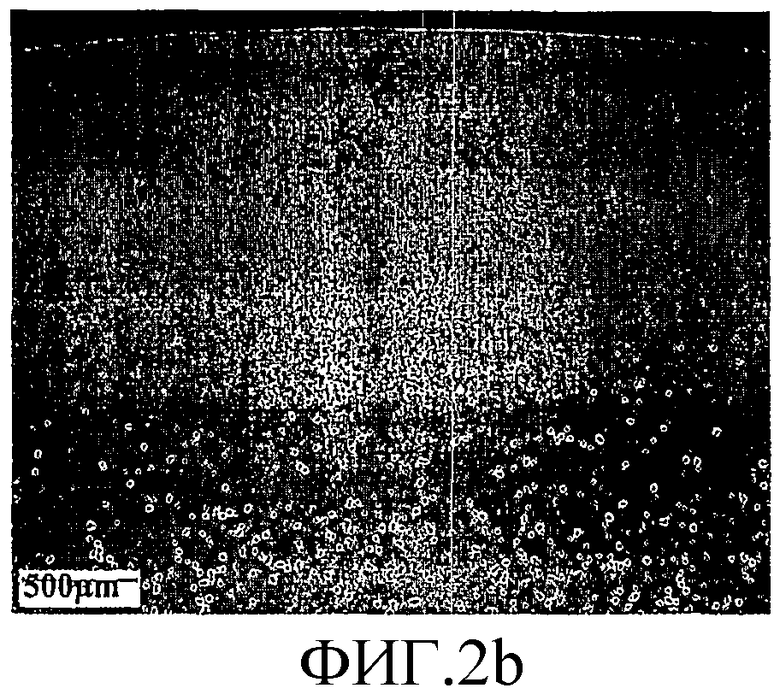

Фиг.2b - микрофотоснимок образца, полученного с использованием высокоскоростного прессования и уплотнения поверхности.

Фиг.3 - график, иллюстрирующий стандартное (квадратичное) отклонение для изменения размеров при переходе от неспеченного к спеченному изделию.

Настоящее изобретение дополнительно иллюстрируется приведенными ниже примерами, которые не ограничивают его объем.

Пример 1

Из порошковой металлургической композиции, состоящей из предварительно легированного порошка Astaloy Mo с добавлением 0,3% графита и смазки из амидного воска, путем прессования были изготовлены цилиндры. Для достижения плотности неспеченных заготовок, превышающей 7,2 г/см3, было использовано высокоскоростное прессование, а для достижения плотности до 7,2 г/см3 было использовано обычное одноосное прессование. Спекание цилиндров проводилось при температуре 1120°С в течение 30 минут в атмосфере из 90% азота и 10% водорода. Уплотнение поверхности выполнялось путем радиальной прокатки, и уменьшение диаметра во время прокатки составило 0,3 мм. Глубина уплотнения оценивалась путем анализа изображения и определялась как кратчайшее расстояние от поверхности до места, в котором плотность снижалась до значения 98% от теоретической.

Взаимосвязь между плотностью спеченного изделия и достигнутой глубиной уплотнения для изделия, подвергнутого уплотнению поверхности, можно видеть на Фиг.1.

Пример 2

На Фиг.2 приведены микрофотоснимки цилиндров, изготовленных путем прессования и спекания, а также подвергнутых уплотнению поверхности. Цилиндр, показанный на Фиг.2а, был изготовлен при помощи обычного прессования с получением плотности 7,0 г/см3 и была достигнута глубина уплотнения, равная 1 мм, в то время как цилиндр, показанный на Фиг.2b, был изготовлен при помощи высокоскоростного прессования с получением плотности 7,5 г/см3 и была достигнута глубина уплотнения, равная 2 мм.

Пример 3

Для цилиндров, изготовленных путем высокоскоростного прессования и спекания при 1120°С в течение 30 минут в атмосфере 90/10 N2/H2, было выполнено уплотнение поверхности путем прокатки на двухроликовом полировальном станке. Уменьшение диаметра во время прокатки составило 0,3 мм. Полированные поперечные сечения прокатанных цилиндров были исследованы с использованием оптического микроскопа, и путем анализа изображения были оценены значения глубины уплотнения. Полученные значения глубины уплотнения для прокатанных цилиндров приведены в Таблице 1.

Пример 4

Зубчатые колеса с характеристиками, приведенными в Таблице 2, были изготовлены путем прессования и спекания с использованием двух различных технологических процессов:

1) высокоскоростное прессование до плотности неспеченной заготовки, составляющей 7,2 г/см3, спекание при 1120°С в течение 30 минут;

2) одноосное прессование до плотности неспеченной заготовки, составляющей 7,1 г/см3, спекание при 1300°С в течение 120 минут.

Для зубчатых колес, изготовленных с использованием технологического процесса 1, была достигнута плотность спеченной заготовки, составляющая 7,27 г/см3, а для зубчатых колес, изготовленных с использованием технологического процесса 2, была достигнута плотность спеченной заготовки, составляющая 7,36 г/см3.

Изменение размеров при переходе заготовки из неспеченного в спеченное состояние было измерено для 20 зубчатых колес для каждого из упомянутых технологических процессов. Стандартное отклонение при изменении размеров для четырех различных размерных характеристик представлено на Фиг.3.

Изобретение относится к порошковой металлургии, в частности к изготовлению спеченных металлических изделий с уплотненной поверхностью. Для получения изделия из металлического порошка, имеющего уплотненную поверхность, проводят высокоскоростное прессование порошка железа или порошка на основе железа до плотности выше 7,2 г/см3, спекание изделий и уплотнение поверхности. За счет достижения высокой плотности неспеченной прессовки способ позволяет повысить механические свойства спеченного изделия, увеличить глубину уплотненного слоя, а также обеспечить минимальное изменение размера заготовки при спекании. 19 з.п. ф-лы, 3 ил., 2 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПОСРЕДСТВОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ДАННЫМ СПОСОБОМ | 1997 |

|

RU2181317C2 |

| Способ динамического прессования изделий из порошка и устройство для его осуществления | 1980 |

|

SU954187A1 |

| РУЧНЫЕ НОЖНИЦЫ ДЛЯ РЕЗКИ ПРОВОЛОКИ | 0 |

|

SU238315A1 |

| US 6334882 B1, 01.01.2002 | |||

| WO 9816338 A1, 23.04.1998. | |||

Авторы

Даты

2007-11-27—Публикация

2004-10-15—Подача