Изобретение относится к способу изготовления частей деталей из пресованных металлических порошков, которые во время последующей обработки разделяют на отдельные части, сопрягаемые в пары, спекают и избирательно подвергают термической обработке. Изобретение представляет особенный интерес для изготовления шатунов, а также может применяться в других областях, например, для изготовления частей подшипников скольжения, сепараторов подшипников и т.п., входящих в сферу применения изобретения.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

До сих пор шатуны изготовляют литьем или ковкой отдельных соединяемых между собой частей - стержня и головки шатуна. Эти части обычно изготовляют из среднеуглеродистой кованой стали и подвергают раздельной механической обработке как на соединительных, так и на опорных поверхностях; затем в них по отдельности просверливают отверстия для установки крепежных деталей.

На первой стадии изготовления шатун отливают или куют в виде цельной стальной детали, после чего просверливают отверстия для установки крепежных элементов. Цельную деталь распиливают для того, чтобы получить части головки и стержня, которые подвергают раздельной черновой механической обработке на опорных и контактных поверхностях; обе части затем скрепляют болтами для осуществления чистовой механической обработки. Отдельные стадии механической обработки и распиливания являются не только трудоемкими и дорогостоящими, но они также не обеспечивают точную пригонку головки и стержня при рабочих усилиях. При некоторых условиях эксплуатации диаметральный зазор в креплении приводил к небольшому сдвигу частей головки и стержня, который в свою очередь оказывал отрицательное воздействие на срок службы подшипника.

На следующей стадии изготовления выполненный за одно целое шатун разделяют или раскалывают на отдельные части - головку и стержень для того, чтобы создать нескользящие поверхности, причем части головки и стержня скрепляются болтами. При этом имеется в виду, что при надлежащем соединении поверхностей в новом сопряжении будет предотвращено любое микросмещение и гарантирована точная центровка при работе. Чтобы расколоть целую часть на две, первоначально наносят с одной стороны резкий удар. Это лишь в ограниченной степени соответствует предъявляемым требованиям из-за трудностей контроля за распространением трещин и риска пластической деформации и возможного повреждения заготовки.

В процессе дальнейшего усовершенствования были разработаны различные способы быстрого отделения частей друг от друга вдоль глубокой зарубки, которая может быть получена механической обработкой, ковкой, лазерной резкой и т.п. Эти способы могут также привести к небольшим пластическим деформациям на поверхности излома, что, в свою очередь, может вызвать трудность при сопряжении расколотых частей.

Общими признаками всех промышленных процессов изготовления шатунов являются операции окончательной механической обработки для того, чтобы обеспечить расположение, линейность и правильную круглую форму отверстий для кривошипной и поршневой головок шатуна, чтобы подготовить его для сборки с подшипниками или втулками. Чтобы расколоть целую часть на две, по ней первоначально наносят с одной стороны резкий удар. Это не может быть признано целесообразным из-за невозможности контролировать плоскость возникновения трещин и возможное повреждение шатуна.

Более современные и усовершенствованные способы раскалывания описаны, например, в патентах США 2553935, 3571080, 3993054 и 4923674.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к новому способу изготовления с помощью порошковой металлургии спеченных, сопрягаемых между собой частей, в которых преимущественно отсутствуют микросмещения или пластическая деформация на поверхностях излома. Этот способ содержит следующие стадии:

- одновременное прессование и формование порошка на основе железа с использованием формы, снабженной одной матрицей, имеющей полости для формования неспеченного корпуса в виде единого целого;

- механическую обработку неспеченного корпуса;

- раскалывание с изломом неспеченного корпуса, по меньшей мере, на две части по предназначенным для раздела поверхностям;

- спекание частиц; и

- повторное сопряжение частей по поверхностям раздела. При этом может также осуществляться избирательная механическая обработка спеченных частей, включающая, например, токарную обработку и фрезерование.

Другой возможной стадией обработки, которая может быть включена в способ согласно изобретению, является термическая обработка спеченных частей.

Порошок на основе железа может быть выбран из широкого диапазона порошков, например легированных порошков, частично легированных порошков или порошковых смесей, содержащих такие элементы, как Сu, Ni, Mo, Сr, Мn, С.

Важным отличительным признаком изобретения является прочность неспеченного материала прессованного неспеченного корпуса, и для достижения требуемой прочности неспеченного материала могут быть использованы различные способы. Один способ получения высокой прочности неспеченного материала состоит в том, что металлический порошок подвергают прессованию при повышенной температуре. Это горячее прессование может осуществляться при температуре, по меньшей мере, 100oС, предпочтительно, по меньшей мере, 120oС и при давлении, по меньшей мере, 600 МПа. Другой способ, который может быть применен, представляет собой прессование при температуре окружающей среды с использованием матрицы со смазкой. Высокая прочность неспеченного материала может также быть получена путем использования различных добавок, повышающих прочность неспеченного материала, например, полимеров или специальных смазок, придающих неспеченному материалу высокую прочность. Требуемое значение прочности неспеченного материала зависит от последующей обработки неспеченного корпуса. Вообще, можно приблизительно оценить, что неспеченный корпус должен иметь прочность неспеченного материала, по меньшей мере, 20 МПА, предпочтительно, по меньшей мере, 25 МПа и наиболее предпочтительно, по меньшей мере, 30 МПа. При автоматизированном изготовлении может потребоваться даже более высокая прочность неспеченного материала. Неспеченные корпуса, имеющие такие высокие значения прочности неспеченного материала, могут легко и дешево обрабатываться механически с получением желаемой формы.

Важным отличительным признаком изобретения является то, что высокая прочность неспеченного материала позволяет производить механическую обработку неспеченного корпуса, выполненного за одно целое. Так как механическую обработку легче выполнять в неспеченном состоянии, могут быть использованы материалы, в которых на завершающей стадии нельзя сверлить отверстия/нарезать резьбу. Другим преимуществом выполнения этой механической обработки в неспеченном состоянии является то, что облегчается последующая обработка спеченных частей для окончательного использования сопряженных частей деталей. Это означает, например, что отдельная стадия обработки спеченных частей пластической деформацией, предлагаемая в опубликованном Европейском патенте 696688, исключается.

Наряду с вышеупомянутыми преимуществами было обнаружено, что раскалывание может быть произведено с приложением низких усилий, следовательно, могут быть использованы простые устройства для раскалывания с изломом. Например, простое устройство для раскалывания, подходящее для изготовления кривошипной головки шатуна, состоит из двух полукругов, образующих половинки, которые вместе загоняются в отверстие кривошипной головки, и клина, расположенного в отверстии, образованного из двух половинок. Когда на клин нажимают в осевом направлении внутрь отверстия в кривошипной головке, обе части шатуна могут быть легко разделены в контролируемых условиях и при очень небольшой деформации. Риск, что в плоскости раскола возникнут двойные трещины, является небольшим.

Спекание компонентов материалов шатуна может осуществляться при температурах от 1080oС до 1300oС, предпочтительно от 1100oС до 1150oС, за время от 15 до 90, предпочтительно от 20 до 60 мин. Примерами восстановительных газовых сред являются обычный эндотермический газ или различные смеси водород/азот.

Спеченные части избирательно могут подвергаться термической обработке, например сквозной закалке или поверхностной закалке. Термическая обработка выбирается в зависимости от окончательного использования спеченных частей.

Точное повторное сопряжение, достигаемое при использовании способа согласно изобретению и предотвращении микросмещения, является результатом того, что неровности поверхности раскола имеют такой же порядок, как и размер частиц порошка.

Металлические порошки в настоящее время используются в способах для изготовления традиционных штампованных шатунов для автомобильных двигателей, но в соответствии с этими способами используется сочетание порошковой металлургии и штамповки. Эти способы позволяют усовершенствовать контроль веса и обеспечивают значительное уточнение контроля размеров. Это сочетание представляет особый интерес для автомобильной промышленности.

В основном такой процесс штамповки порошка начинается с того, что рыхлые металлические порошки смешиваются до требуемого состава. Затем на стандартном прессе для прессования порошков Р/М изготавливают штампованный брикет, имеющий в основном форму шатуна. "Неспеченный" брикет спекают в восстановительной газовой среде и подводят прямо к прессу для штамповки. Штамповка завершается за один ход, при котором также полностью образуются отверстия как для поршня, так и для кривошипа. Вторичная операция может включать двойную шлифовку кругом и упрочняющую дробеструйную обработку в зависимости от типа процесса штамповки.

Другие процессы, которые могут быть предложены для изготовления шатунов из металлических порошков, содержат прессование, предварительное спекание, механическую обработку, раскалывание и окончательное спекание.

Способ согласно изобретению, в котором исключаются стадии штамповки и предварительного спекания, соответственно также является новым в этом отношении.

Изобретение далее поясняется с помощью примера, не ограничивающего изобретение, предназначенного для моделирования соединительной поверхности кривошипной головки шатуна.

Порошок на основе железа Distaloy АЕ + 0.8 С, поставляемый фирмой Hoganas AB, Швеция, был спрессован горячим прессованием при температуре 130oС и при давлении прессования 700 МПа в неспеченный корпус в форме стержня 30•12•10 мм, имеющий плотность 7,34 г/см3 и прочность неспеченного материала 45-50 МПа. Отверстие с гарантированным зазором было просверлено до половины длины стержня, и сквозное отверстие для нарезания резьбы было просверлено на остальную длину стержня. Сквозное отверстие было выполнено с резьбой М6•1, и стержень был расколот с изломом на две части посредством изгиба. Части спекались при температуре 1120oС в эндотермическом газе в течение 30 мин. Части были соединены и резьба была подвергнута испытанию, причем было обнаружено, что нарезанная в неспеченном стержне и затем спеченная резьба обладает такой же выносливостью и прочностью, как резьба стандартной гайки.

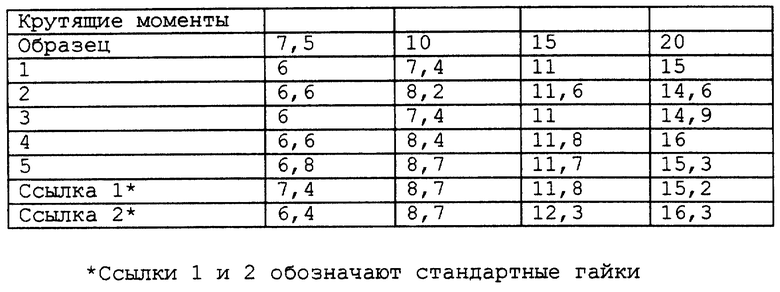

В таблице показаны усилия на болт при различных значениях крутящего момента для неспеченного корпуса с внутренней резьбой и для стандартной гайки (ссылки 1 и 2).

Раскалывание в условиях неспеченного материала создавало межстатичные изломы, что в результате приводило к грубым, неровным поверхностям, которые оставались после спекания. На поверхностях излома не наблюдались пластические деформации, и повторное сопряжение частей давало плотную пригонку, при этом части не имели возможности скольжения относительно друг друга. Сквозное отверстие было резьбовым, и стержень был расколот с изломом на две части посредством изгиба. Спекание частей осуществлялось при температуре 1120oС в эндотермическом газе в течение 30 мин. Резьба была подвергнута испытаниям и было обнаружено, что нарезанная в неспеченном материале резьба была вполне аналогична такой же в стандартной гайке.

В таблице показаны усилия на болт при различных значениях крутящего момента для неспеченного корпуса с внутренней резьбой и для стандартной гайки.

Раскалывание в условиях неспеченного материала создавало межчастичные изломы, что в результате приводило к грубым, неровным поверхностям, которые оставались после спекания. Повторное сопряжение частей давало плотную пригонку, при этом части не имели возможности скольжения относительно друг друга.

Хотя пример выполнения относится к изготовлению шатунов, для специалиста в этой области техники очевидно, что способ согласно изобретению может быть использован также для других применений, например, для изготовления частей подшипников скольжения и сепараторов подшипников и т.п., в которых легкость механической обработки и точность сопряжения являются особенно важными.

Изобретение относится к порошковой металлургии. Порошок на основе железа прессуют в форме с одной матрицей, имеющей полость для формования неспеченной детали, изготовленной за одно целое, подвергают неспеченную деталь механической обработке, раскалывают с изломом неспеченную деталь, по меньшей мере, на две части по предназначенной для раздела поверхности, спекают части и сопрягают их в единую деталь по поверхности раздела. Изобретение позволяет изготавливать сопрягаемые друг с другом части детали, в которых отсутствуют микросмещения или пластическая деформация на поверхности излома. 2 с. и 8 з. п.ф-лы, 1 табл.

| ЕР 0696688 А1, 14.02.1996 | |||

| Клапан | 1976 |

|

SU651166A1 |

| DE 3904020 А1, 16.08.1990 | |||

| US 5051232 A, 24.09.1991 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 1990 |

|

RU2037382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2056973C1 |

Авторы

Даты

2002-09-20—Публикация

1997-10-15—Подача