Изобретение относится к области эпоксидных смол и способам их производства.

Известна высокомолекулярная эпоксидная смола и способ ее получения полимеризацией эпоксидной смолы, имеющей среднее эпоксидное число, равное двум, с двухвалентным фенольным соединением в присутствии простого эфира гликоля, не имеющего эпоксидной группы, в качестве растворителя [заявка РФ 95113592, 1997]. Данный способ отличается сложностью, использованием целевых дорогостоящих продуктов, а сама высокомолекулярная эпоксидная смола не может быть использована для заливочных или литьевых компаундов, так как в текучем состоянии находится за счет наличия в своем составе растворителя - простого эфира гликоля.

Известны эпоксидные смолы, содержащие эпоксидные и глицидиловые группы в алифатических и ароматических циклах, и способы их получения в результате дегидрохлорирования хлоргидрина, полученного в результате реакции эпихлоргидрина с соответствующим соединением, содержащим две или более гидроксильных групп, или другой молекулой, содержащей активный водород. Например, известно получение эпоксидных смол синтезом фенола или крезола с эпихлоргидрином в присутствии катализаторов [патенты США 1642079, 1642978, 1927]; синтезом бисфенола А с эпихлоргидрином [патент США 2324483, 1943]; синтезом эпихлоргидрина с фенолальдегидом [патент Германии 576177, 1933]; реакцией амина с дискарбоновой кислотой с последующей реакцией полученного олигомида с эпихлоргидрином [патент РФ 2084466, 1997 - прототип].

Известные способы сложны в осуществлении, требуют целевых дорогостоящих и дефицитных продуктов, а полученные с их использованием эпоксидные смолы являются дорогостоящими продуктами и не могут применяться самостоятельно без необходимых целевых добавок и компонентов, таких как стабилизаторы (антиоксиданты, антиозонанты, антирады, противостарители), пластификаторы, растворители, отвердители и др.

Решаемая техническая задача - расширение технологических и эксплуатационных свойств эпоксидных смол с одновременным снижением их себестоимости.

Предлагаемый способ получения эпоксидной смолы осуществляют взаимодействием при нагреве эпихлоргидрина с реакционноспособными соединениями, содержащими активный водород. Новым является то, что в качестве реакционноспособных соединений используют смолу пиролиза углей с содержанием гидроксильных групп до 4,50 мг-экв/г и карбонильных групп до 1,90 мг-экв/ и при необходимости нефтяной шлам, имеющий температуру застывания не выше -40oС, плотность при температуре 20oС не более 0,88 г/см3 и условную вязкость при температуре 50oС не более 1,5 сек, которые являются эвтектической смесью жидких продуктов переработки горючих ископаемых, содержащими в том числе одноатомные и многоатомные фенолы и алкилфенолы, при массовом соотношении смолы пиролиза к нефтяному шламу 7-10:0-3. Эпихдоргидрин вводят в эвтектическую смесь при постоянном перемешивании и температуре кипения реакционной смеси при массовом соотношении эпихлоргидрина к эвтектической смеси 5:1-0,5:1, вновь доводят реакционную смесь до температуры кипения, после чего проводят изотермическую выдержку при температуре от 80oС до 150oС до прекращения процесса газообразования. Лучше, когда массовое соотношение эпихлоргидрина к эвтектической смеси, содержащей одноатомные и многоатомные фенолы и алкилфенолы, составляет 2:1-0,5:1. Перед изотермической выдержкой в реакционную смесь можно вводить пигмент-наполнитель. При осуществлении изотермической выдержки в течение 0,5-2 часов получают жидкую смолу, в течение 2-12 часов - пластичную, в течение 1-36 часов - твердую. Перед изотермической выдержкой в реакционную смесь лучше ввести гексаметилентетрамин (ГМТА) в количестве не более 1% мас. по отношению к одноатомным и многоатомным фенолам и алкилфенолам в процессе синтеза и не более 12% мас. по отношению к эпоксидной смоле.

Также заявляется эпоксидная смола, подученная предлагаемым способом.

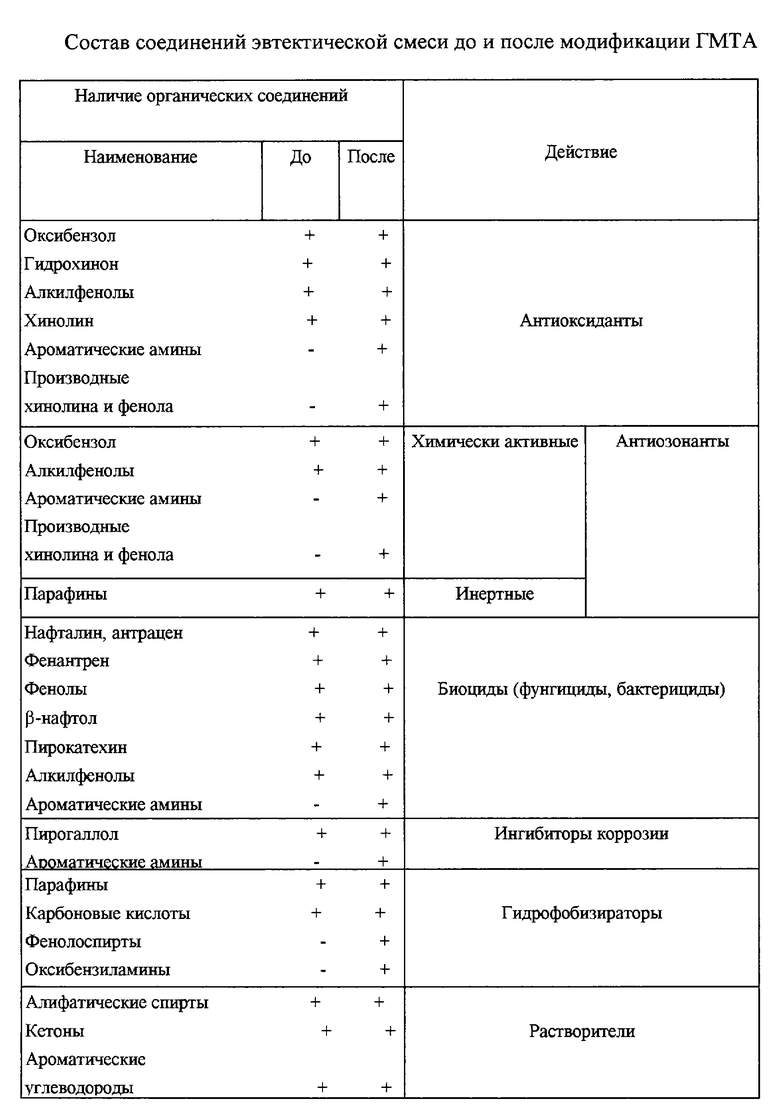

Изобретение поясняется таблицей "Состав соединений эвтектической смеси до и после взаимодействия с ГМТА".

Изобретение поясняется на трех примерах

Пример 1.

В реактор, снабженный термометром, мешалкой и обратным холодильником, загружает 0,8 кг смолы пиролиза резинитового угля с содержанием гидроксильных групп 4,50 мг-экв/г и карбонильных групп 1,90 мг-экв/г. Смолу нагревают до температуры кипения при атмосферном давлении и при перемешивании вводят 2,5 кг эпихлоргидрина и 0,2 кг нефтяного шлама с плотностью 0,88 г/см3 при 20oС и условной вязкостью 1,5 сек при 50oС. После этого проводят изотермическую выдержку при температуре 120oС в течение 2 часов. Полученная эпоксидная смола представляет собой низковязкую жидкость черного цвета с содержанием эпоксидных групп 13% и условной вязкостью 75 сек по шариковому вискозиметру при температуре 25oС. При использовании к 1,0 кг эпоксидной смолы, охлажденной до температуры 60-70oC, добавляют при перевешивании 0,05 кг ГМТА и отверждают по режимам: 80oС - 1 час; 120oС - 2 часа.

Введение нефтяного шлама позволяет эксплуатировать изделия с использованием полученной смолы при отрицательных температурах, а введение ГМТА не только исключает (или сокращает) использование специального отвердителя, но и повышает эксплуатационные свойства смолы (см. табл.), причем эпоксидные композиции на основе такой смолы могут наноситься на ржавые металлические поверхности, очищенные только от непрочно держащихся продуктов коррозии.

Пример 2. В реактор, снабженный термометром, мешалкой и обратным холодильником, загружают 1,0 кг смолы пиролиза резинитового угля с содержанием гидроксильных групп 4,50 мг-экв/г и карбонильных групп 1,90 мг-экв/г. Смолу нагревают до температуры кипения при атмосферном давлении и при перемешивании вводят 1,5 кг эпихлоргидрина. Реакционную смесь вновь доводят до температуры кипения. После этого проводят изотермическую выдержку при температуре 120oС в течение 4 часов. Полученная эпоксидная смола по внешнему виду - вязкая жидкость черного цвета с содержанием эпоксидных групп 11% и условной вязкостью 100 сек по шариковому вискозиметру при температуре 100oС. При использовании к 1,0 кг эпоксидной смолы, охлажденной до температуры 80-90oС, добавляют при перемешивании 0,1 кг триэтаноламина и отверждают по режимам: 120oС - 2 часа, 40oС - 2 часа.

Пример 3. В реактор, снабженный термометром, мешалкой и обратным холодильником, загружают 1,0 кг смолы пиролиза резинитового угля с содержанием гидроксильных групп 4,50 мг-экв/г и карбонильных групп 1,90 мг-экв/г. Смолу нагревают до температуры кипения при атмосферном давлении и при перемешивании вводят 1,0 кг эпихлоргидрина. Реакционную смесь доводят до кипения. После этого проводят изотермическую выдержку при температуре 130oС в течение 24 часов. Полученная эпоксидная смола по внешнему виду - твердая смола черного цвета с содержанием эпоксидных групп 8% и температурой размягчения по методу "кольцо и шар" 70oС. При использовании к 1,0 кг эпоксидной смолы, охлажденной до температуры 80-90oС, добавляют при перемешивании 0,3 кг фталевого ангидрида и отверждают по режимам: 120oС - 2 часа; 140oС - 2 часа.

Во всех примерах вместо смолы пиролиза резинитовых углей можно использовать смолы пиролиза других углей, например смоляного кларита Франции, гидрита Японии. Такие угли имеют схожие технические характеристики, в частности максимальный выход летучих, состав которых практически невозможно искусственно воссоздать из отдельных индивидуальных соединений в условиях промышленного производства. Для придания эпоксидной смоле цвета, отличного от черного, в реакционную смесь может быть введен соответствующий мелкодисперсный пигмент, например белый - диоксид титана; серебристый - алюминиевая пудра; красно-коричневый - сурик свинцовый; синий - лазурь железная; зеленый - оксид хрома; бронзовый - бронзировальный порошок.

В предлагаемый технологический процесс вовлекаются утилизируемые продукты со значительным упрощением и снижением энергоемкости за счет того, что вместо приготовленных в производственных условиях растворов искусственных смесей гидроксилсодержащих индивидуальных соединений используют готовые эвтектические смеси - природные соединения с улучшением их технологических и эксплуатационных свойств неэнергоемкими и простыми технологическими процессами.

Изобретение относится к области эпоксидных смол и способам их производства. Эпоксидную смолу получают взаимодействием при нагреве эпихлоргидрина с реакционноспособными соединениями, содержащими активный водород. В качестве реакционноспособных соединений используют смолу пиролиза углей с содержанием гидроксильных групп до 4,50 мг-экв/г и карбонильных групп до 1,90 мг-экв/г и при необходимости нефтяной шлам, имеющий температуру застывания не выше -40oС, плотность при температуре 20oС не более 0,88 г/см3 и условную вязкость при температуре 50oС и не более 1,5 с, которые являются эвтектической смесью жидких продуктов переработки горючих ископаемых, содержащей в том числе одноатомные и многоатомные фенолы и алкилфенолы, при массовом соотношении смолы пиролиза к нефтяному шламу 7-10:0-3. Эпихлоргидрид вводят в эвтектическую смесь при постоянном перемешивании и температуре кипения реакционной смеси при массовом соотношении эпихлоргидрина к эвтектической смеси 5:1-0,5:1, вновь доводят реакционную смесь до температуры кипения, после чего проводят изотермическую выдержку при температуре от 80 до 150oС до прекращения газообразования. Изобретение позволяет расширить технологические и эксплуатационные свойства эпоксидных смол с одновременным снижением их себестоимости. 2 с. и 6 з.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ АМИДОЭПИХЛОРГИДРИНОВОЙ СМОЛЫ | 1993 |

|

RU2084466C1 |

| Способ получения эпоксидированных полиоксифениленов | 1974 |

|

SU515762A1 |

| US 4751280 А, 14.06.1988. | |||

Авторы

Даты

2003-01-10—Публикация

2000-12-18—Подача