Изобретение относится к резиновой промышленности, в частности к разработке рецептуры резиновой смеси на основе бутадиен-стирольного каучука и этиленпропиленового каучука, предназначенной для изготовления уплотнителей опускных стекол автомобилей.

Известна резиновая смесь на основе бутадиен-стирольного каучука и этиленпропиленового каучука, включающая вулканизующую группу, активатор вулканизации, противостаритель, пластификатор, наполнитель, пасту "Кальцийнафт" (ТР 57-15134-93).

Однако эта смесь непригодна для изготовления уплотнителей новых моделей автомобилей, где к монтажной части для надежной фиксации профиля на двери предъявляются требования повышенной жесткости.

Цель изобретения - повышение твердости резиновой смеси, сохранение технологических свойств при изготовлении и экструзии, обеспечение монтажных и эксплуатационных свойств уплотнителей.

Поставленная цель достигается тем, что резиновая смесь на основе бутадиен-стирольиого каучука и этиленпропиленового каучука, включающая вулканизующую группу, активатор, противостаритель, пластификатор, включающий парафинонафтеновое масло, наполнитель, пасту "Кальцийнафт", содержит в качестве бутадиен-стирольного каучука комбинацию бутадиен-стирольного каучука с содержанием 23-24% связанного стирола и бутадиен-стирольного каучука с содержанием 63-64% связанного стирола, в качестве этиленпропиленового каучука - этиленпропиленовый каучук с содержанием в качестве третьего мономера - этилиденнорборнена, в качестве пластификатора, включающего парафинонафтеновое масло - пластификатор с уменьшенным до 2 мас.% содержанием парафинонафтенового масла и дополнително - технологическую добавку, выбранную из группы, включающей смесь кальциевых мыл и амидов насыщенных жирных кислот, безводную смесь спиртов жирного ряда и сложных эфиров жирных кислот, смесь жирных кислот, их цинковых солей и оксиэтилированных продуктов при следующем соотношении компонентов, мас.%:

Бутадиен-стирольный каучук с содержанием связанного стирола 23-24% - 22,22-26,05

Бутадкен-стирольный каучук с содержанием связанного стирола 63-64% - 6,84-8,02

Этилен-пропиленовый каучук, содержащий в качестве третьего мономера этилиденнор- борнен (ЭНБ) - 5,13-6,01

Вулканизующая группа - 1,72-2,78

Активатор - 2,05-3,21

Противостаритель - 2,06-2,40

Указанный пластификатор - 4,27-6,61

Наполнитель - 41,97-50,44

Паста "Кальцийнафт" - 1,71-2,00

Технологическая добавка, выбранная из группы, включающей смесь кальциевых мыл и амидов насыщенных жирных кислот, безводную смесь спиртов жирного ряда и сложных эфиров жирных кислот, смесь жирных кислот, их цинковых солей и оксиэтилированных продуктов - 1,03-1,98

Сопоставительный анализ с прототипом позволят сделать вывод, что заявляемая резиновая смесь отличается от известной тем, что в качестве бутадиен-стирольного каучука смесь содержит комбинацию бутадиен-стирольного каучука с содержанием 23-24% связанного стирола и бутадиен-стирольного каучука с содержанием 63-64% связанного стирола, в качестве этиленпропиленового каучука - этиленпропиленовый каучук с содержанием в качестве третьего мономера - этилиденнорборнена, в качестве пластификатора, включающего парафинонафтеновое масло - пластификатор с уменьшенным до 2 мас.% содержанием парафинонафтенового масла и дополнительно - технологическую добавку, выбранную из группы, включающей смесь кальциевых мыл и амидов насыщенных жирных кислот, безводную смесь спиртов жирного ряда и сложных эфиров жирных кислот, смесь жирных кислот, их цинковых солей и оксиэтилированных продуктов.

Таким образом, заявляемое техническое решение соответствует критерию "новизна", а предлагаемый состав резиновой смеси имеет повышенную твердость, хорошую технологичность при изготовлении и экструзии.

Уплотнители, изготовленные из данной резиновой смеси, имеют необходимые монтажные и эксплуатационные свойства.

Таким образом, предлагаемая резиновая смесь придает изделиям новые свойства, что позволяет сделать вывод о соответствии заявляемого решения критерию "существенные отличия".

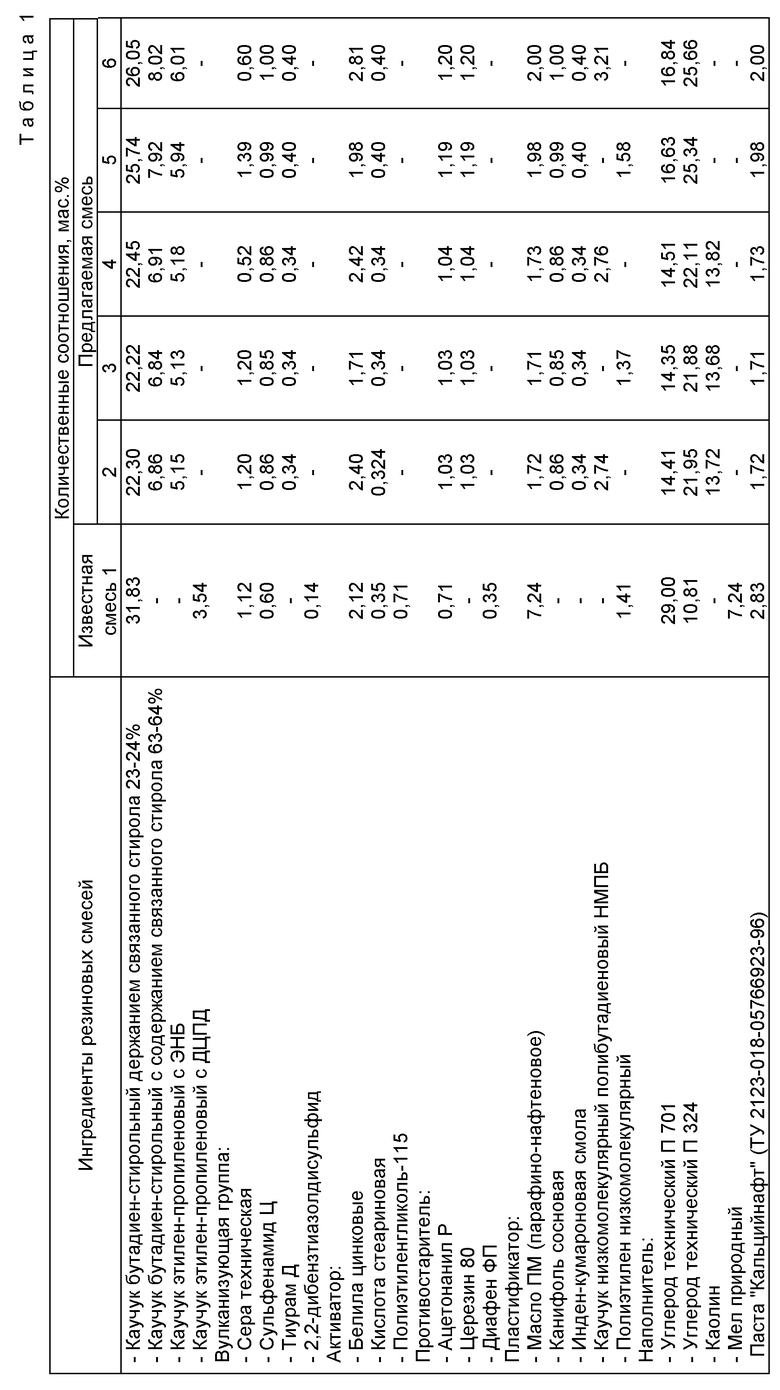

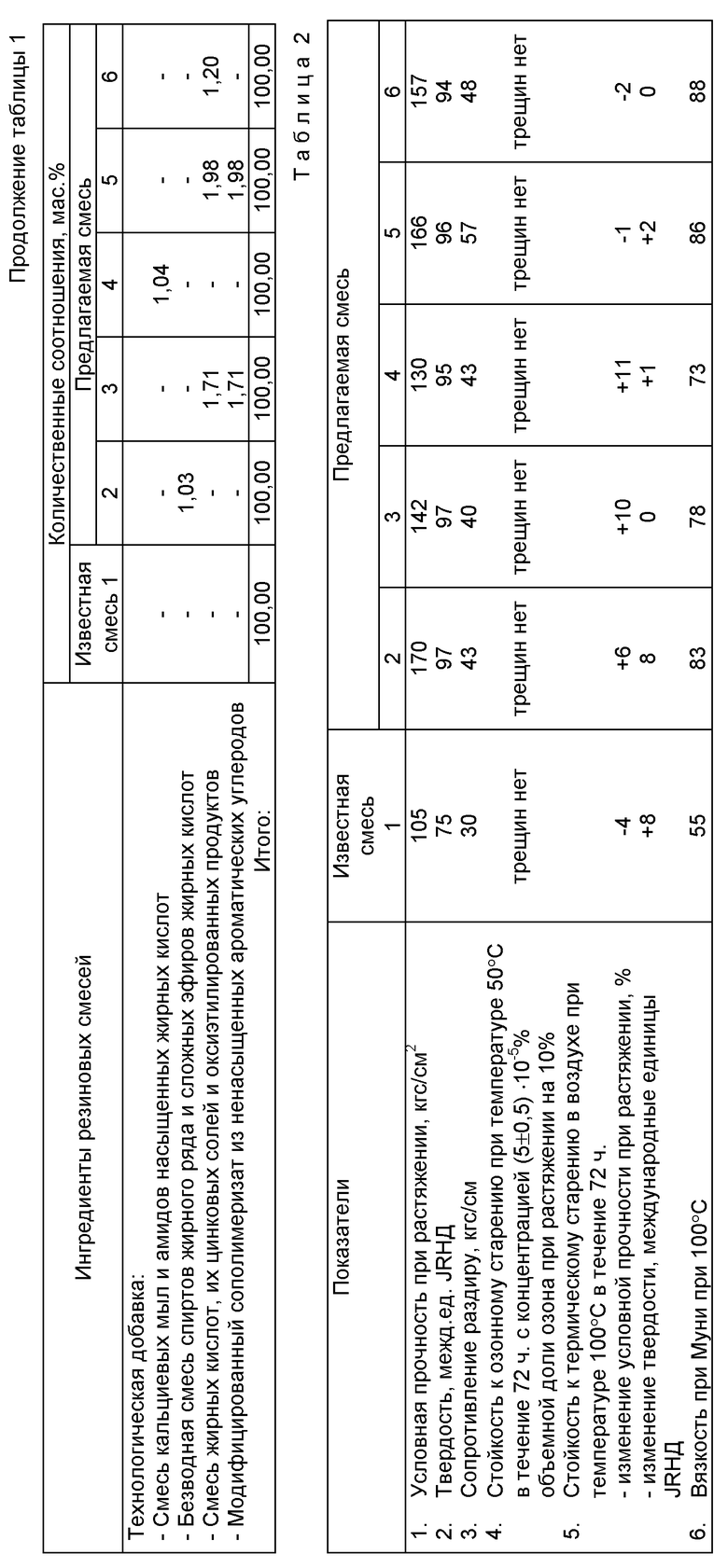

Составы известной и предлагаемой смесей приведены в таблице 1, их свойства в таблице 2.

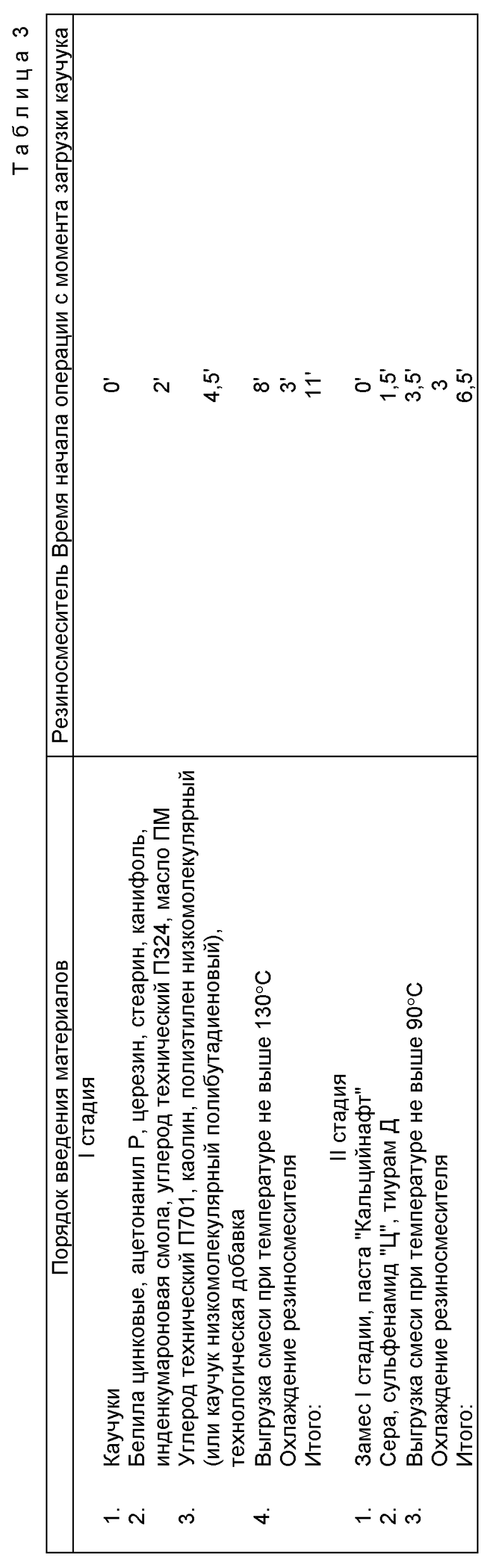

Предлагаемую резиновую смесь изготавливают на серийном оборудовании резинового производства по общепринятой технологии. Режим изготовления представлен в таблице 3.

Уплотнители изготавливаются методом непрерывной вулканизации токами СВЧ.

Как видно из табл. 2 предлагаемая резиновая смесь имеет твердость на ~ 20 единиц выше известной смеси, прочность на 25-65 кгс/см2, сопротивление раздиру на 10-27 кгс/см, озоностойкость в соответствии с требованиями ТУ, что обеспечивает монтажные и эксплуатационные свойства уплотнителей.

Введением технологической добавки достигается технологичность смеси при изготовлении и экструзии, а также хорошее качество поверхности профилей.

Применение предлагаемой резиновой смеси дает возможность изготавливать уплотнители с исключением арматуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ | 2016 |

|

RU2635803C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2022 |

|

RU2780874C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОТЕКТОРНОЙ ЧАСТИ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213109C2 |

| Морозо-, масло- и бензостойкая резиновая смесь для изготовления резинотехнических изделий | 2023 |

|

RU2817048C1 |

| РЕЗИНОВАЯ СМЕСЬ И ПРОВОДНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2008 |

|

RU2398795C2 |

| КОМПОЗИЦИЯ РЕЗИНОВАЯ ДЛЯ АМОРТИЗАЦИОННОГО СЛОЯ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213750C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДРЕЛЬСОВЫХ И НАШПАЛЬНЫХ ПРОКЛАДОК-АМОРТИЗАТОРОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2004 |

|

RU2286363C2 |

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2094444C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2017 |

|

RU2674192C1 |

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2004 |

|

RU2300538C2 |

Изобретение относится к резиновой промышленности, в частности к резиновой смеси на основе бутадиен-стирольного и этиленпропиленового каучуков. Предназначена для изготовления уплотнителей опускных стекол автомобилей. Резиновая смесь имеет состав, мас.%: бутадиен-стирольный каучук с содержанием связанного стирола 23-24% 22,22-26,05; бутадиен-стирольный каучук с содержанием связанного стирола 63-64% 6,84-8,02; этиленпропиленовый каучук с этилиденнорборненом 5,13-6,01; вулканизирующая группа 1,72-2,78, активатор 2,05-3,21; противостаритель 2,06-2,40; пластификатор с уменьшенным до 2 мас. % содержанием парафинонафтенового масла 4,27-6,61; наполнитель 41,97-50,44; паста "Кальцийнафт" 1,71-2,00; технологическая добавка, выбранная из группы: смесь кальциевых мыл и амидов насыщенных жирных кислот, безводная смесь спиртов жирного ряда и сложных эфиров жирных кислот, смесь жирных кислот, их цинковых солей и оксиэтилированных продуктов 1,03-1,98. Технический результат состоит в повышении твердости, технологических свойств, обеспечении эксплуатационных свойств уплотнителей. 3 табл.

Резиновая смесь на основе бутадиен-стирольного каучука и этиленпропиленового каучука, включающая вулканизующую группу, активатор, противостаритель, пластификатор, включающий парафинонафтеновое масло, наполнитель, пасту "Кальцийнафт", отличающаяся тем, что в качестве бутадиен-стирольного каучука она содержит комбинацию бутадиен-стирольного каучука с содержанием 23-24% связанного стирола и бутадиен-стирольного каучука с содержанием 63-64% связанного стирола, в качестве этиленпропиленового каучука - этиленпропиленовый каучук с содержанием в качестве третьего мономера этилиденнорборнена, в качестве пластификатора, включающего парафинонафтеновое масло - пластификатор с уменьшенным до 2 мас. % содержанием парафинонафтенового масла и дополнительно - технологическую добавку, выбранную из группы, включающей смесь кальциевых мыл и амидов насыщенных жирных кислот, безводную смесь спиртов жирного ряда и сложных эфиров жирных кислот, смесь жирных кислот, их цинковых солей и оксиэтилированных продуктов при следующем соотношении компонентов, мас. %:

Бутадиен-стирольный каучук с содержанием связанного стирола 23-24% - 22,22-26,05

Бутадиен-стирольный каучук с содержанием связанного стирола 63-64% - 6,84-8,02

Этиленпропиленовый каучук, содержащий в качестве третьего мономера этилиденнорборнен - 5,13-6,01

Вулканизующая группа - 1,72-2,78

Активатор - 2,05-3,21

Противостаритель - 2,06-2,40

Указанный пластификатор - 4,27-6,61

Наполнитель - 41,97-50,44

Паста "Кальцийнафт" - 1,71-2,00

Технологическая добавка, выбранная из группы, включающей смесь кальциевых мыл и амидов насыщенных жирных кислот, безводную смесь спиртов жирного ряда и сложных эфиров жирных кислот, смесь жирных кислот, их цинковых солей и оксиэтилированных продуктов - 1,03-1,98

| ТР 5715134-93 | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Полимерная композиция | 1977 |

|

SU689246A1 |

| Резиновая смесь | 1987 |

|

SU1509371A1 |

Авторы

Даты

2002-04-20—Публикация

1998-11-20—Подача