Изобретение относится к металлургическому машиностроению и может быть использовано в прессах для спрессовывания порошковых материалов.

Известен пресс для прессования изделий из порошковых материалов, в котором контейнер образован парами неподвижных и подвижных вертикальных пластин (см. авторское свидетельство СССР №1340901, приоритет от 24.04.1986).

Недостатком этого пресса является прямоугольная форма получаемого изделия и сложная конструкция дополнительного привода подвижной пары пластин.

Известен также принятый в качестве прототипа пресс для прессования металлокерамических порошковых материалов, содержащий станину колонного типа с верхней и нижней траверсой, подвижные верхний и нижний пуансоны с приводами их перемещения и цилиндрический контейнер, в который засыпается спрессовываемый порошковый материал (см. авторское свидетельство СССР №409789, приоритет от 09.11.1971).

Недостатком пресса, принятого в качестве прототипа, является невозможность получения при его использовании современных материалов с плотной структурой без образования поверхностных дефектов в полуфабрикате. Кроме того, спрессовывание труднодеформируемых порошков возможно только при повышенных температурах в вакууме.

Техническим результатом настоящего изобретения является получение качественных изделий из порошковых материалов с плотной структурой по всему объему без дефектов поверхности полуфабриката.

Поставленная задача решается за счет создания пресса для спрессовывания порошковых материалов, содержащего станину колонного типа с верхней и нижней траверсой, закрепленные на траверсах, соответственно, верхний и нижний пуансоны, а также контейнер с порошковым материалом, привод перемещения контейнера, вакуумную камеру с нагревательными элементами, в которой размещен контейнер с порошковым материалом, при этом вакуумная камера включает крышку, герметично закрепленное на нижней траверсе пресса дно, причем крышка и дно жестко соединены между собой посредством 4-х Г-образных стоек, и боковую поверхность, выполненную в виде секций, одна из которых, включающая патрубок для соединения с системой вакуумирования, жестко соединена с крышкой, дном и двумя стойками, а остальные секции смонтированы на колоннах с возможностью поворота вокруг них, крышка выполнена с отверстием, в котором установлен с возможностью перемещения верхний пуансон, привод перемещения контейнера включает гидроцилиндр, закрепленный на нижней траверсе, установленную с возможностью перемещения относительно нижнего пуансона силовую раму, включающую верхнюю поперечину с жестко закрепленными на ней 4-мя тягами, на которых установлен контейнер, и отверстием для нижнего пуансона и нижнюю поперечину, жестко соединенную с верхней поперечиной посредством колонн, установленных с возможностью перемещения в отверстиях, выполненных в нижней траверсе, при этом верхняя поперечина размещена внутри вакуумной камеры, а гидроцилиндр установлен между нижней траверсой пресса и нижней поперечиной силовой рамы.

Кроме того, нагревательные элементы контейнера с порошковым материалом смонтированы на внутренней поверхности секций и включают нагреватели и размещенные между нагревателями и внутренней поверхностью секций многорядные листовые экраны.

Изобретение поясняется графическими материалами, где на:

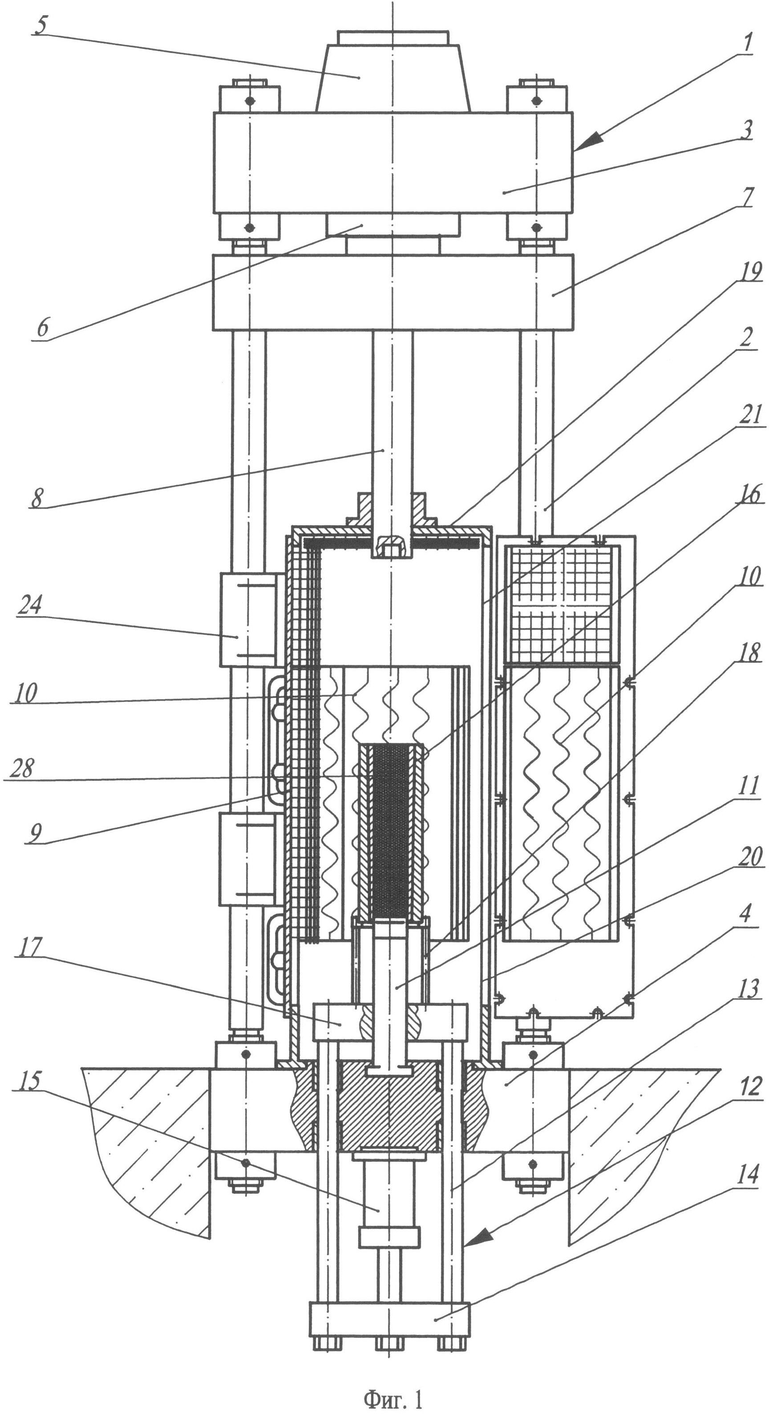

- фиг.1 - общий вид пресса;

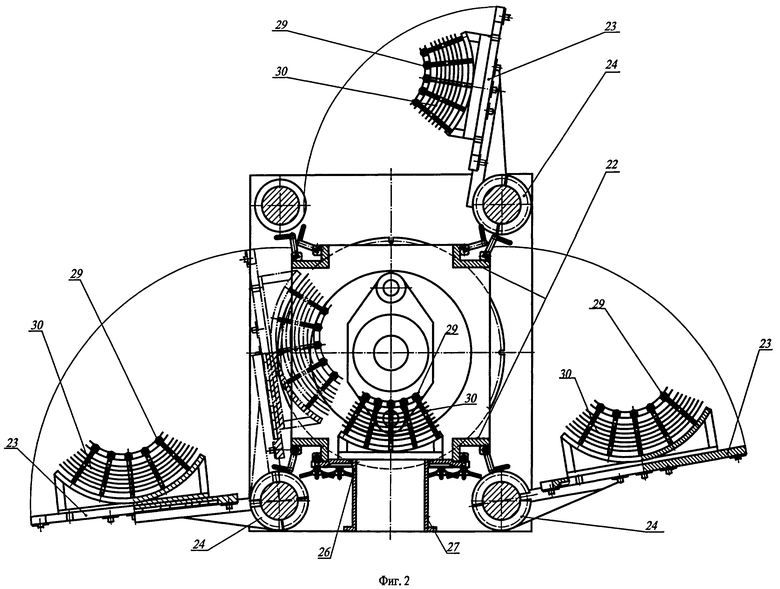

- фиг.2 - вид пресса в плане;

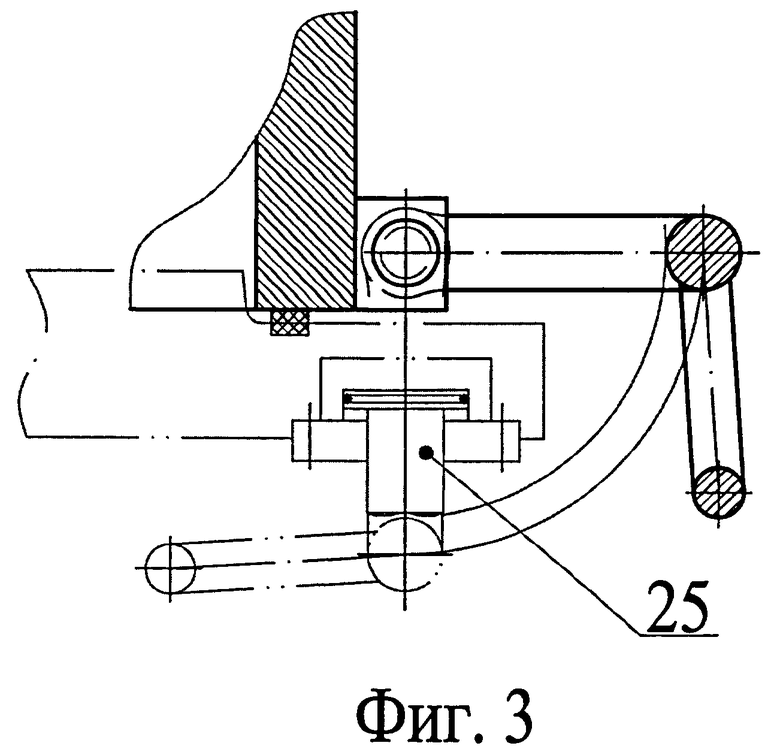

- фиг.3 - механизм герметизации стыков между дверными створками и плоскостью дверного проема камеры.

Пресс содержит станину 1 колонного типа. Четыре колонны 2 стягивают верхнюю 3 и нижнюю 4 траверсы станины 1. В верхней траверсе 3 установлен рабочий цилиндр 5, плунжер 6 которого воздействует на подвижную траверсу 7. В подвижной траверсе 7, соединенной с плунжером 6 рабочего цилиндра 5, установлен верхний пуансон 8 с прессштемпелем (на чертеже не показан). На нижней траверсе 4 установлена вакуумная камера 9 с нагревательными элементами 10 и нижний пуансон 11 с прессштемпелем.

Механизм перемещения контейнера выполнен в виде силовой рамы 12, колонны 13 которой герметично установлены в отверстиях нижней траверсы 4 с возможностью перемещения. На нижней траверсе 4 закреплен гидроцилиндр 15 перемещения контейнера 16, установленный между нижней траверсой 4 и нижней поперечиной 14 силовой рамы 12. В верхней поперечине 17 силовой рамы 12 выполнено отверстие, в котором установлен нижний пуансон 11 с прессштемпелем. На верхней поперечине 17 жестко закреплены четыре тяги 18, на которых размещен контейнер 16.

Вакуумная камера 9 выполнена с крышкой 19, в отверстии которой герметично установлен верхний пуансон 8 с прессштемпелем, и дно 20, герметично установленное на нижней траверсе 4 пресса и являющееся опорой камеры 9.

Крышка 19 и дно 20 камеры 9 жестко соединены между собой четырьмя массивными Г-образными стойками 21, и через проемы 22 внутрь камеры 9 происходит загрузка контейнера и порошкового материала. Боковая поверхность камеры 9 выполнена в виде трех секций 23, поворачивающихся вокруг колонн 2 пресса за счет петель 24, поджимающихся гидрозамками 25 для обеспечения герметизации стыков при создании в камере 9 вакуума. Также боковая поверхность камеры 9 включает жестко соединенную с крышкой 10, дном 20 и двумя стойками 21 и установленную в проеме 26 неподвижную секцию с патрубком 27, соединяющим вакуумную камеру 9 с системой вакуумирования.

Нагрев контейнера 16 с порошковым материалом 28 осуществляется четырьмя секционными нагревателями 29, установленными на внутренней стороне каждой секции 23. Между нагревателями 29 и внутренними поверхностями секций 23 в пять рядов устанавливаются многорядные листовые экраны 30 из нержавеющей стали. Так как теплопередача в условиях вакуума осуществляется преимущественно за счет лучистого теплообмена, экраны 30 за счет отражающего эффекта защищают от нагрева стенки вакуумной камеры и усиливают нагрев контейнера 16 с порошковым материалом 28.

Пресс работает следующим образом.

В исходном состоянии верхний пуансон 8 с прессштемпелем находится в верхнем положении. Контейнер 16 размещен на тягах 18 внутри вакуумной камеры 9, при этом прессштемпель нижнего пуансона 11 установлен в отверстии контейнера 16 по скользящей посадке на некоторой глубине, образуя вместе с контейнером 16 закрытую с одной стороны полость.

После поворота вокруг колонны 2 пресса одной из секций 23 в открывшийся проем 22 заводится загрузчик-бункер (на чертеже не показан) с порошковым материалом 28. При совмещении загрузочного отверстия бункера с отверстием контейнера 16, открывается задвижка бункера и порошковый материал 28 в нужном количестве засыпается в рабочее отверстие контейнера 16 с последующим удалением бункера из вакуумной камеры 9. При осуществлении операции загрузки (разгрузки) остальные секции 23 также могут быть открытыми, что способствует более удобному проведению загрузочно-разгрузочных и вспомогательных работ.

Затем, в полость контейнера 9 на порошковый материал 28 устанавливают прессшайбу (на чертеже не показана), а на верхнем пуансоне 8 укрепляют прессштемпель. На следующем этапе включают гидропривод пресса и опускают верхний пуансон 8 вниз до упора прессштемпеля с прессшайбой, посредством которой уплотняют порошковый материал 28, после чего секции 23 вакуумной камеры 9 закрывают и поджимают гидрозамками 25.

Далее включают вакуумные насосы и создают внутри вакуумной камеры 9 требуемый вакуум. В процессе создания вакуума, на определенной величине разряжения, нагревательные элементы - секционные нагреватели 29 - начинают нагревать контейнер 16 с находящимся в нем порошковым материалом 28 до требуемых технологией температур. Нагревание осуществляется преимущественно за счет лучистой энергии, поступающей от секционных нагревателей 29, размещенных на минимально возможном расстоянии от поверхности контейнера и за счет отражающей способности экранов 30, установленных между нагревателями 29 и внутренней поверхностью секций.

После достижения необходимых значений температуры и вакуума система управления нагревом и создания вакуума переключается на автоматический режим поддержания этих значений, В процессе этого режима обеспечивается определенный уровень стабилизации вакуума и температуры.

Затем пуансон 8 с прессштемпелем перемещают вниз и происходит спрессовывание порошкового материала 28 в соответствии с заданным режимом деформирования, при этом скорость и усилие пресса (давление на прессштемпеле) поддерживаются на требуемом технологией уровне. Для дополнительной активации процессов диффузии и самодиффузии в порошковом материале контейнер 16 принудительно перемещают относительно порошковой заготовки 28, путем движения силовой рамы 12 с установленным на тягах 18 контейнером 16 за счет работы гидроцилиндра 15.

Сдвиг контейнера 16 в зоне контакта его поверхности с порошковым материалом 28 в заданных режимах позволяет получать качественные материалы с плотной структурой без дефектов поверхности в полуфабрикате.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНЫЙ ПРЕСС | 2015 |

|

RU2600155C1 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ДЕТАЛЕЙ, В ТОМ ЧИСЛЕ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2093300C1 |

| Установка для вакуумного горячего прессования | 1981 |

|

SU984683A1 |

| ШТАМПОВОЧНО-ЭКСТРУЗИОННЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2010 |

|

RU2448835C1 |

| Гидравлическое устройство для прессования порошкообразных материалов | 1991 |

|

SU1812133A1 |

| СТЕНД ДЛЯ МОНТАЖА И ДЕМОНТАЖА ШИНЫ КОЛЕСА БОЛЬШЕГРУЗНОГО АВТОМОБИЛЯ И ПОДВЕСКА ДЛЯ ЗАХВАТА КОЛЕСА | 2007 |

|

RU2340465C1 |

| ШТАМПОВОЧНО-ЭКСТРУЗИОННЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2012 |

|

RU2506164C1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ НАЛОЖЕНИЯ АЛЮМИНИЕВЫХ ОБОЛОЧЕК НА КАБЕЛЬ | 1966 |

|

SU183072A1 |

| Вертикальный гидравлический пресс | 1991 |

|

SU1802798A3 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС:»СЕСОЮЗНАЯс..'115ТНО-ТШ1!4ЕС^{АНВИВлИОТЕКА | 1971 |

|

SU312765A1 |

Изобретение относится к порошковой металлургии, в частности к прессовому оборудованию. Пресс содержит станину колонного типа с верхней и нижней траверсой, закрепленные на траверсах верхний и нижний пуансоны, контейнер с порошковым материалом, размещенный в вакуумной камере, и привод перемещения контейнера. Вакуумная камера включает крышку, выполненную с отверстием, в котором установлен с возможностью перемещения верхний пуансон, и герметично закрепленное на нижней траверсе пресса дно. Крышка и дно жестко соединены между собой посредством 4-х Г-образных стоек. Боковая поверхность выполнена в виде секций, одна из которых жестко соединена с крышкой, дном и двумя стойками и включает патрубок для соединения с системой вакуумирования. Остальные секции смонтированы на колоннах с возможностью поворота вокруг них. Привод перемещения контейнера включает гидроцилиндр, закрепленный на нижней траверсе, установленную с возможностью перемещения относительно нижнего пуансона силовую раму, включающую верхнюю поперечину с жестко закрепленными на ней 4-мя тягами, на которых установлен контейнер, и отверстием для нижнего пуансона и нижнюю поперечину, жестко соединенную с верхней поперечиной посредством колонн. Колонны установлены с возможностью перемещения в отверстиях, выполненных в нижней траверсе. Верхняя поперечина размещена внутри вакуумной камеры, а гидроцилиндр установлен между нижней траверсой пресса и нижней поперечиной силовой рамы. Обеспечивается получение качественных изделий из порошковых материалов с плотной структурой по всему объему без дефектов поверхности полуфабриката. 1 з.п. ф-лы, 3 ил.

1. Пресс для спрессовывания порошковых материалов, содержащий станину колонного типа с верхней и нижней траверсой, закрепленные на траверсах соответственно верхний и нижний пуансоны, а также контейнер с порошковым материалом, отличающийся тем, что он снабжен приводом перемещения контейнера, вакуумной камерой с нагревательными элементами, в которой размещен контейнер с порошковым материалом, при этом вакуумная камера включает крышку, выполненную с отверстием, в котором установлен с возможностью перемещения верхний пуансон, и герметично закрепленное на нижней траверсе пресса дно, которые жестко соединены между собой посредством 4-х Г-образных стоек, и боковую поверхность, выполненную в виде секций, одна из которых включает патрубок для соединения с системой вакуумирования и жестко соединена с крышкой, дном и двумя стойками, а остальные секции смонтированы на колоннах с возможностью поворота вокруг них, привод перемещения контейнера включает гидроцилиндр, закрепленный на нижней траверсе, установленную с возможностью перемещения относительно нижнего пуансона силовую раму, включающую верхнюю поперечину с жестко закрепленными на ней 4-мя тягами, на которых установлен контейнер, и отверстием для нижнего пуансона и нижнюю поперечину, жестко соединенную с верхней поперечиной посредством колонн, установленных с возможностью перемещения в отверстиях, выполненных в нижней траверсе, при этом верхняя поперечина размещена внутри вакуумной камеры, а гидроцилиндр установлен между нижней траверсой пресса и нижней поперечиной силовой рамы.

2. Пресс по п.1, отличающийся тем, что нагревательные элементы контейнера с порошковым материалом смонтированы на внутренней поверхности секций и включают нагреватели и размещенные между нагревателями и внутренней поверхностью секций многорядные листовые экраны.

| 1971 |

|

SU409789A1 | |

| Установка для горячего прессования порошков | 1983 |

|

SU1121098A1 |

| Установка для вакуумного горячего прессования | 1981 |

|

SU984683A1 |

| US 6513424 B1, 04.02.2003 | |||

| Устройство для сбора отходов лесозаготовок | 1979 |

|

SU753397A1 |

Авторы

Даты

2013-12-20—Публикация

2012-08-21—Подача