Изобретение относится к области прямого преобразования тепловой энергии в электрическую, а именно, к технологии получения ветвей термоэлементов или брикетов, с последующей резкой на ветви, методом порошковой металлургии и устройству для реализации способа прессования порошкообразных термоэлектрических материалов.

В настоящее время известно несколько способов получения компактных ветвей термоэлементов из порошкообразных исходных термоэлектрических материалов, наибольшее распространение получил метод порошковой металлургии как наиболее производительный, и позволяющий получать многослойные ветви термоэлементов или сразу термоэлементы, содержащие кроме полупроводникового термоэлектрического материала антидиффузионные барьеры и коммутационные металлические шины.

Способ прессования известных термоэлектрических материалов заключается в том, что прессуемый термоэлектрический материал размещают в нагреваемой прессформе между матрицей и пуансоном, перемещающимся под влиянием приложенного к нему давления развиваемого прессом в результате усадки (компактирования) прессуемого материала (см. Шраймер X. Получение термоэлектрических материалов методом порошковой металлургии. Сборник. Прямое преобразование тепловой энергии в электрическую. Информ. бюлл. Издательство АН СССР. 1964 г. с. 76-80).

Давление прессования термоэлектрических материалов и ветвей термоэлементов или термоэлементов, т.е. объектов прессования, составляет 3,5-4 т/см2 для низкотемпературных материалов, например, халькогенидов висмута, антимонида цинка, а температура прессования 400-420°С и повышается в зависимости от прессуемых материалов и, например, для силицидов составляет 1200°С.

Недостатком известного способа прессования является то, что прессование материала или другого объекта, например, ветвей термоэлемента ведется в однородном температурном поле по всем трем пространственным координатам, что не совпадает с рабочими (эксплуатационными) условиями работы объекта прессования, где неизбежен градиент температуры по одной из координат, а именно по высоте или точнее по токовой высоте. Это приводит к возникновению термических напряжений на горячей стороне ветви термоэлемента обусловленных изменением ее геометрических размеров при практически неизменной холодной стороне.

Кроме того, продолжительность процесса прессования в известном способе определяется не полученными термоэлектрическими свойствами объекта прессования, а по продолжительности (во времени) прессования, усредненному показателю, определенному для данного технологического процесса на основании ранее проведенных лабораторных исследований, таким образом метрологическое сопровождение непосредственно во время проведения процесса прессования отсутствует, что ведет к снижению КПД и надежности термоэлектрического преобразователя. Послеоперационный выборочный контроль не дает необходимой надежности и не обеспечивает требуемого процента годности.

Наиболее близким по технической сущности к предложенному способу прессования термоэлектрических материалов является известное техническое решение-способ, заключающееся в размещении порошкообразного прессуемого материала в нагреваемой прессформе между матрицей и подвижным пуансоном, размещение прессформы под прессом и приложении к пуансону давления прессования в течение определенного времени (см. А.С. Охотин. Термоэлектрические генераторы, Атомиздат. М. 1971 г. с. 74).

Предложенный способ прессования термоэлектрических материалов отличается от известного тем, что прессуемый материал электрически изолируют от матрицы по всей контактной поверхности, снабжают прессформу дополнительным подвижным пуансоном с регулируемым по мощности нагревателем, устанавливают на основном пуансоне регулируемый нагреватель, снабжают пуансоны наклонными отверстиями для измерительных термопар, которые вводят через каналы в изоляторе таким образом, что их горячим спаем служит прессуемый материал, изолируют электрически пуансоны от матрицы, создают с помощью двух нагревателей размещенных на пуансонах и проточного холодильника градиент температуры на прессуемом материале и получают таким образом из прессуемого материала термоэлектрический источник тока, который подключают через управляемую электрическую цепь к нагрузке и определяют в процессе прессования термоэлектрические свойства материала по вольт-амперной характеристике полученного термоэлектрического источника тока, а в качестве потенциальных зондов для измерения напряжения и термо эдс источника тока используют одноименные ветви термопар, горячим спаем которых служит прессуемый материал и при достижении прессуемым материалом заданных свойств по удельной электропроводности и коэффициенту термо эдс процесс нагревания заканчивают, и при охлаждении прессуемого материала до температуры 30-50°С процесс прессования прекращают, отключают прокачку хладогента через холодильник и уменьшают давление сжатия материала до нуля извлекают его из прессформы.

В указанной выше литературной ссылке приведено устройство для реализации способа, содержащее прессформу, состоящую из матрицы, пуансона, электрического нагревателя, измерительной термопары, которое является наиболее близким по технической сущности к предложенному техническому решению.

Известное устройство обладает рядом недостатков, отсутствует измерение свойств изготавливаемого материала непосредственно в процессе прессования, т.е. пока материал находится в прессформе. Продолжительность процесса прессования измеряется по времени, установленному на основании лабораторных опытов по влиянию на качество изготавливаемого материала таких факторов, как удельное давление прессования, температура, окружающая среда и длительность процесса. Однако на качество прессуемого материала кроме вышеуказанных основных факторов может оказывать негативное влияние и ряд других трудно учитываемых причин, например, неоднородность по дисперсности порошкообразного термоэлектрического материала, влияние условий его хранения, изменяющиеся значения трения между прессуемым материалом и деталями прессформы, неоднородность распределения по объему прессуемого материала введенного в него пластификатора.

Кроме отсутствия в известном устройстве для реализации предложенного способа прессования метрологического сопровождения непосредственно в процессе прессования, следует отметить и еще такой существенный недостаток, как несоответствие условий прессования, которое ведется в однородном температурном условиям эксплуатации, где термоэлектрический материал ветвей термоэлемента работает в условиях градиента температуры по высоте (по токовой высоте). При этом горячая сторона ветви удлиняется в направлении перпендикулярном высоте пропорционально ее рабочей температуре, например, равный 650°С, а холодная сторона нагревается гораздо меньше, как правило, до 100°С и незначительно изменяет свою длину. В результате происходит изгиб горячей стороны ветви и возникающие при этом отрывные напряжения вызывают образование трещин как в самом термоэлектрическом материале, так и в коммутационной металлической шине электрически соединяющей ветви с образованием конструкции термоэлемента.

Дополнительно следует отметить, что современные термоэлементы, например, среднетемпературные изготовлены из набора нескольких материалов по токовой высоте, т.е. являются многокаскадными и прессование таких термоэлектрических материалов или ветвей в однородном температурном поле не эффективно, т.к. нижний каскад примыкающий к холодной коммутационной шине выполнен из низкотемпературного материала, средний каскад выполнен из среднетемпературного материала, потом идет высокотемпературный каскад контактирующий с горячей коммутационной шиной. Оптимальный температурный режим прессования высокотемпературного материала значительно превышает температуру плавления материала низкотемпературного, поэтому при прессовании в однородном температурном поле получить хорошего качества термоэлектрический материал для мультикаскадных ветвей технически невозможно.

Для реализации способа прессования термоэлектрических материалов предлагается новое устройство для прессования термоэлектрических материалов отличающиеся тем, что в устройство дополнительно введены пуансон, снабженный дополнительным электрическим нагревателем и дополнительной измерительной термопарой, проточный холодильник, блок измерения термоэлектрических свойств с источником электропитания, выполненным в виде прессуемого материала, электрически подключенного через пуансоны и нормально замкнутые контакты к нагрузочному сопротивлению и измерительному шунту (образцовому измерительному сопротивлению), причем пуансоны и прессуемый материал электрически изолированы от матрицы и в пуансонах выполнены наклонные по отношению к поверхности прессуемого материала сквозные отверстия, в которых размещены двухканальные диэлектрические цилиндры с термопарными электродами, а их горячий спай образует прессуемый материал, при этом одноименные электроды попарно подключены к измерительному прибору, определяющему напряжение и термо эдс прессуемого материала, причем один из пуансонов через термическое сопротивление установлен на проточном холодильнике и нагреватели пуансонов выполнены из нихромовой фольги с П-образной сквозной выборкой и установлены на их поверхностях противоположных по отношению к прессуемому материалу и снабжены с двух сторон электрическими изоляторами.

Прессование термоэлектрических материалов предложенным способом осуществляется следующим образом, помещают материал между пуансонами и изолируют электрически от матрицы по всей контактной поверхности, причем пуансоны также изолированы от матрицы и всей остальной конструкции. Для обеспечения всестороннего сжатия прессуемого материала с одинаковым усилием основной и дополнительный пуансоны имеют возможность встречного движения под влиянием приложенного к ним давления развиваемого прессом, под которым помещаются все устройство для реализации способа. После приложения к прессуемому материалу давления включают электрические регулируемые нагреватели, которыми снабжены оба пуансона, устанавливают на пуансонах различные температуры нагрева и создают на материале градиент температуры по токовой высоте, например, при прессовании халькогенидов висмута температура по горячей стороне составляет 450°С, а по холодной 380°С. Температуру измеряют непосредственно в теплопроводах нагревателей пуансонов, причем в последних выполняют наклонные отверстия по отношению к поверхности материала, в которых располагают двухканальные керамические изоляторы, подводят через них к материалу неподвижно установленные термопарные электроды, горячим спаем которых служит сам прессуемый материал. При создании на материале перепада температуры получают термоэлектрический источник тока, который подключают последовательно через управляемую электрическую цепь к нагрузке и с помощью электрического тока, вырабатываемого термоэлектрическим источником не только измеряют его сопротивление, но и улучшают качество и свойства прессуемого материала, ликвидируя микронеоднородности и устраняя возникновение круговых токов, снижающих его термоэлектрические свойства и, следовательно, КПД. Кроме того, микронеоднородности в материале обладают пониженными механическими свойствами и являются источниками трещинообразования, повышающего внутреннее сопротивление материала при эксплуатации и снижающего срок службы термоэлектрического источника электропитания. С помощью нагрузочного сопротивления ток, вырабатываемый прессуемым материалом, регулируют до режима короткого замыкания, чем еще и ускоряют процесс прессования. Определяют в процессе прессования термоэлектрические свойства материала по вольт-амперной характеристике полученного источника тока, а в качестве потенциальных зондов для измерения напряжения (U) и термо эдс (Е) используют одноименные ветви термопар, находящиеся в хорошем контакте с прессуемым материалом, при достижении которым заданных свойств по электропроводности и коэффициенту термо эдс процесс нагревания заканчивают при охлаждении до температуры близкой к комнатной, отключают прокачку хладогента, в качестве которого используется вода через холодильник и уменьшают давление прессования до нуля и процесс прессования заканчивают.

Дополнительно следует отметить, что при пропускании через прессуемый материал постоянного тока, источником которого при градиентном прессовании, как показано выше, служит сам материал, за счет эффекта Пельтье, создаем условия прессования аналогичные эксплуатационным по температурному удлинению горячей стороны материала, относительно холодной, и в итоге получаем функционально-градиентный материал по прочностным свойствам, т.к. горячая часть материала, примыкающая к горячей коммутационной шине, находится в сжатом состоянии после прессования, что способствует уменьшению отрывных термических напряжений при нагреве во время эксплуатации.

Измерение термоэлектрических свойств прессуемого предложенным способом материала осуществляется следующим образом.

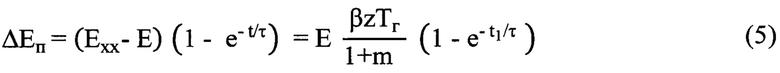

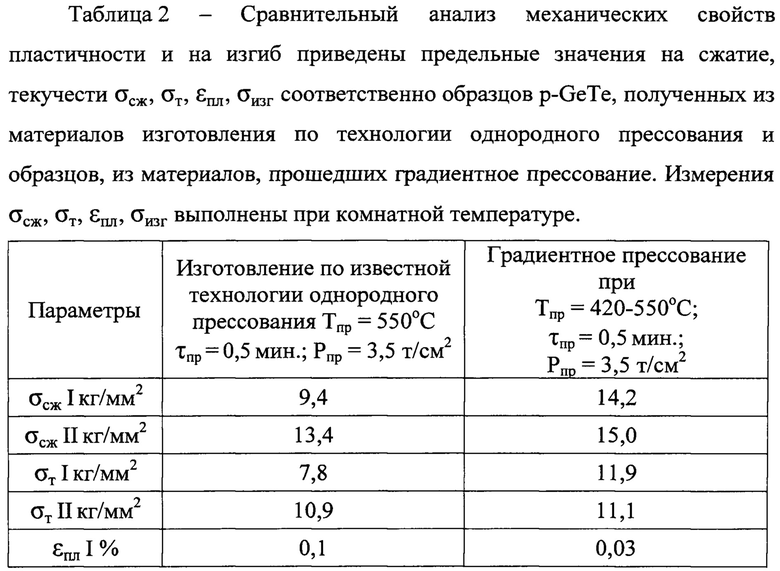

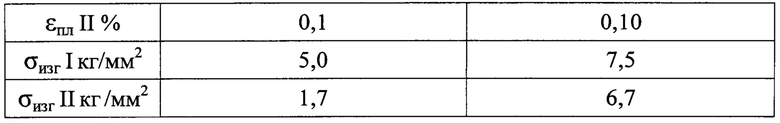

Так как сопротивление термоэлектрического материала практически не зависит от тока, его вольт-амперную нагрузочную характеристику можно определить по двум точкам (Фиг. 1). Первая точка соответствует режиму нагрузки (J=J1 и U=U1), а вторая находится при размыкании цепи (Rн=∞, J2=0, и U2=Е). Напряжение на нагрузке (U) измеряется непосредственно на прессуемом материале, так как сопротивление токоотводящих проводов соизмеримо с его сопротивлением. Ток (J) определяется по падению напряжения (Ue) на эталонном сопротивлении (Re).

Внутреннее сопротивление прессуемого материала равно:

где J1 - ток в цепи, определяемый:

Максимальная мощность, отдаваемая прессуемым материалом, как источником тока, находится при условии Rн=r

При размыкании цепи нагрузки прессуемого материала (источника тока), поток тепла за счет эффекта Пельтье становится равным нулю, это приводит к увеличению перепада температуры на термоэлектрическом материале по отношению к градиенту температуры в режиме нагрузки, а, следовательно, к увеличению термо эдс. Поэтому через некоторое время, которое необходимо для установления нового температурного режима, термо эдс прессуемого материала принимает значение (Ехх), а нагрузочная характеристика имеет более крутой наклон.

Рассматривая баланс тепла на нагревателях, можно найти зависимость перепада температуры и термо эдс материала от тока в цепи нагрузки в виде:

где m=Rн/r;

Тг - температура горячей стороны прессуемого материала;

z - его добротность;

β=Qт/Qт+Qс;

где Qт - поток тепла через прессуемый материал;

Qc - поток тепла от нагревателей в окружающую среду.

Переходной процесс материала из режима нагрузки в режим холостого хода или режим термо эдс можно записать в виде

где ΔЕп - увеличение термо эдс материала за счет эффекта Пельтье;

t1 - время с момента отключения нагрузки до момента измерения термо эдс;

τ - общее время переходного процесса в режиме холостого хода.

Общая относительная погрешность измерения термо эдс равна:

где ΔЕи/Е - относительная погрешность измерительного прибора, при использовании цифрового вольтметра не превышает - 0,05%.

Один из основных показателей, характеризующих термоэлектрический материал является коэффициент термо эдс (α), который для однослойного материала (однокаскадного) определяется:

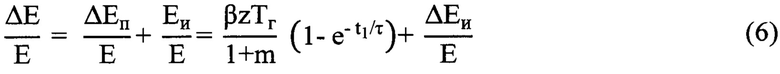

Вторым важным свойством прессуемого термоэлектрического материала является удельное электрическое сопротивление ρ погрешность измерения которого может быть записали в виде:

Первое слагаемое в (8) зависит от времени измерения термо эдс, если время не будет превышать 1 секунды, то эта составляющая погрешности не будет превышать 0,4%. Суммарная погрешность в определении длины (Lм) и площади поперечного сечения (Sм), прессуемого предложенным способом термоэлектрического материала с учетом возможных неоднородностей линий тока в материале составляет 2,5%.

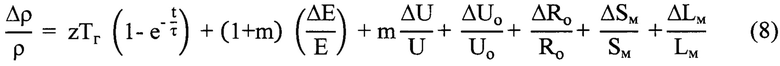

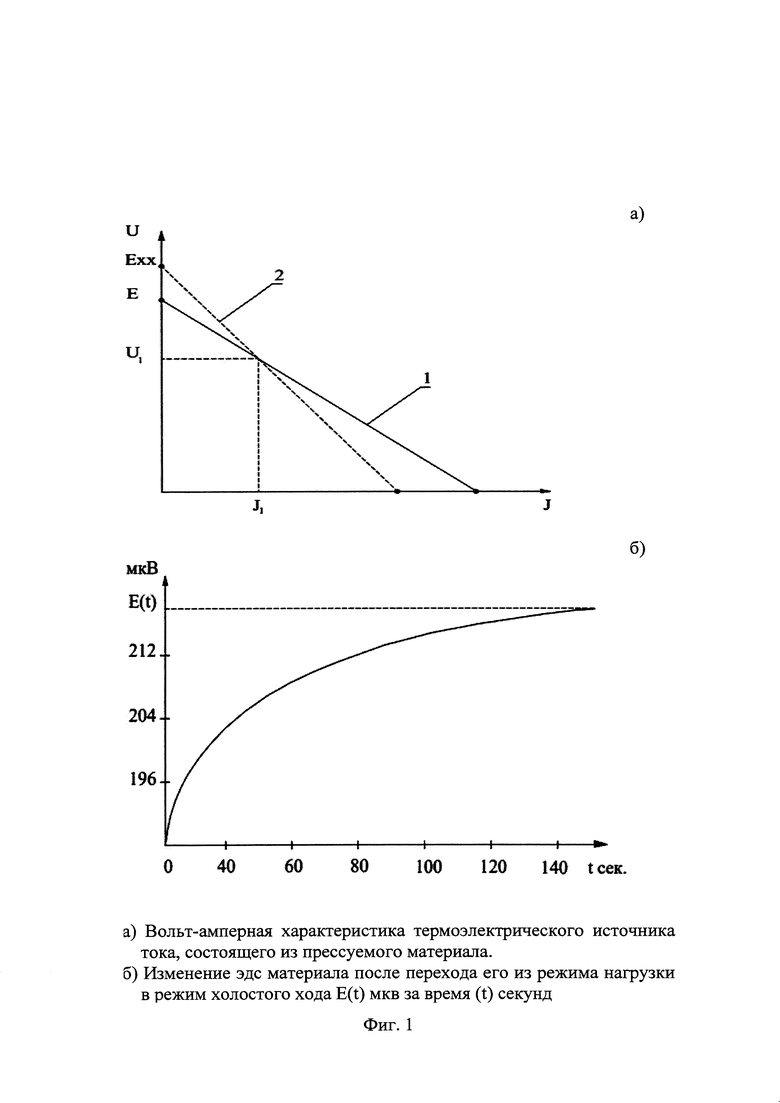

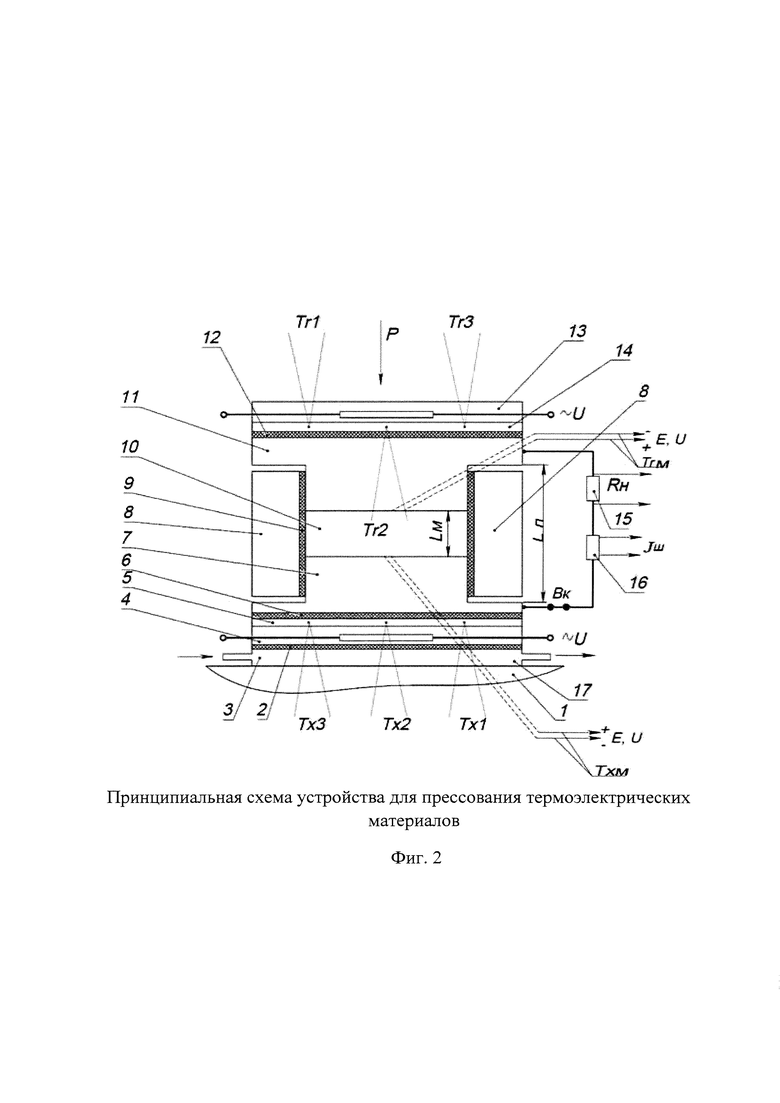

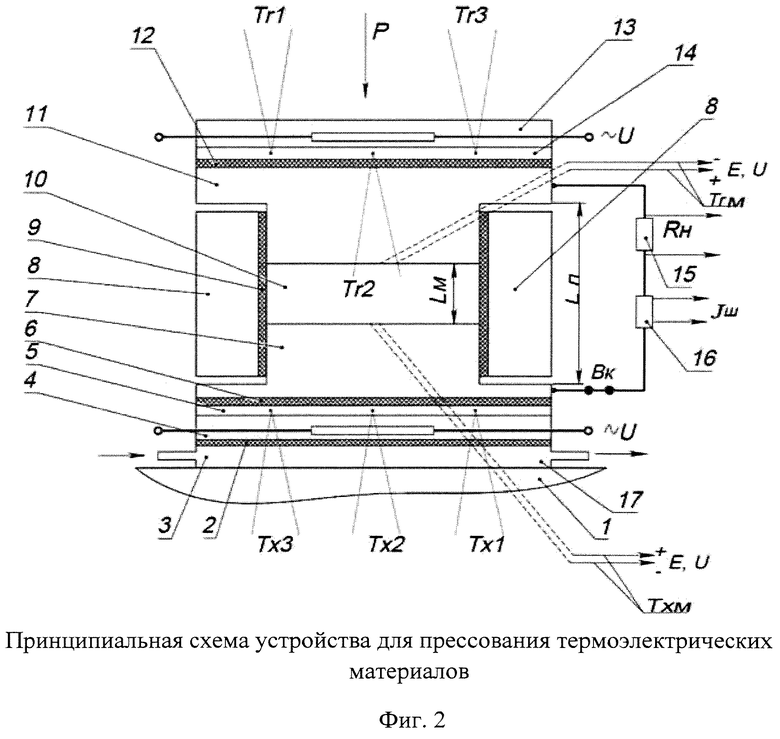

Для реализации предложенного способа прессования термоэлектрических материалов разработано новое устройство, которое поясняется принципиальной схемой, приведенной на Фиг. 2, где 1 - основание устройства, 2 - электрический изолятор, 3 - входная часть проточного холодильника, стрелками показан вход и выход воды, 4 - электрический регулируемый по мощности холодный нагреватель, 5 - теплопровод холодного нагревателя с измерительными термопарами  6 - электрический изолятор холодного нагревателя, 7 - нижний пуансон, 8 - матрица, 9 - электрическая изоляция на внутренней стороне матрицы, 10 - прессуемый термоэлектрический материал, 11 - верхний пуансон, 12 - электрическая изоляция горячего нагревателя, 13 - верхний горячий нагреватель, 14 - теплопровод горячего нагревателя, с установленными в нем термопарами

6 - электрический изолятор холодного нагревателя, 7 - нижний пуансон, 8 - матрица, 9 - электрическая изоляция на внутренней стороне матрицы, 10 - прессуемый термоэлектрический материал, 11 - верхний пуансон, 12 - электрическая изоляция горячего нагревателя, 13 - верхний горячий нагреватель, 14 - теплопровод горячего нагревателя, с установленными в нем термопарами  15 - нагрузочное сопротивление, 16 - шунт (образцовое сопротивление) для измерения тока в цепи нагрузки, 17 - выходная часть проточного холодильника, Р -давление прессования передаваемое верхнему пуансону от пресса, стрелкой показано направление передаваемого пуансону давления, схематически показано расположение горячей и холодной термопар, горячим и холодным спаем которых является прессуемый материал - Тгм, Тхм, Rн - сопротивление нагрузки, Jн - ток в цепи нагрузки определяемый величиной нагрузочного сопротивления, ~U - напряжение питания горячего и холодного нагревателей, Вк - выключатель для управления режимами цепи нагрузки, Jш - ток в цепи нагрузки определяемый по падению напряжения на шунте, Е, U - термо эдс и напряжение, развиваемое прессуемым материалом в градиентном температурном поле, при разомкнутой и замкнутой цепи нагрузки соответственно, Lм - длина прессуемого термоэлектрического материала, Lп - высота рабочей части двух пуансонов с прессуемым материалом.

15 - нагрузочное сопротивление, 16 - шунт (образцовое сопротивление) для измерения тока в цепи нагрузки, 17 - выходная часть проточного холодильника, Р -давление прессования передаваемое верхнему пуансону от пресса, стрелкой показано направление передаваемого пуансону давления, схематически показано расположение горячей и холодной термопар, горячим и холодным спаем которых является прессуемый материал - Тгм, Тхм, Rн - сопротивление нагрузки, Jн - ток в цепи нагрузки определяемый величиной нагрузочного сопротивления, ~U - напряжение питания горячего и холодного нагревателей, Вк - выключатель для управления режимами цепи нагрузки, Jш - ток в цепи нагрузки определяемый по падению напряжения на шунте, Е, U - термо эдс и напряжение, развиваемое прессуемым материалом в градиентном температурном поле, при разомкнутой и замкнутой цепи нагрузки соответственно, Lм - длина прессуемого термоэлектрического материала, Lп - высота рабочей части двух пуансонов с прессуемым материалом.

Процесс прессования термоэлектрического материала с помощью предложенного устройства для реализации способа прессования осуществлялся следующим образом. Полученные первоначально слитки термоэлектрического материала для прессования, например, среднетемпературные материалы на основе халькогенидов свинца и германия (PbTe, GeTe) предварительно размалывались в вихревой мельнице, затем для получения порошка заданной дисперсности просеивались через сито и далее перемешивались в мешалке в течение одного часа, затем производилось холодное брикетирование порошка для получения заготовок нужного размера и последующего горячего прессования в градиентном температурном поле (градиентное прессование) и в однородном температурном поле (однородное прессование) с помощью одного и того же устройства приведенного на Фиг. 2.

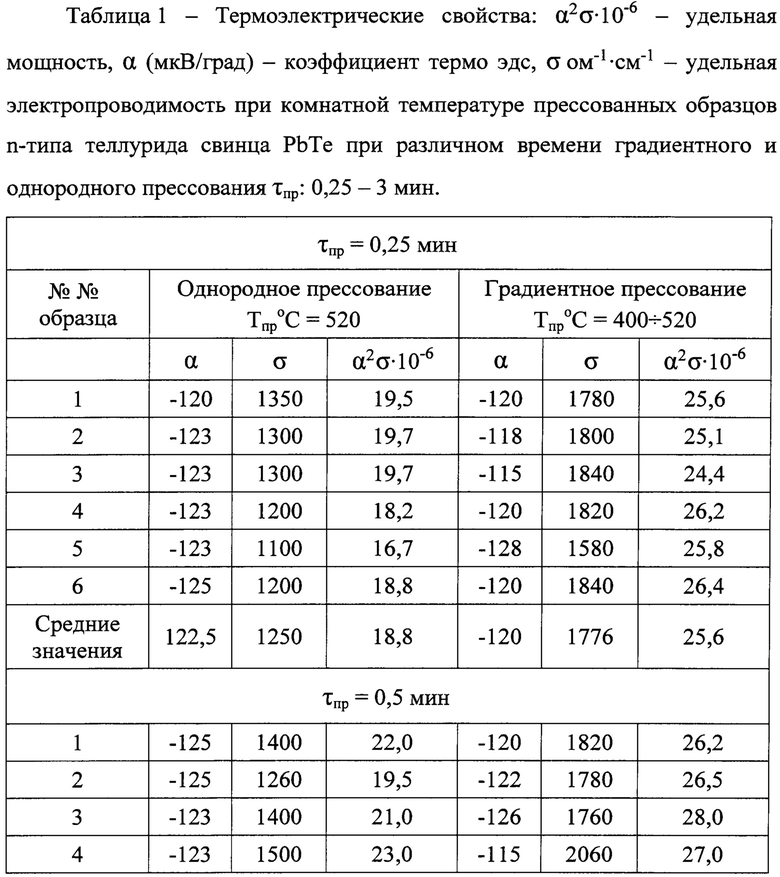

Основной задачей было выявление оптимальных условий градиентного прессования и проверки конструктивного решения предложенного устройства, обеспечивающих максимальное увеличение производительности технологического процесса при улучшении номинальных термоэлектрических и механических свойств материала, по сравнению с термоэлектрическими материалами, получаемыми по известной технологии однородного прессования. Для оптимизации времени выдержки под давлением (τпр) были спрессованы образцы при различном τпр: 0,25; 0,5; 1; 3 минуты. При каждом режиме было приготовлено по 15-20 образцов, для измерения термоэлектрических характеристик и плотности, и 5-10 (размером 10×10×20 мм3) - для механических испытаний.

В ходе работы, с целью определения основных параметров градиентного прессования, проводилось формование образцов при различных давлениях Рпр, и температурах τпр. Температура прессования менялась по холодной стороне от 380°С до 420°С, а по горячей от 480°С до 520°С, давление Рпр, от 3,0 до 5,5 т/см2. Снижение параметров прессования ниже указанных границ оказалось недопустимым из-за недопрессовки образцов и ухудшения их термоэлектрических характеристик. Дальнейшее увеличение давления прессования (Рпр) не вызывало улучшения прессуемого материала.

Прессование термоэлектрического материала в установке (Фиг. 2) осуществляется следующим образом, полученный материал в виде брикета (10) укладывается в зазор образованный нижним пуансоном (7) и матрицей (8), снабженной электрической изоляцией и закрывается верхним пуансоном (11) и устанавливается на основание устройства (1), на котором расположены проточный холодильник (3), охлаждаемый проточной водой из водопровода под давлением 0,1-0,2 атм и электрический холодный нагреватель (4) с регулировкой по мощности и отделенный от холодильника (3) и нижнего пуансона (7) электрической изоляцией (2, 6), например, пластинами слюды, причем нижний изолятор (2) выполняет еще роль ступенчатого регулируемого термического сопротивления, выполненного в виде одной или нескольких пластин слюды в зависимости от температуры по холодной стороне градиентного прессования, например, 400°С определяемый по температуре теплопровода (5) с помощью термопар  Более точно температура на прессуемом материале измеряется термопарой (Тхм), горячим (измерительным) спаем которой служит прессуемый материал, для этого электроды термопары и ее цилиндрический двухканальный изолятор шлифуются в одной плоскости с поверхностью пуансона обращенного к материалу. Изолятор (на Фиг. 2 не показан) фиксируется неподвижно в пуансоне с помощью диффузионной сварки во время термической обработки (закалки) пуансона при его изготовлении. После установки на основании (1) разъемного пакета устройства из деталей (4, 5, 6) и пуансонов (7, 11) с матрицей (8) на верхний пуансон (11) устанавливается верхний, горячий нагреватель (13) с теплопроводом (14) и термостойкой электроизоляцией (12), выполненной также из пластины природной слюды, которая хорошо выдерживает температуру 520°С и давление прессования при изготовлении низко и среднетемпературных материалов. При повышении температуры прессования слюда заменяется на плазменно-напыленный слой оксида алюминия, работающего до 1200°С. После окончания сборки устройство помещается под пресс. Стрелкой показано направление приложенного давления (Рпр), удельная величина которого составляет 3-3,5 т/см2. Затем подключаются к цепи питания (~U) верхний (13) и нижний (4) нагреватели и собирается цепь нагрузки прессуемого материала как источника тока, состоящая из нагрузочного сопротивления (Rн) позиция (15) и образцового сопротивления (16), по падению напряжения на котором определяется величина тока (Jш). Для перевода цепи из режима нагрузки в режим холостого хода или термо эдс служит выключатель (Вк). Нагрузочное сопротивление (Rн) выполнено регулируемым, что позволяет ток, протекающий через него и, следовательно, через прессуемый материал, регулировать в широких пределах, вплоть до тока короткого замыкания, позволяющего вести локальную диффузионную сварку отдельных микронеоднородностей материала за счет локального дополнительного разогрева участков материала с повышенным электрическим сопротивлением, которое может быть вызвано целым рядом причин, например, неоднородностью распределения в прессуемом материале пластификатора, неравномерной величиной трения прессуемого материала о стенки матрицы, неоднородностью материала по дисперсности и т.д.

Более точно температура на прессуемом материале измеряется термопарой (Тхм), горячим (измерительным) спаем которой служит прессуемый материал, для этого электроды термопары и ее цилиндрический двухканальный изолятор шлифуются в одной плоскости с поверхностью пуансона обращенного к материалу. Изолятор (на Фиг. 2 не показан) фиксируется неподвижно в пуансоне с помощью диффузионной сварки во время термической обработки (закалки) пуансона при его изготовлении. После установки на основании (1) разъемного пакета устройства из деталей (4, 5, 6) и пуансонов (7, 11) с матрицей (8) на верхний пуансон (11) устанавливается верхний, горячий нагреватель (13) с теплопроводом (14) и термостойкой электроизоляцией (12), выполненной также из пластины природной слюды, которая хорошо выдерживает температуру 520°С и давление прессования при изготовлении низко и среднетемпературных материалов. При повышении температуры прессования слюда заменяется на плазменно-напыленный слой оксида алюминия, работающего до 1200°С. После окончания сборки устройство помещается под пресс. Стрелкой показано направление приложенного давления (Рпр), удельная величина которого составляет 3-3,5 т/см2. Затем подключаются к цепи питания (~U) верхний (13) и нижний (4) нагреватели и собирается цепь нагрузки прессуемого материала как источника тока, состоящая из нагрузочного сопротивления (Rн) позиция (15) и образцового сопротивления (16), по падению напряжения на котором определяется величина тока (Jш). Для перевода цепи из режима нагрузки в режим холостого хода или термо эдс служит выключатель (Вк). Нагрузочное сопротивление (Rн) выполнено регулируемым, что позволяет ток, протекающий через него и, следовательно, через прессуемый материал, регулировать в широких пределах, вплоть до тока короткого замыкания, позволяющего вести локальную диффузионную сварку отдельных микронеоднородностей материала за счет локального дополнительного разогрева участков материала с повышенным электрическим сопротивлением, которое может быть вызвано целым рядом причин, например, неоднородностью распределения в прессуемом материале пластификатора, неравномерной величиной трения прессуемого материала о стенки матрицы, неоднородностью материала по дисперсности и т.д.

Преимущества получения по методу градиентного прессования термоэлектрических материалов, изготовленных на устройстве предложенной конструкции (Фиг. 2) показаны на примере прессования теллурида свинца n-типа. Для наглядности прессование выполнено в однородном температурном поле и в градиентном при различном времени прессования от 0,25 мин. до трех минут и давлении прессования 3-3,5 т/см2. Полученные данные по свойствам материалов приведены в таблице 1.

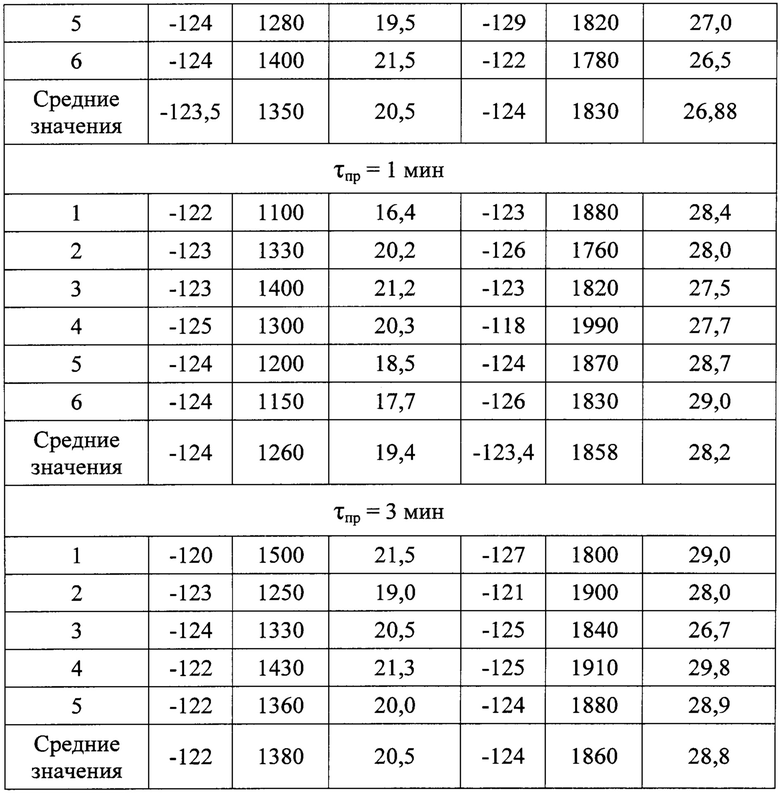

Кроме халькогенида свинца (табл. 1) методом градиентного прессования были получены и другие термоэлектрические материалы, например, халькогениды германия, олова, висмута и сурьмы и др., для всех характерно улучшение термоэлектрических свойств в среднем на 20-30%, а так же значительное улучшение механических свойств, что показано на примере измерения механических свойств среднетемпературного термоэлектрического материала на основе халькогенида германия (см. таблицу 2). Кроме повышения прочности наблюдается устранение анизотропии при градиентном прессовании, что способствует уменьшению сопротивления растеканию электрического тока в эксплуатационных условиях в ветвях термоэлементов, полученных из градиентно-прессованных материалов, повышению генерируемой в нагрузку электрической мощности и срока службы. Последнее свойство связано с увеличением стойкости ветвей термоэлементов к воздействию при эксплуатации отрывных и касательных термических напряжений, обусловленных рабочими температурными условиями.

Результаты исследования термоэлектрических и физико-механических свойств образцов различных материалов, полученных на устройстве предложенной конструкции для реализации нового способа градиентного прессования, позволяют сделать вывод, что прессование среднетемпературных материалов должно проводиться при следующих режимах: давление прессования (Рпр) должно равняться 3,5 т/см2, температура градиентного прессования (Тпр) - 400°С по холодной стороне материала и - 520°С по горячей стороне материала, время прессования (τпр) - 0,5 мин.

Для выявления анизатропии свойств полученного термоэлектрического материала в результате прессования на установке предложенной конструкции (Фиг. 2) измерения выполнены в двух направлениях: перпендикулярном (I) и параллельном (II) направлению усилия прессования и приведены в Таблице 2.

Достижение оптимальных значений термоэлектрических и механических свойств материалов при времени градиентного прессования (τпр) до трех минут включительно означает повышение производительности прессования в несколько раз по сравнению с известной технологией прессования в однородном температурном поле, где время изготовления составляет 10-12 минут. При градиентном прессовании низкотемпературных термоэлектрических материалов, например, халькогенидов висмута, сурьмы, антимонида цинка, возможно снижение температуры прессования на 50-60°С по холодной и горячей стороне соответственно при сохранении других параметров градиентного прессования, изложенных выше, которые приведены для термоэлектрического исходного материала дисперсностью 100-500 микрон. Неизменным при прессовании различных термоэлектрических материалов градиентным способом с помощью устройства предложенной конструкции является непрерывный метрологический контроль прессуемого материала, который позволяет корректировать приведенные выше средние показатели по времени прессования, давлению и температуре в пределах нескольких процентов до получения материала с заданными оптимальными свойствами.

Таким образом, устройство предложенной конструкции практически исключает возникновение брака при прессовании термоэлектрических материалов предложенным способом, т.е. обеспечивает 100% выход годной к эксплуатации продукции.

В предложенной установке для реализации способа градиентного прессования используется генерируемый прессуемым материалом постоянный ток не только для метрологии, но и для оптимизации технологии прессования как «сварочный» вызывающий локальное повышение температуры прессования отдельных микроучастков изготавливаемого материала с завышенным электрическим сопротивлением и так же для создания в материале градиента температуры нужного профиля, идентичного эксплуатационным условиям, за счет возникновения эффекта Пельтье. Нагрузочное сопротивление (Rн) выполнено регулируемым, что позволяет изменять величину тока, протекающего через прессуемый материал в широких пределах, включая ток короткого замыкания, для дополнительного регулирования времени прессования, и качества прессуемого материала.

По мнению заявителя предложенное техническое решение соответствует критерию изобретательский уровень и может быть защищено патентом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термоэлектрический материал | 2023 |

|

RU2806010C1 |

| Термоэлемент | 2023 |

|

RU2805247C1 |

| ОХЛАЖДАЮЩЕЕ УСТРОЙСТВО | 2014 |

|

RU2576414C2 |

| Способ изготовления составной ветви термоэлемента | 2016 |

|

RU2624615C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ЭЛЕКТРОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ОБРАЗЦОВ ИЗ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2022 |

|

RU2783751C1 |

| Термоэлектрический генератор | 2021 |

|

RU2764185C1 |

| УЛУЧШЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ ЭЛЕМЕНТОВ ПОСРЕДСТВОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 2014 |

|

RU2639615C2 |

| ГЕНЕРАТОР ТОКА | 1993 |

|

RU2069419C1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ СОЛНЕЧНОЙ ЭНЕРГИИ (ВАРИАНТЫ) | 1995 |

|

RU2109228C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА n-ТИПА НА ОСНОВЕ ТВЕРДЫХ РАСТВОРОВ BiTe-BiSe | 2012 |

|

RU2509394C1 |

Изобретение относится к области прямого преобразования тепловой энергии в электрическую, а именно к технологии получения ветвей термоэлементов методом порошковой металлургии. Сущность: размещают порошкообразный прессуемый материал в нагреваемой пресс-форме между матрицей и подвижными пуансонами, размещают пресс-форму под прессом и прикладывают к пуансонам давление прессования в течение определенного времени. Причем прессуемый материал электрически изолируют от матрицы по всей контактной поверхности, устанавливают на пуансонах регулируемые нагреватели, снабжают пуансоны наклонными отверстиями для измерительных термопар, которые электрически изолируют от пуансонов. Горячим слоем термопар служит прессуемый материал. Изолируют электрически пуансоны от матрицы. Получают с помощью двух нагревателей, размещенных в пуансонах, градиент температуры на прессуемом материале и создают таким образом из прессуемого материала термоэлектрический источник тока, который подключают через управляемую электрическую цепь к нагрузке. В процессе прессования определяют термоэлектрические свойства материала по вольт-амперной характеристике термоэлектрического источника тока. В качестве потенциальных зондов для измерения напряжения и термоэдс источника тока используют одноименные ветви термопар, горячим спаем каждой из которых служит прессуемый материал. При достижении в материале заданных свойств по удельной электропроводности и коэффициенту термоэдс процесс нагревания заканчивают. Технический результат: улучшение термоэлектрических свойств и механических свойств, повышение генерируемой в нагрузку электрической мощности и срока службы. 2 н. и 1 з.п. ф-лы, 2 ил., 2 табл.

1. Способ прессования термоэлектрических материалов, заключающийся в размещении порошкообразного прессуемого материала в нагреваемой пресс-форме между матрицей и подвижным пуансоном, размещении пресс-формы под прессом и приложении к пуансону давления прессования в течение определенного времени, отличающийся тем, что прессуемый материал электрически изолируют от матрицы по всей контактной поверхности, снабжают пресс-форму дополнительным подвижным пуансоном и регулируемым нагревателем, устанавливают на основном пуансоне регулируемый нагреватель, снабжают пуансоны наклонными отверстиями для измерительных термопар, которые вводят таким образом, что их горячим спаем служит прессуемый материал, изолируют электрически пуансоны и прессуемый материал от матрицы, получают с помощью двух нагревателей, размещенных в пуансонах, градиент температуры на прессуемом материале и создают таким образом из прессуемого материала термоэлектрический источник тока, который подключают через управляемую электрическую цепь к нагрузке, и определяют в процессе прессования термоэлектрические свойства материала по вольт-амперной характеристике термоэлектрического источника тока, а в качестве потенциальных зондов для измерения напряжения и термоэдс источника тока используют одноименные ветви термопар, горячим спаем которых служит прессуемый материал, при достижении в материале заданных свойств по удельной электропроводности и коэффициенту термоэдс процесс нагревания заканчивают и при охлаждении прессуемого материала до температуры 30-50°С процесс прессования заканчивают, уменьшив давление сжатия материала до нуля.

2. Устройство для прессования термоэлектрических материалов, содержащее пресс-форму, состоящую из матрицы, пуансона, электрического нагревателя, измерительной термопары, отличающееся тем, что в устройство дополнительно введены пуансон, снабженный электрическим нагревателем и измерительной термопарой, проточный холодильник, блок измерения термоэлектрических свойств с источником электропитания, выполненным в виде прессуемого материала, электрически подключенного через пуансоны и нормально замкнутые контакты к нагрузочному сопротивлению и измерительному шунту, причем пуансоны и прессуемый материал электрически изолированы от матрицы, и в пуансонах выполнены наклонные по отношению к материалу сквозные отверстия, в которых размещены двухканальные диэлектрические цилиндры с термопарными электродами, а их горячий спай образует прессуемый материал, и одноименные электроды попарно подключены к измерительному прибору, определяющему напряжение и термоэдс прессуемого материала, причем один из пуансонов через термическое сопротивление установлен на проточном холодильнике.

3. Устройство для прессования термоэлектрических материалов по п. 2, отличающееся тем, что нагреватели пуансонов выполнены пластинчатыми с П-образной сквозной выборкой и установлены на поверхностях, противоположных по отношению к прессуемому материалу, и снабжены с двух сторон электрическими изоляторами.

| Способ получения термоэлектрического материала р-типа проводимости на основе твердых растворов BiTe-SbTe | 2017 |

|

RU2683807C1 |

| УСТРОЙСТВО ЧИСЛОВОЙ КОДОВОЙ АВТОБЛОКИРОВКИ ПЕРЕМЕННОГО ТОКА | 1956 |

|

SU110012A1 |

| DE 102016213930 B4, 12.07.2018 | |||

| JP 2002076451 A, 15.03.2002 | |||

| А.С | |||

| ОХОТИН, Термоэлектрические генераторы, Атомиздат | |||

| М., 1971 г | |||

| с | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

Авторы

Даты

2022-05-18—Публикация

2020-12-30—Подача