1

Изобретение относится к области производства катализаторов для дегидратации

циклических спиртов в КеТОНЫ. ;:

Известен катализатор для дегидратации циклических спиртов в кетоны, включающий окись цинка. Указанный катализатор является недостаточно активным и селективным.

С целью улучшения каталитических свойств катализатора и увеличения продолжительности его службы предлагают вводить в состав катализатора 2-50 вес. % окиси цинка, 0,5-30 вес. % окисла щелочноземельного металла, например кальция, 0,2- 5 вес. % щелочного металла, например калия, в виде соединения со щелочной реакцией.

В качестве носителя берут окись кремния, имеющую удельную поверхность 15- 300 и объем пор 0,8-1,3 .

Пример . Готовят катализатор следующего состава, вес. %: окись цинка 18, окись кальция 6 и потащ 2, нанесенные на кремнезем, содержащий Na2O 1.

Для этого отмеряют 200 см гранул кремнезема, имеющего плотность 0,37, то есть всего 74 г, имеющего удельную поверхность 35 , общий пористый объем которого равен 115 г, содержащего 1 вес. % Na2O. Готовят раствор. Для этого берут 65,8 г нитрата цинка Zn(NO3)2-6n2O,

i/,6 г нитрата кальция Са(ЫОз)2 и 50 см дистиллированной воды.

После растворения добавляют дистиллированную воду до 85 см, при этом общее содержание 74 г гранул кремнезема действи74X115 ос ч тельно равняется см;.

200 см гранул кремнезема пропитывают 85 см описанного раствора и оставляют в соприкосновении в продолжении 10 час, в течение которых гранулы кремнезема полиостью поглотят раствор. После этого пропитанные раствором гранулы кремнезема сушат в течение 12 час в сушильной печи при температуре 90°С. После этого их пропитывают 75 см раствора, содержащего 2 г едкого кали, для того чтобы уравновесить кислотность, внесенную раствором нитрата, оставляют в соприкосновении в течение 10 час, затем высушивают в сушильной печи в течение 12 час при температуре 100-110°С. Полученный катализатор после этого прокаливают в течение 5 час в воздушном потоке при 450°С.

После прокаливания удельная поверхность катализатора равняется 22 .

Приготовленный этим способом катализатор С Иг.еет следующий состав, вес. %: ZnO17,6

СаО5,8Na2O0,7

KvO1,4 Кремнезем 74,5

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА | 2021 |

|

RU2768141C1 |

| Способ получения циклогексанона | 1980 |

|

SU1255618A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН | 2008 |

|

RU2353425C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН | 2013 |

|

RU2546122C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН | 2013 |

|

RU2574730C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН | 2024 |

|

RU2841218C1 |

| Способ получения катализатора для гидрирования фенола в циклогексанон | 1970 |

|

SU511097A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕДЬСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН | 2016 |

|

RU2612216C1 |

| СПОСОБ ДЕГИДРИРОВАНИЯ ЦИКЛОГЕКСАНОЛА В ЦИКЛОГЕКСАНОН | 2012 |

|

RU2525551C2 |

| СПОСОБ И КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ВТОРИЧНЫХ ЦИКЛИЧЕСКИХ СПИРТОВ И СПОСОБ ПОЛУЧЕНИЯ ДАННОГО КАТАЛИЗАТОРА | 1997 |

|

RU2181624C2 |

Эти величины определены химическим анализом.

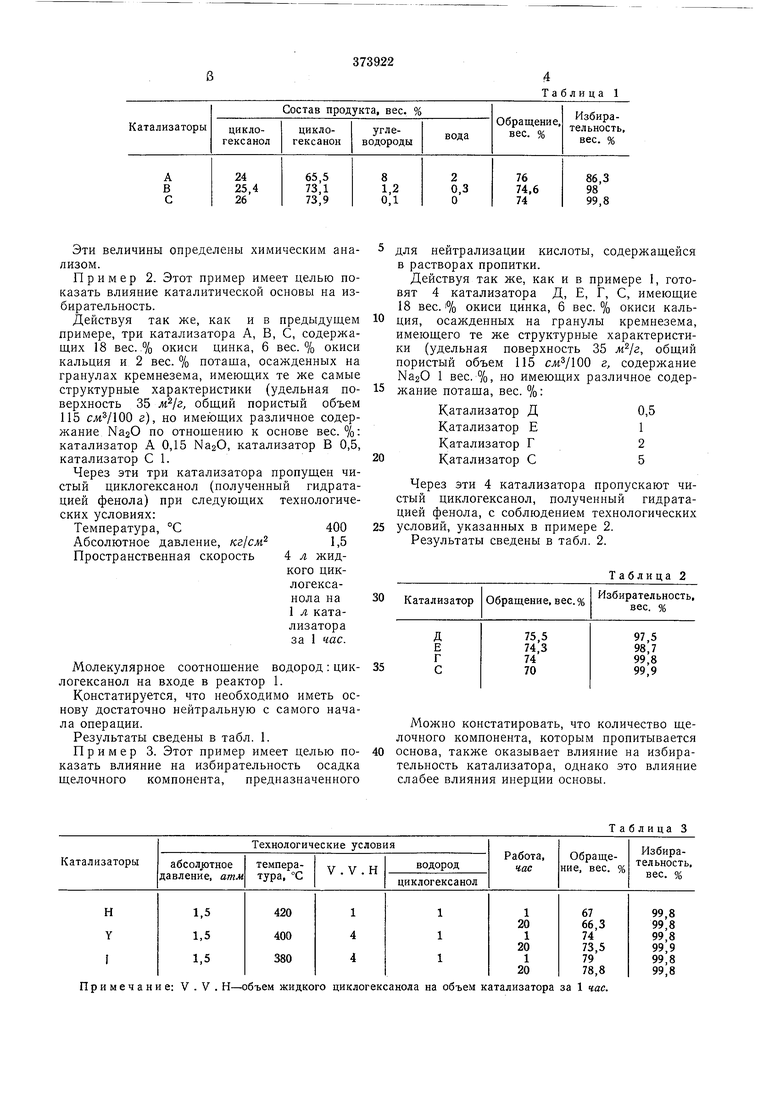

Пример 2. Этот пример имеет целью показать влияние каталитической основы на избирательность.

Действуя так же, как и в предыдущем примере, три катализатора А, В, С, содержащих 18 вес. % окиси цинка, 6 вес. % окиси кальция и 2 вес. % потаща, осажденных на гранулах кремнезема, имеющих те же самые структурные характеристики (удельная поверхность 35 , общий пористый объем 115 г), но имеющих различное содержание Na2O по отношению к основе вес. %: катализатор А 0,15 Na2O, катализатор В 0,5, катализатор С 1.

Через эти три катализатора пропущен чистый циклогексанол (полученный гидратацией фенола) при следующих технологических условиях:

Температура, °С400

Абсолютное давление, кг/см 1,5

Пространственная скорость 4 л жидкого циклогексанола на 1 л катализатораза 1 час.

Молекулярное соотиощение водород: циклогексанол на входе в реактор 1.

Констатируется, что необходимо иметь основу достаточно нейтральную с самого начала операции.

Результаты сведены в табл. 1.

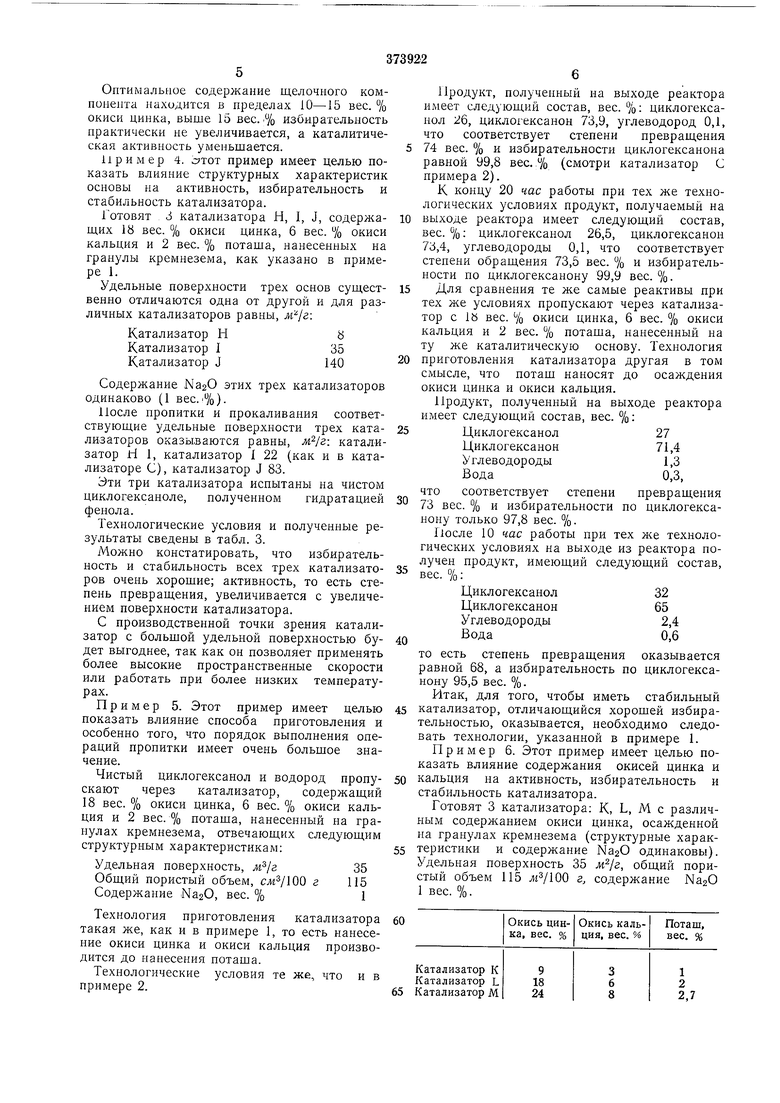

Пример 3. Этот пример имеет целью показать влияние на избирательность осадка щелочного компонента, предназначенного Примечание: V.V. Н-объем жидкого

для нейтрализации кислоты, содержащейся в растворах пропитки.

Действуя так же, как и в примере 1, готовят 4 катализатора Д, Е, Г, С, имеющие 18 вес. i% окиси цинка, 6 вес. % окиси кальция, осажденных на гранулы кремнезема, имеющего те же структурные характеристики (удельная поверхность 35 , общий пористый объем 115 г, содержание NasO 1 вес. %, но имеющих различное содержание потаща, вес. %:

0,5

Катализатор Д Катализатор Е

1

Катализатор Г

2 5 20 Катализатор С

Через эти 4 катализатора пропускают чистый циклогексанол, полученный гидратацией фенола, с соблюдением технологических условий, указанных в примере 2. Результаты сведены в табл. 2.

Таблица 2

Можно констатировать, что количество щелочного компонента, которым пропитывается основа, также оказывает влияние на избирательность катализатора, однако это влияние слабее влияния инерции основы.

Таблица 3 циклогексанола на объем катализатора за 1 час.

Оптимальное содержание щелочного компоиепта находится в пределах 10-15 вес. % окиси цинка, выше 15 вес..% избирательность практически не увеличивается, а каталитическая активность уменьшается.

Пример 4. пример имеет целью показать влияние структурных характеристик основы на активность, избирательность и стабильность катализатора.

Готовят 3 катализатора Н, I, J, содержащих 18 вес. % окиси цинка, 6 вес. % окиси кальция и 2 вес. % поташа, нанесенных на гранулы кремнезема, как указано в примере 1.

Удельные поверхности трех основ существенно отличаются одна от другой и для различных катализаторов равны,

Катализатор НЬ

Катализатор I35

Катализатор J140

Содержание NagO этих трех катализаторов одинаково (1 вес.%).

После нропитки и прокаливания соответствующие удельные поверхности трех катализаторов оказываются равны, катализатор ri 1, катализатор 1 22 (как и в катализаторе С), катализатор J 83.

Эти три катализатора испытаны на чистом циклогексаноле, полученном гидратацией фенола.

Технологические условия и полученные результаты сведены в табл. 3.

Можно констатировать, что избирательность и стабильность всех трех катализаторов очень хорошие; активность, то есть степень превращения, увеличивается с увеличением поверхности катализатора.

С производственной точки зрения катализатор с большой удельной поверхностью будет выгоднее, так как он позволяет применять более высокие пространственные скорости или работать при более низких температурах.

Пример 5. Этот пример имеет целью показать влияние способа приготовления и особенно того, что порядок выполнения операций пропитки имеет очень большое значение.

Чистый циклогексанол и водород пропускают через катализатор, содержащий 18 вес. % окиси цинка, 6 вес. % окиси кальция и 2 вес. % поташа, нанесенный на гранулах кремнезема, отвечающих следующим структурным характеристикам:

Удельная поверхность, м 1г35

Общий пористый объем, г 115 Содержание Na2O, вес. %1

Технология приготовления катализатора такая же, как и в примере 1, то есть нанесение окиси цинка и окиси кальция производится до нанесения поташа.

Технологические условия те же, что и в примере 2.

Продукт, полученный на выходе реактора имеет следующий состав, вес. %: циклогексанол 26, циклогексанон 73,9, углеводород 0,1, что соответствует степени превращения 74 вес. % и избирательности циклогексанона равной 99,8 вес.,% (смотри катализатор С примера 2).

К концу 20 час работы при тех же технологических условиях продукт, получаемый на выходе реактора имеет следующий состав, вес. %: циклогексанол 26,5, циклогексанон 73,4, углеводороды 0,1, что соответствует степени обращения 73,5 вес. 7о и избирательности но циклогексанону 99,9 вес. %.

Для сравнения те же самые реактивы при тех же условиях пропускают через катализатор с 18 вес. % окиси цинка, 6 вес. % окиси кальция и 2 вес. % поташа, нанесенный на ту же каталитическую основу. Технология приготовления катализатора другая в том смысле, что поташ наносят до осаждения окиси цинка и окиси кальция.

Продукт, полученный на выходе реактора имеет следующий состав, вес. %:

Циклогексанол27

Циклогексанон71,4

Углеводороды1,3

Вода0,3,

что соответствует степени превращения 73 вес. % и избирательности по циклогексанону только 97,8 вес. %.

После 10 час работы при тех же технологических условиях на выходе из реактора получен продукт, имеющий следующий состав, вес. %:

Циклогексанол32

Циклогексанон65

Углеводороды2,4

Вода0,6

то есть степень превращения оказывается равной 68, а избирательность по циклогексанону 95,5 вес. %.

Итак, для того, чтобы иметь стабильный катализатор, отличающийся хорошей избирательностью, оказывается, необходимо следовать технологии, указанной в примере 1.

Ц р и м е р 6. Этот: пример имеет целью показать влияние содержания окисей цинка и кальция на активность, избирательность и стабильность катализатора.

Готовят 3 катализатора; К, L, М с различным содерл анием окиси цинка, осажденной на гранулах кремнезема (структурные характеристики и содержание NajO одинаковы). Удельная поверхность 35 , общий пористый объем 115 г, содержание NagO 1 вес. %.

Авторы

Даты

1973-01-01—Публикация