Изобретение относится к производству галоидированных полимеров, например галоидированных бутилкаучуков, и может быть использовано в нефтехимической и химической промышленности.

Известен способ получения галоидированного бутилкаучука, заключающийся в гетерофазном галоидировании бутилкаучука в инертном по отношению к галогенам растворителе, в котором реакционную смесь разделяют на газовый и жидкостной потоки с последующей их раздельной нейтрализацией (патент РФ 1065428, С 08 F 210/12; С 08 F 8/22, опубл. 07.01.84). Реакцию галоидирования проводят в интенсивном смесителе.

Основным недостатком данного способа является низкая конверсия галогена, не превышающая 80%.

Наиболее близкими по технической сущности к заявляемому является непрерывный способ и устройство для галоидирования эластомеров, в соответствии с которыми хлорирование или бромирование бутилкаучука, растворенного в органическом растворителе, проводят в колонном насадочном аппарате, поддерживая поток эластомера в турбулентном движении. Введение галоидирующего агента в раствор каучука осуществляют при атмосферном давлении и температуре свыше 10oС. Хлорирование (бромирование) бутилкаучука проводят в присутствии инертного газа, как правило азота [Патент РФ 2148589, 7 С 08 С 19/14, С 08 F 8/22, опубл. 10.05.2000].

Для создания турбулентности в реакторе используют насадку, в частности кольца Рашига, и азот, скорость движения которого по реактору ограничивают скоростью захлебывания (инверсии).

Газожидкостную смесь, выходящую из реактора, разделяют на газовый и жидкостной потоки в отдельном аппарате - сепараторе.

Использование данного способа позволяет достичь более высоких значений конверсии галогенов. Однако, как следует из приведенных в описании примеров, высокую конверсию авторы получают благодаря избытку двойных связей (в исходном бутилкаучуке) по отношению к галогену, а не в результате улучшения гидродинамического режима. Более того, при бромировании бутилкаучука даже в таких условиях на выходе из реактора оставались непрореагировавшие исходные двойные связи в каучуке (37%) и свободный бром (8-13% от поданного).

Таким образом, очевидно, что при синтезе галоидированного бутилкаучука таким способом при эквимолярном соотношении галогена к двойным связям нельзя получить каучук с требуемым содержанием связанного галогена (1 г-атом на двойную связь). Для этого требуется как минимум 10%-ный избыток галогена.

Задачей настоящего изобретения является повышение конверсии галогена при получении галоидированных бутилкаучуков.

Указанный результат достигается непрерывным способом галоидирования бутилкаучука, включающим введение хлора или брома в раствор бутилкаучука в инертном по отношению к ним растворителе, смешение хлора или брома с непрерывным потоком указанного раствора бутилкаучука при растворении галогена и его взаимодействии с бутилкаучуком при турбулентном движении раствора с последующей сепарацией газожидкостной смеси и нейтрализации, согласно которому полученный газовый поток перед нейтрализацией направляют на дополнительную стадию для взаимодействия с раствором исходного бутилкаучука.

Указанный способ можно реализовать, используя реакторы колонного типа или интенсивные смесители, обеспечивающие хорошее диспергирование газовой фазы в растворе каучука.

При использовании аппарата колонного типа предпочтительно предусмотреть в нем две зоны взаимодействия галогена и раствора бутилкаучука и две зоны сепарации газожидкостной реакционной смеси и дополнительно установить "глухую"" тарелку. Сепарацию газожидкостной реакционной смеси можно проводить непосредственно в верхней полой части аппарата, а установка "глухой" тарелки, на которую непрерывно подают исходный раствор бутилкаучука, позволяет реализовать и дополнительную стадию взаимодействия газового потока с раствором исходного бутилкаучука.

Сепарацию газожидкостной реакционной смеси можно проводить и в выносном аппарате.

Дополнительную стадию взаимодействия газового потока и исходного раствора бутилкаучука также можно осуществлять в отдельном аппарате колонного типа или в интенсивном смесителе.

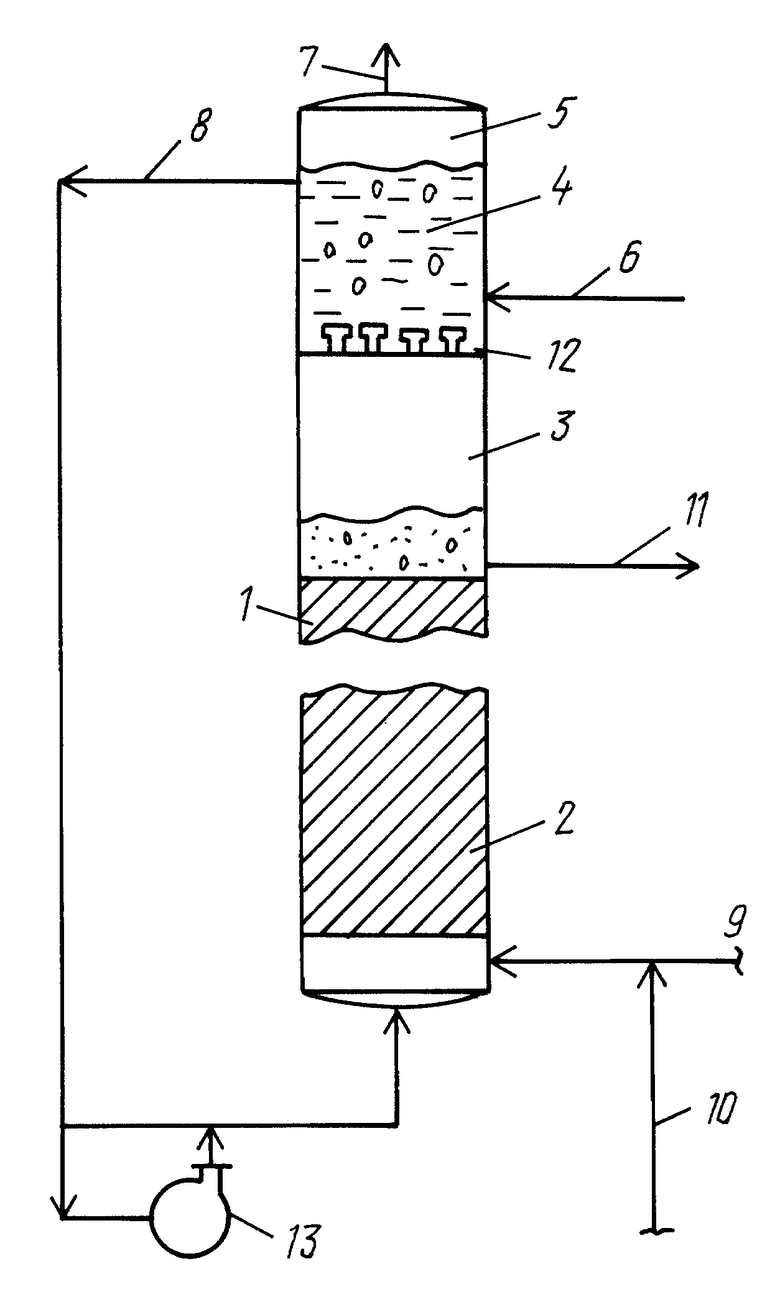

Схема организации потоков для осуществления заявляемого способа в реакторе колонного типа приведена на чертеже.

В реакторе 1 предусмотрены четыре зоны:

- зона проведения основной реакции 2;

- зона сепарации 3;

- зона дополнительного взаимодействия 4;

- зона сепарации 5.

Раствор исходного бутилкаучука подают по линии 6 на "глухую" тарелку реактора 1. Расположение "глухой" тарелки и высоту слоя раствора полимера на ней выбирают, исходя из необходимости преодоления гидравлического сопротивления в зоне 2. В зоне 4 проводят дополнительное взаимодействие бутилкаучука с газовым потоком, например, в барботажном режиме. В зоне сепарации газовую фазу отделяют от жидкой и выводят на нейтрализацию галогеноводорода по линии 7. Жидкую фазу выводят по линии 8 и направляют в зону 2. В нижнюю часть зоны 2 вводят также галоген по линии 9 и инертный газ по линии 10. Основную реакцию в зоне 2 проводят в слое насадки, на тарелках или иных устройствах, обеспечивающих высокое газонаполнение слоя и минимизацию застойных зон. В зоне сепарации 3 раствор галоидированного бутилкаучука отделяют от газовой фазы и выводят из реактора 1 по линии 11 через гидрозатвор (не показан). Газовый поток из зоны сепарации 3 через "глухую" тарелку 12 направляют в зону 4. Для уменьшения высоты аппарата для перекачки раствора полимера с "глухой" тарелки в нижнюю часть можно использовать насос 13. Давление в зоне 2 выдерживают, как правило, выше атмосферного, так как газу необходимо преодолевать сопротивление слоя жидкости, находящейся на "глухой" тарелке, и самой тарелки. Для исключения проскока газа с раствором галобутилкаучука по линии 11 предусматривают гидрозатвор или выносной сепаратор с регулятором давления на газовом потоке и регулятором уровня жидкости в сепараторе.

Представленная на фиг. 1 схема реализации заявляемого способа не ограничивает объем изобретения. Так, например, возможно ведение реакции галоидирования в интенсивных смесителях, а разделение газожидкостной реакционной массы проводить в отдельных сепараторах. Важно, чтобы в любом случае соблюдалась схема организации потоков, а именно: газовый поток после проведения основной реакции необходимо направить на дополнительную стадию для взаимодействия с раствором исходного бутилкаучука, поступающего в реактор.

Бутилкаучук подают на галоидирование в растворе инертного к воздействию галогенов растворителя, в качестве которого могут быть использованы галогенуглеводороды, насыщенные углеводороды, например четыреххлористый углерод, н-гексан, фракция С6-алканов и изоалканов с температурой кипения 65-75oС.

Концентрацию каучука в растворе выдерживают от 5 до 25 мас.% в зависимости от выбранного растворителя и молекулярной массы бутилкаучука. При этом динамическую вязкость растворов выдерживают в пределах 50-300 мПа•с, преимущественно в пределах 1-200 мПа•с.

Галоидирование проводят при температуре 5-50oС и избыточном давлении 0,01-0,5 мПа в реакторах колонного типа или интенсивных смесителях, обеспечивающих хорошее смешение жидкой и газовой фаз (газонаполнение), например при помощи турбинной, пропеллерной, лопастной или другой мешалки.

Галогены подают в газообразном или жидком состоянии. При необходимости галогены подают в виде растворов в растворителе, который используют для растворения каучука, или в другом инертном растворителе. Во избежание местных перегревов галогена в реактор вводят инертный газ, как правило азот.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1.

Синтез хлорбутилкаучука проводят в колонном насадочном аппарате диаметром 50 мм и высотой 1500 мм. В качестве насадки используют кольца Рашига 15х15х2 мм, высота слоя насадки 700 мм. "Глухую" тарелку устанавливают на высоте 1000 мм от низа аппарата (количество отверстий на тарелке 50 шт., диаметр отверстий 5 мм). На "глухую" тарелку подают 10%-ный раствор исходного бутилкаучука в углеводородной фракции С6-алканов и изоалканов (tкип=65-75oC). Штуцер для вывода раствора каучука из зоны дополнительного взаимодействия располагают на высоте 250 мм от "глухой" тарелки. Раствор каучука в зону основного взаимодействия подают насосом через демпферный сосуд.

Параметры ведения процесса и характеристика исходного бутилкаучука приведены ниже:

Подача раствора бутилкаучука - 25 л/ч

Подача хлора - 14,5 нл/ч

Подача азота - 87 нл/ч

Температура - 20oС

Избыточное давление хлора и азота на входе в реактор - 0,01 МПа

Непредельность бутилкаучука - 2 мол.%

Средневязкостная молекулярная масса бутилкаучука - 420000

Раствор хлорбутилкаучука, выходящий из первой зоны сепарации, подвергают нейтрализации, отмывке и водной дегазации для выделения полимера. Далее хлорбутилкаучук сушат под вакуумом при 50oС до постоянной массы и проводят его анализ. Содержание связанного хлора в хлорбутилкаучуке 1,25 мас.%, средневязкостная молекулярная масса 400000.

Хлор в азоте, выходящий после дополнительного взаимодействия с раствором бутилкаучука на "глухой" тарелке, определяют при помощи поглотительного раствора йодистого калия. Свободный хлор в азоте отсутствует.

Расчетная конверсия хлора (по содержанию связанного хлора в хлорбутилкаучуке) составляет 96,4%. Таким образом, остаточное количество свободного (непрореагировавшего) хлора (1,65 г/час) сосредоточено в растворе хлорбутилкаучука, выходящего из реактора, что соответствует концентрации 9.10-3 мас. %.

Пример 2

Синтез бромбутилкаучука проводят аналогично примеру 1. Но в качестве растворителя используют четыреххлористый углерод.

Параметры ведения процесса и характеристика исходного бутилкаучука приведены ниже:

Подача раствора бутилкаучука - 25 л/ч

Подача брома - 75 г/ч

Подача азота - 87 нл/ч

Температура - 30oС

Избыточное давление азота и брома на входе в реактор - 0,01 МПа

Непредельность (содержание исходных двойных связей) бутилкаучука - 1,9 мол.%

Средневязкостная молекулярная масса бутилкаучука - 440000

Раствор бромбутилкаучука, выходящий из первой зоны сепарации, подвергают нейтрализации, отмывке и водной дегазации для выделения полимера. Далее бромбутилкаучук сушат под вакуумом при 50oС до постоянной массы и проводят его анализ. Содержание связанного брома 2,07 мас.%, средневязкостная молекулярная масса 410000.

Бром в азоте, выходящем после дополнительного взаимодействия с раствором бутилкаучука на "глухой" тарелке, определяют при помощи поглотительного раствора йодистого калия. Свободный бром в азоте отсутствует.

Расчетная конверсия брома (по содержанию связанного брома в бромбутилкаучуке) составляет 98,7%. Таким образом, остаточное количество свободного (непрореагировавшего) брома (0,97 г/ч) сосредоточено в растворе бромбутилкаучука, выходящем из реактора, что соответствует концентрации 5•10-3 мас.%.

Пример 3

Синтез хлорбутилкаучука проводят в колонном насадочном аппарате диаметром 50 мм и высотой 700 мм. В качестве насадки используют кольца Рашига 15х15х2 мм, насадкой заполняют весь объем аппарата. Газожидкостную смесь после реакции выводят через верхний штуцер в полый цилиндрический аппарат объемом 8 литров (соотношение высоты к диаметру Н/Д=2:1) для сепарации. Образуемый в результате сепарации газовый поток направляют в интенсивный смеситель объемом 3 литра, снабженный турбинной мешалкой (скорость вращения 300 об/мин). В этот же смеситель подают 10%-ный раствор исходного бутилкаучука в н-гексане.

Параметры ведения процесса и характеристика исходного бутилкаучука аналогичны указанным в примере 1.

Газожидкостную смесь, выходящую из интенсивного смесителя, направляют в полый цилиндрический аппарат объемом 8 л (Н/Д=2:1) для сепарации. Образуемый газовый поток направляют на нейтрализацию хлористого водорода, а раствор каучука - на хлорирование в колонный насадочный аппарат.

Раствор хлорбутилкаучука, выходящий из первого сепаратора, подвергают нейтрализации, отмывке и водной дегазации для выделения полимера. Далее хлорбутилкаучук сушат под вакуумом при 50oС по постоянной массы и проводят его анализ. Содержание связанного хлора в хлорбутилкаучуке 1,24 мас.%, средневязкостная молекулярная масса 405000.

Хлор в азоте, выходящем из второго сепаратора, определяют при помощи поглотительного раствора йодистого калия. Свободный хлор в азоте отсутствует. Расчетная конверсия хлора (по содержанию связанного хлора в хлорбутилкаучуке) составляет 95,6%.

Таким образом, остаточное количество свободного (непрореагировавшего) хлора (2,02 г/ч) сосредоточено в растворе хлорбутилкаучука, выходящем из первого сепаратора, что соответствует концетрации 1,1•10-2 мас.%.

Представленные примеры свидетельствуют о том, что способ галоидирования бутилкаучука по настоящему изобретению позволяет существенно повысить конверсию галогенов по сравнению с ранее известными способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 2001 |

|

RU2186789C1 |

| СПОСОБ ГАЛОИДИРОВАНИЯ БУТИЛКАУЧУКА | 2004 |

|

RU2272813C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ГАЛОИДИРОВАНИЯ ЭЛАСТОМЕРОВ | 2003 |

|

RU2255092C2 |

| Способ получения галоидированного бутилкаучука | 1982 |

|

SU1065428A1 |

| СПОСОБ ГАЛОИДИРОВАНИЯ БУТИЛКАУЧУКА | 2008 |

|

RU2373224C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 2000 |

|

RU2169737C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННЫХ БУТИЛКАУЧУКОВ | 2007 |

|

RU2361882C1 |

| СПОСОБ ВОДНОЙ ОБРАБОТКИ РАСТВОРА ХЛОР(БРОМ)БУТИЛКАУЧУКА | 2001 |

|

RU2209816C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2000 |

|

RU2177956C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ГАЛОИДБУТИЛКАУЧУКА | 2001 |

|

RU2181730C1 |

Изобретение относится к производству галоидированных полимеров, например галоидированных бутилкаучуков, и может быть использовано в нефтехимической и химической промышленности. Непрерывный способ галоидирования бутилкаучука включает введение хлора или брома в раствор бутилкаучука в инертном по отношении к ним растворителе. Смешение галогена с непрерывным потоком указанного раствора полимера при растворении галогена и его взаимодействии с бутилкаучуком при турбулентном движении раствора с последующей сепарацией газожидкостного потока и нейтрализацией. Образуемый при сепарации газовый поток перед его нейтрализацией направляют на дополнительную стадию для взаимодействия с раствором исходного бутилкаучука. Способ позволяет существенно повысить конверсию галогена при получении галоидированных бутилкаучуков. 4 з.п. ф-лы, 1 ил.

| НЕПРЕРЫВНЫЙ СПОСОБ И УСТРОЙСТВО ДЛЯ ГАЛОГЕНИРОВАНИЯ ЭЛАСТОМЕРОВ | 1993 |

|

RU2148589C1 |

| Способ получения галоидированного бутилкаучука | 1982 |

|

SU1065428A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРБУТИЛКАУЧУКА | 2000 |

|

RU2158271C1 |

| US 4548995 A, 22.10.1985. | |||

Авторы

Даты

2002-08-10—Публикация

2001-01-12—Подача