Изобретение относится к цветной металлургии, в частности к получению сплавов на медной основе, содержащих легкоокисляемые компоненты, и может быть использовано при выплавке литейных сплавов, например, хромистых, хромциркониевых бронз и т.п.

Известен целый ряд составов покровных и защитных флюсов, образующих при температурах плавления сплавов жидкие фазы, основным назначением которых является защита расплавленных металлов и сплавов от окисления атмосферным кислородом. Наиболее часто применяются различные композиции, содержащие древесный уголь, силикаты щелочных металлов, техническую буру, криолит, хлорид натрия, бой стекла и др. [1, с.112-142; 2, с.48-50; 3, с.55-56; 4, с. 54-56; 5]. Выбор состава флюса обусловлен выполняемой им функцией - в некоторых случаях достаточно обеспечить изолирование металла от атмосферы, однако чаще флюс должен обладать и некоторой химической активностью по отношению к составляющим расплавленного металла, например восстановительной - т.н. раскисляющей [2, с.48; 3, с.55].

Повышенные требования к раскисляющей способности флюса предъявляются при выплавке сплавов, содержащих легкоокисляющиеся составляющие, такие как, например, кадмий, цинк, хром, цирконий и т.п. Традиционно в этих случаях применяются углеродсодержащие добавки - сажистый углерод, графит и пр. [5]. Основным недостатком таких флюсов является то, что частицы углерода плохо смачиваются расплавленными флюсами и металлами, поэтому процессы диффузии восстановителя в массу расплавов в значительной степени затруднены. Кроме того, подобные флюсы гетерогенны и вследствие этого высоковязки, что отрицательно сказывается на процессе разливки металла. Поэтому при выплавке и литье сплавов на основе меди наибольшее распространение нашли т.н. борные шлаки, содержащие оксиды бора в виде буры, обладающие некоторой раскисляющей способностью [3, с.55].

Наиболее близкой к заявляемой является шлакообразующая смесь для защиты расплавленных металлов от взаимодействия с атмосферой, содержащая оксиды кремния, натрия и бора в следующем весовом соотношении, %: 56-64, 25-30 и 11-16 соответственно [6] . Смесь образует шлаковую фазу с оптимальными при температуре разливки меди и сплавов на ее основе вязкостью и теплопроводностью, однако не проявляет достаточных раскисляющих свойств при выплавке сплавов, содержащих хром и цирконий.

Задача заявляемого изобретения заключается в повышении раскисляющей способности флюса при сохранении его защитных свойств, а также снижение вязкости флюса, что существенно при применении непрерывной разливки сплавов.

Поставленная задача решается в заявляемом изобретении за счет того, что флюс, содержащий оксиды натрия и бора, дополнительно содержит криолит при следующем соотношении ингредиентов, мас.%:

Оксид натрия - 18-20

Криолит - 3-5

Оксид бора - Остальное

Из литературы известно о хорошей рафинирующей способности криолита по отношению к алюминию [3, с. 55,57], однако о предотвращении с его помощью окисления легкоокисляемых легирующих элементов сведений не обнаружено.

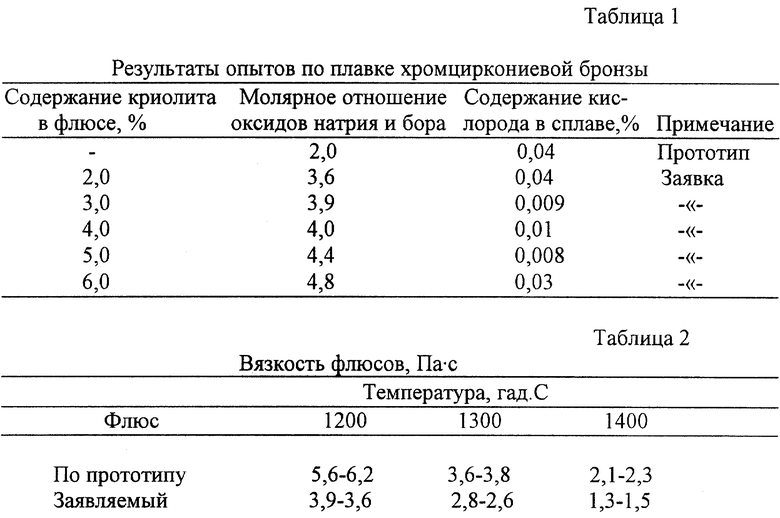

Работоспособность заявляемого флюса, а также решение поставленной задачи подтверждаются следующими экспериментальными данными. Опыты проводили в промышленных условиях на индукционной канальной печи ИЛК-1,5. Выплавляли хромциркониевую бронзу БрХ1Цр, расплавляя медь и легирующие добавки по традиционной технологии. Плавку вели под слоем флюса по прототипу и по заявляемому составу. Заявляемый флюс готовили в следующей последовательности. Сначала расплавляли технический октоборат натрия Na3B8О13, затем вводили криолит и далее наплавляли сплав при рабочей температуре 1300-1350 град С. Расплавы периодически перемешивали, отбирали пробы и разливали. Результаты экспериментов приведены в табл.1. В табл.2 приведены данные о вязкости известного и предлагаемого флюсов.

Представленные результаты свидетельствуют о том, что при использовании заявляемого флюса удается обеспечить содержание кислорода в сплаве не выше 0,01%. Это обстоятельство играет важную роль в стабилизации содержания легкоокисляемых компонентов в сплаве и сокращении их угара. Кроме того, при изучении слитков сплава обнаружено, что при использовании флюса-прототипа содержание циркония в конце литья уменьшалось практически до следов, и концевая часть слитка отбраковывалась, тогда как заявляемый флюс за счет предотвращения окисления позволял получать слиток, отвечавший по содержанию легирующих техническим требованиям и стандартам.

ЛИТЕРАТУРА

1. В.М. Чурсин. Плавка медных сплавов. М.: "Металургия", 1982.

2. Г. М. Волкогон. Производство слитков никеля и никелевых сплавов. М.: "Металлургия", 1976.

3. А. В. Буров. Литье слитков меди и медных сплавов. М.: "Металургия", 1972.

4. Г. М. Волкогон, М.М. Брезгунов, Производство слитков меди и медных с сплавов. М.: "Металлургия", 1980.

5. И.С. Герасимова, О.Д. Молдавский. Покровно-защитные флюсы для плавки и литья медных сплавов. Обзорная информация, вып.4. М.: "Цветметинформация", 1986.

6. А. С. СССР 1764803, МПК В 22 D 27/00, заявл. 09.01.90, опубл. 30.09.92.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ ПЛАВКИ МЕДНЫХ СПЛАВОВ | 1990 |

|

SU1795662A1 |

| ФЛЮС ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ РАСПЛАВА ЛАТУНИ | 2018 |

|

RU2684132C1 |

| ФЛЮС ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ РАСПЛАВА ЛАТУНИ | 2007 |

|

RU2356967C1 |

| Способ получения хромовой бронзы | 2020 |

|

RU2731540C1 |

| ФЛЮС ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ РАСПЛАВА ЛАТУНИ | 2010 |

|

RU2440868C1 |

| Способ получения отливок в индукционной печи | 2016 |

|

RU2626114C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ НИЗКОЛЕГИРОВАННЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2021 |

|

RU2770807C1 |

| Флюс для непрерывного литья кадмиевой бронзы | 1981 |

|

SU1013095A1 |

| ФЛЮС ДЛЯ ПЛАВКИ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2003 |

|

RU2230809C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ЛИТЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2323268C2 |

Изобретение относится к цветной металлургии, в частности к получению сплавов на медной основе, содержащих легкоокисляемые компненты, и может быть использовано при выплавке литейных сплавов. Флюс для плавки указанных сплавов содержит оксиды натрия и бора и криолит при следующем соотношении ингредиентов, мас.%: оксид натрия 28-20, криолит 3-5, оксид бора остальное, обеспечивается повышение раскисляющей способности флюса при сохранении его защитных свойств, а также снижение вязкости флюса. 2 табл.

Флюс для плавки сплавов на медной основе, содержащий легкоокисляемые компоненты, включающий оксиды натрия и бора, отличающийся тем, что он дополнительно содержит криолит при следующем соотношении ингредиентов, мас. %:

Оксид натрия - 18 - 20

Криолит - 3 - 5

Оксид бора - Остальное

| Шлакообразующая смесь для защиты сплава от взаимодействия с атмосферой | 1990 |

|

SU1764803A1 |

| СПОСОБ ПЛАВКИ МЕДНЫХ СПЛАВОВ | 1993 |

|

RU2067128C1 |

| ЧУРСИН В.Н | |||

| Плавка медных сплавов | |||

| - М.: Металлургия, 1982, с.117-120 | |||

| БУРОВ А.В | |||

| Литье слитков меди и медных сплавов | |||

| - М.: Металлургия, 1972, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| ВОЛКОГОН Г.М | |||

| и др | |||

| Производство слитков меди и медных сплавов | |||

| - М.: Металлургия, 1980, с.54-56. | |||

Авторы

Даты

2002-05-20—Публикация

2001-01-30—Подача