Изобретение относится к строительству и промышленности строительных материалов и может быть использовано для изготовления теплоизоляционных и конструкционно-теплоизоляционных материалов и изделий.

Известен состав сырьевой смеси для получения легкого бетона, включающий рисовую шелуху, обработанную 5%-ным раствором извести (Salas I., Alwares M., Veras I. Highweight inulting concretes with rice husk. - Intern. Joernal ot cement composites and zightweight concrete, 1986, Wol. 8, 3, р. 171-180). Недостаток смеси заключается в том, что полученный материал имеет повышенную плотность (1218 кг/м3).

Наиболее близкой по технической сущности к заявляемому изобретению является сырьевая смесь для изготовления опилкобетона, включающая портландцемент, известь, глину, органический заполнитель, песок и воду (Патент 2106322 РФ). Недостатком этой смеси является сложность получения бетона пониженной плотности, необходимость дополнительного уплотнения при формовании изделий, высокий коэффициент теплопроводности. Задачей предлагаемого изобретения является снижение коэффициента теплопроводности, уменьшение плотности бетона, повышение коэффициента конструктивного качества.

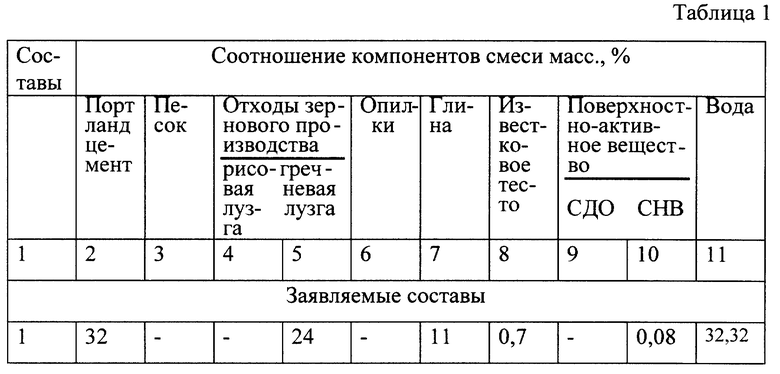

Поставленная задача достигается за счет того, что смесь, включающая портландцемент, органический заполнитель, глину и воду, дополнительно содержит известковое тесто и поверхностно-активное вещество, а в качестве органического заполнителя - отходы зернового производства при следующем соотношении компонентов, мас.%:

Цемент - 32-48

Отходы зернового производства - 16-24

Глина - 6-16

Известковое тесто - 0,4-0,7

Поверхностно-активное вещество - 0,08-0,14

Вода - Остальное

В качестве отхода зернового производства применяют рисовую лузгу, гречневую лузгу, рисовую солому, пшеничную солому, полову и др. Можно использовать также измельченный камыш. В качестве поверхностно-активного вещества применяют СДО - смолу древесную омыленную (ТУ 13-05-02-83), СНВ - смолу нейтрализованную воздухововлекающую (ТУ 81-05-75-74) и др.

Применение рисовой лузги и других отходов зернового производства вместо опилок позволяет значительно уменьшить негативное влияние веществ, выделяемых из органического заполнителя, что способствует более быстрому нарастанию прочности, сохранению устойчивой структуры бетона, уменьшению средней плотности и снижению коэффициента теплопроводности. Кроме того, при использовании этих отходов решаются экологические проблемы, поскольку они уничтожаются посредством сжигания, а только в Краснодарском крае ежегодно образуется 40 тыс. тонн рисовой лузги. Добавка поверхностно-активного вещества способствует повышению подвижности смеси и позволяет производить ее уплотнение практически без вибрирования, так как она хорошо распределяется по форме, что способствует получению бетона с пониженной плотностью и лучшими теплозащитными свойствами. Сочетание глины и поверхностно-активного вещества дает новый эффект - повышение прочностных показателей бетона или снижение расхода цемента при одинаковой прочности. Это объясняется образованием новых соединений, способствующих упрочнению структуры бетона. При малых добавках глины менее 6% повышение прочности незначительно, а при содержании глины более 16% прочность продолжает увеличиваться, но в меньшей степени, но одновременно растет и плотность бетона, что снижает его теплозащитные свойства.

Сырьевую смесь готовят путем смешения всех компонентов в смесителе, а затем укладывают ее в формы и выдерживают при нормальных условиях в течение 28 суток.

Пример конкретного выполнения. Перемешивают в смесителе 444 г портландцемента М500; 240 г рисовой лузги; 84 г глины; 6,6 г известкового теста; 1,3 г смолы древесной омыленной и 424 мл воды. Заполняют полученной смесью формы и испытывают образцы бетона через 28 суток твердения во влажных условиях.

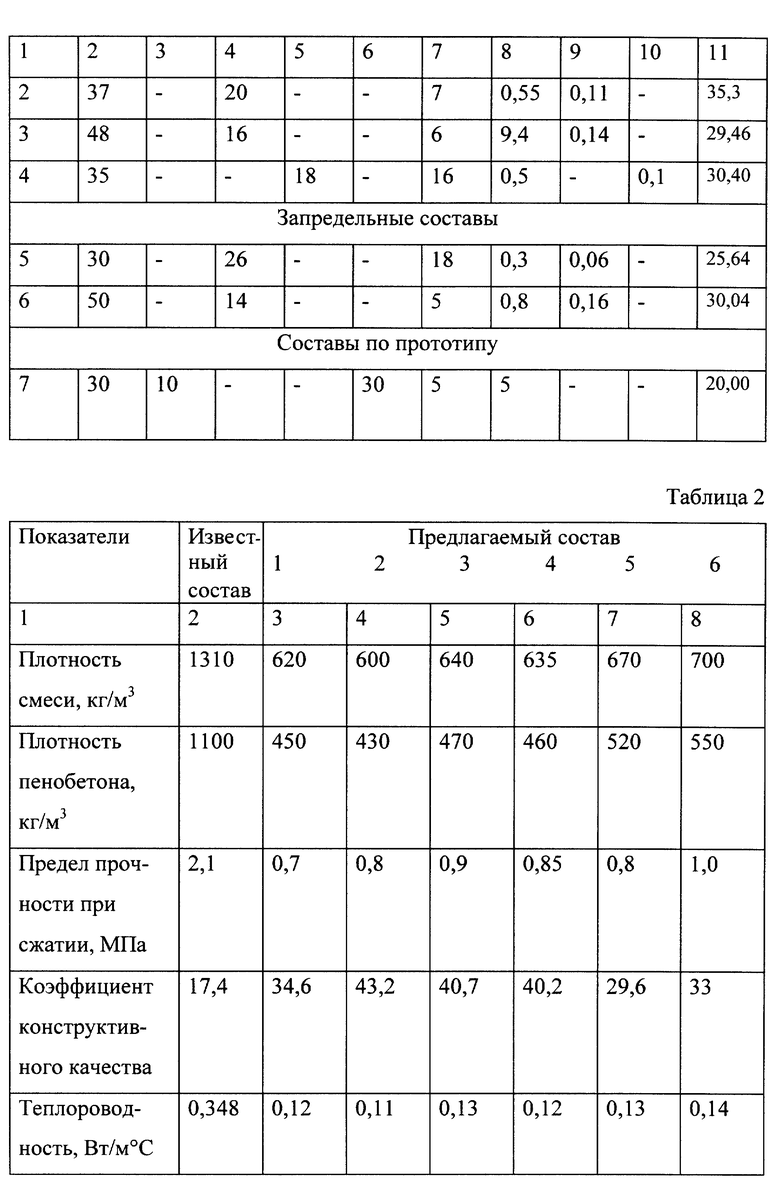

Состав смесей приведен в табл.1, а свойства смесей и бетона - в табл. 2. Для сравнения были изготовлены образцы бетона по прототипу.

Из данных табл. 2 следует, что в заявленных составах средняя плотность ниже, а коэффициент конструктивного качества, представляющий собой отношение прочности в кг/см2 к квадрату плотности в т/м3, выше чем у прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства конструкционно-теплоизоляционных и теплоизоляционных строительных изделий на основе рисовой шелухи | 2021 |

|

RU2766182C1 |

| БЕТОННАЯ СМЕСЬ "БИОМИН" | 2004 |

|

RU2258680C1 |

| Бетонная смесь | 2023 |

|

RU2804035C1 |

| ОГНЕЗАЩИТНАЯ СЫРЬЕВАЯ СМЕСЬ | 2008 |

|

RU2372314C1 |

| ФИБРОГИПСОВЕРМИКУЛИТОБЕТОННАЯ СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2597336C1 |

| БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2433974C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2008 |

|

RU2385851C1 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ЛЕГКОГО БЕТОНА НА ОРГАНИЧЕСКОМ ЗАПОЛНИТЕЛЕ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ | 2017 |

|

RU2708421C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОБЕТОНА | 2009 |

|

RU2415111C1 |

| ОГНЕЗАЩИТНАЯ ФИБРОВЕРМИКУЛИТОПЕМЗОБЕТОННАЯ СЫРЬЕВАЯ СМЕСЬ | 2017 |

|

RU2671010C2 |

Изобретение относится к строительству и промышленности стройматериалов и может быть использовано для изготовления теплоизоляционных и конструкционно-теплоизоляционных материалов и изделий. Технический результат: уменьшение плотности бетона и повышение коэффициента конструктивного качества. Сырьевая смесь включает, мас.%: портландцемент 32-48, отходы зернового производства 16-24, глина 6-16, известковое тесто 0,4-0,7, поверхностно-активное вещество 0,08-0,14, вода остальное. Сырьевую смесь готовят путем смешения всех компонентов в смесителе. 7 з.п. ф-лы, 2 табл.

Портландцемент - 32-48

Отходы зернового производства - 16-24

Глина - 6-16

Известковое тесто - 0,4-0,7

Поверхностно-активное вещество - 0,08-0,14

Вода - Остальное

2. Сырьевая смесь по п. 1, отличающаяся тем, что в качестве отхода зернового производства она содержит рисовую лузгу.

| ОПИЛКОБЕТОН | 1996 |

|

RU2106322C1 |

| Сырьевая смесь для изготовления арболита | 1988 |

|

SU1609771A1 |

| ПЕНОГЛИНОБЕТОН | 1996 |

|

RU2098391C1 |

| НАНАЗАШВИЛИ И.Х | |||

| Строительные материалы из древесно-цементной композиции | |||

| - Л.: Стройиздат, Ленинградское отделение, 1990, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| КОРОТАЕВ Э.И | |||

| и др | |||

| Производство строительных материалов из древесных отходов | |||

| М.: Лесная промышленность, 1972, с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

2002-06-10—Публикация

2000-08-15—Подача