Изобретение относится к области металлургического производства, конкретно, к производству холоднокатаного листа и комплектации оборотного парка валков соответствующего прокатного цеха.

Себестоимость производства холоднокатаного листа в значительной степени зависит от затрат на рабочие и опорные валки непрерывных и дрессировочных станов.

Анализ причин расходования закаленного слоя рабочих валков на ряде станов показал, что, наряду с причинами технологического характера (навары, порезы, вмятины, задиры), свыше 50% закаленного слоя сошлифовывают с валков, вываленных из рабочих клетей вследствие плановых перевалок, т.е. по естественному износу, причем средний съем за одну перешлифовку составляет 0,2-0,4 мм, превышая нормативный съем (0,05-0,10 мм) в 2-5 раз.

Одна из причин перерасхода закаленного слоя валков заключается в том, что при подготовке валков к прокатке, их комплектацию в пары для завалки в рабочие клети в большинстве цехов осуществляют, как правило, непосредственно при шлифовке, при этом, чтобы уложиться в допустимый диапазон разности диаметров бочек (составляющий, обычно, 2 мм), сошлифовывают с валка большего диаметра "здоровый" закаленный слой. Данные статистического учета ряда станов показывают, что на подгонку по диаметру расходуется 10-15% закаленного слоя. Такая технология подготовки валков приводит к неоправданному росту их удельного расхода и - как следствие - к увеличению доли расходов по переделу в себестоимости продукции.

Оптимальный съем закаленного слоя при плановых перешлифовках следует определять, исходя из необходимости полного удаления поверхностных дефектов и следов износа, а также выполнения заданной профилировки бочки. Обеспечение этих требований возможно, если отказаться от технологии комплектации валков в пары путем подгонки их диаметров на вальцешлифовальных станках.

Рациональная подготовка валков должна предусматривать подбор их в пары из числа отшлифованных валков, уже находящихся на стеллаже перед станом. Но для этого необходимо постоянно поддерживать на стеллаже такой запас отшлифованных валков, который гарантировал бы при перевалке стана возможность подобрать для каждой рабочей клети хотя бы одну пару валков с разностью диаметров, не превышающей допустимого значения.

Выполнение этого требования осложняется тем, что для каждой рабочей клети технологической инструкцией задан определенный диапазон диаметров бочки рабочих валков, связанный с установленными маршрутами их перемещения по клетям по мере перешлифовок.

Однако выдержать на практике установленные маршруты и диапазоны диаметров, особенно для первых клетей непрерывных станов, в большинстве случаев невозможно, т. к. значительная часть рабочих валков выходит из строя и списывается, не достигая минимального диаметра. Например, на 5-клетевом стане 1700 ОАО "Северсталь" в диапазон диаметров 570-584 мм, установленный для 1-й и 2-й клетей, попадало в 1997-1998 г.г. менее 3% валков, находящихся в эксплуатации. В таких условиях для 1-й и 2-й клети не только крайне трудно скомплектовать парные валки с расхождением диаметров бочки до 2 мм, но и чаще всего невозможно подобрать валки с диаметром менее 584 мм, поэтому, вынужденно отступая от регламентированного маршрута, на 1-ю и 2-ю клети устанавливали рабочие валки с диаметрами 590-594 мм и более. Указанная практика характерна для многих отечественных станов холодной прокатки, и причина этого - отсутствие научно обоснованного способа комплектации оборотного парка валков, исключающего их подгонку по диаметрам.

Известен способ комплектации оборотного парка валков стана холодной прокатки, включающий учет оборачиваемости валков при формировании их оборотного парка (см., например, "Методические указания по расчету норм расхода прокатных валков", М., ВНИИОчермет, 1978г.).

В известном способе комплектация валков включает подгонку пар валков по диаметрам путем их подбора, а приемы оптимальной комплектации оборотного парка валков с точки зрения минимизации количества валков в оборотном парке не предусмотрены.

Задачей изобретения является оптимальная комплектация оборотного парка валков, позволяющая минимизировать количество валков в оборотном парке и исключить подгонку пар валков по диаметрам путем их подбора.

Указанная задача решается тем, что в способе комплектации оборотного парка валков стана холодной прокатки листа, включающем учет оборачиваемости валков при формировании их оборотного парка, согласно изобретению, комплектуют полный оборотный парк валков в количестве:

N=nшл+nз.о.,

где nшл - количество отшлифованных валков на стеллаже перед станом, гарантирующее, с вероятностью не менее 95%, комплектование для каждой рабочей клети пары валков без подгонки по диаметру;

nз.о. - запас рабочих валков с учетом оборачиваемости, т.е. времени, необходимого на перевалки, сборки, разборки, транспортировки, выдержку перед шлифовкой для полного остывания, предварительный подогрев перед прокаткой; при этом nшл определяют как:

nшл=nшл.1•кв.п.,

где nшл.1 - количество отшлифованных валков на стеллаже перед станом для одного варианта их профилировок, гарантирующее комплектацию в пары без подгонки по диаметру;

кв.п. - количество вариантов профилировок валков, используемых для прокатки всех групп сортамента на стане, а nз.о. определяют как:

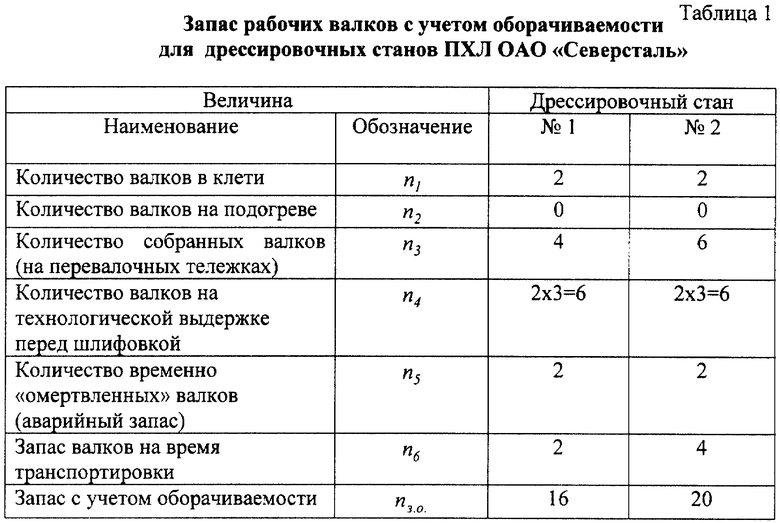

nз.о.=n1+n2+n3+n4+n5+n6,

где n1 - количество валков, находящихся в рабочих клетях;

n2 - количество отшлифованных и собранных с подушками валков, находящихся на технологическом подогреве перед прокаткой;

n3 - количество отшлифованных и собранных с подушками валков, находящихся на перевалочных тележках перед станом;

n4 - количество валков, вываленных из стана и находящихся перед вальцешлифовальным станком на технологической выдержке до полного остывания;

n5 - количество временно омертвленных валков, требующих более длительной выдержки и шлифовки для устранения наваров, приваров подшипников к шейкам и других подобных дефектов;

n6 - количество валков, используемых как запас на время транспортировки между станом и вальцешлифовальной мастерской.

Кроме того, величину nшл.1 определяют, используя следующую последовательность операций:

1) в заданном диапазоне диаметров бочки отшлифованных валков (Dmin-Dmax) определяют вероятность того, что из nшл.1 отшлифованных валков, оказавшихся на стеллаже перед станом, для каждой рабочей клети найдется, как минимум, одна пара валков, удовлетворяющая условию:

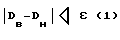

|Dв-Dн|<ε, (1)

где Dв и Dн - диаметры бочки верхнего и нижнего валков,

ε - предельно допустимая разность их диаметров, установленная технологической инструкцией;

2) генерируют в компьютере случайную последовательность диаметров, распределенных по нормальному закону, с заданными параметрами Dср и σ,

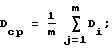

где Dср - среднее значение диаметра:

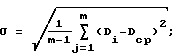

σ - среднеквадратичное отклонение (характеристика рассеяния) диаметров:

3) задав большое число вычислительных экспериментов: k≥50000, автоматически выполняют имитационное моделирование:

а) последовательно задают увеличивающееся количество отшлифованных валков на стеллаже ni, начиная с ni=2, с шагом, равным 1, т.е.

ni=2; 3; 4; 5 и т.д.;

б) для каждого значения ni формируют k случайных комбинаций из ni диаметров: D1; D2;...Dni;

с) каждую комбинацию из ni диаметров проверяют на выполнение условия (1), и если хотя бы для одной пары диаметров (Dj; Dq) в этой комбинации условие (1) выполнено, т.е. |Dj-Dq|≤ε (2≤j≤ni; 2≤q≤ni), то результат эксперимента для данной комбинации диаметров считают положительным, и в этом случае фиксируемое количество положительных экспериментов Si увеличивают на единицу:

S=S1+1;

d) перебрав "k" случайных комбинаций диаметров, определяют суммарное количество положительных экспериментов Siсум для заданного числа отшлифованных валков ni, находящихся на стеллаже перед станом;

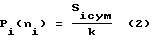

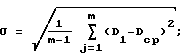

e) определяют вероятность выполнения условия (1) для случая, когда на стеллаже имеется ni рабочих валков:

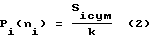

4) повторяют последовательно операции 3b, 3с, 3d для каждого очередного значения ni, увеличивающегося на 1, до тех пор, пока значение вероятности по формуле (2) не достигнет значения:

Рi(ni)≥0,95, (3)

практически гарантирующего выполнение условия (1);

5) согласно значению ni, удовлетворяющему неравенству (3), комплектуют необходимое количество отшлифованных рабочих валков на стеллаже перед станом nшл, для одного варианта профилировок.

Способ поясняется графиками.

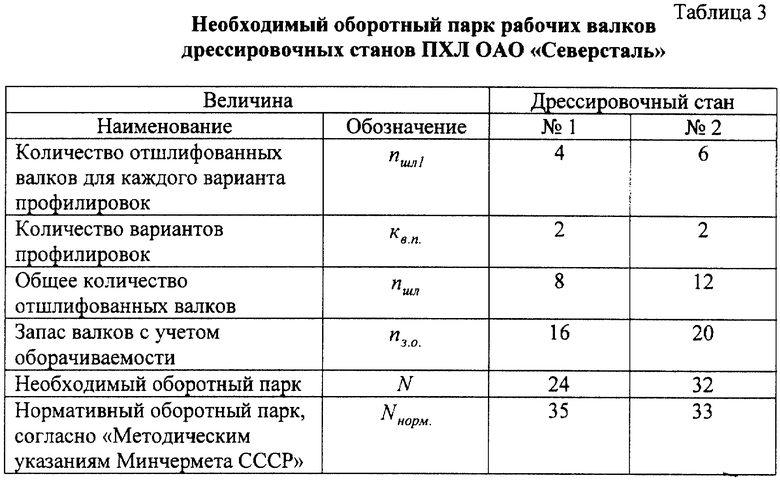

Фиг. 1 - гистограммы фактического и расчетного распределений диаметров рабочих валков дрессировочного стана 2.

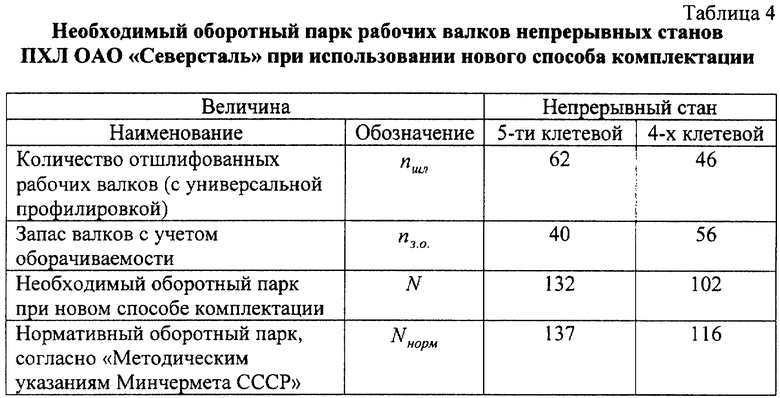

Фиг. 2 - вероятности комплектации в пару рабочих валков дрессировочного стана 2.

Ниже приводятся обоснование способа согласно изобретению и примеры конкретного осуществления способа для одноклетевого дрессировочного стана "1700" 2 ОАО "Северсталь" и аналогичного дрессировочного стана "1700" 1 ОАО "Северсталь". Далее будет также приведен пример использования способа для многоклетьевого (к-клетьевого) стана холодной прокатки листа.

Рассмотрим пример конкретного осуществления способа для одноклетевого дрессировочного стана "1700", 2 ПХЛ ОАО "Северсталь" и аналогичного дрессировочного стана 1.

Согласно изобретению, полный оборотный парк валков комплектуют в количестве:

N=nшл+nз.о.,

где

nшл=nшл.1•kв.п.,

nз.о.=n1+n2+n3+n4+n5+n6.

Величины nз.о., n1, n2, n3, n4, n5, n6 для дрессировочных станов 1 и 2 представлены в таблице 1.

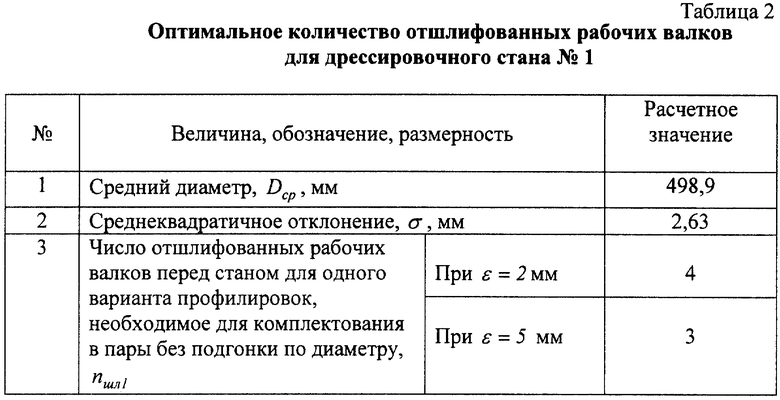

Величину nшл.1, согласно изобретению, находим следующим образом:

1) в диапазоне диаметров бочки отшлифованных валков (470-502 мм), определяем вероятность того, что из "nшл.1" отшлифованных валков, оказавшихся на стеллаже перед станом, для каждой рабочей клети найдется, как минимум, одна пара валков, удовлетворяющая условию: |Dв-Dн|<2 мм;

2) генерируем в компьютере случайную последовательность диаметров, распределенных по нормальному закону с заданными параметрами Dcp и σ.

Значения Dср и σ для дрессировочного стана 1 представлены в таблице 2.

3) задавая большое число вычислительных экспериментов: k≥50000, автоматически выполняем имитационное моделирование:

a) последовательно задаем количество валков на стеллаже ni, начиная с ni=2; ni=2; 3, 4; 5 и т.д.;

b) для каждого значения ni формируем "k" случайных комбинаций из ni диаметров: D1; D2;...Dni;

c) каждую комбинацию из ni диаметров проверяем на выполнение условия |Dв-Dн|<2 мм, а если хотя бы для одной пары диаметров (Dj; Dq) в этой комбинации условие выполняется, т.е.

|Dj-Dq|≤2 мм (2≤j≤ ni; 2≤q≤ni),

то результат эксперимента для данной комбинации диаметров считаем положительным, и, согласно изобретению, фиксируемое количество положительных экспериментов S1 увеличиваем на единицу: S=S1+1;

d) перебрав "k" случайных комбинаций диаметров, определяем суммарное количество положительных экспериментов Siсум для заданного количества отшлифованных валков ni, находящегося на стеллаже перед станом;

e) определяем вероятность выполнения условия |Dв-Dн|<2 мм для случая, когда на стеллаже имеется ni рабочих валков.

Гистограмма фактического и расчетного распределений диаметров рабочих валков дрессировочного стана 2 представлена на фиг.1. По интервалам ΔD=4 мм в рабочем диапазоне 470-502 мм, Р - фактическая (_ _ _) и расчетная (_____) вероятности (в процентах) попадания диаметров в соответствующие интервалы;

4) повторяем последовательно операции 3b, 3с, 3d для каждого очередного значения ni, увеличивающегося на 1, до тех пор, пока значение вероятности по формуле (2) не достигнет значения Рi(ni)≥0,95, гарантирующего выполнение условия (1);

5) согласно значению ni, удовлетворяющему неравенству (3), комплектуем необходимое количество отшлифованных рабочих валков на стеллаже перед станом nшл, для одного варианта профилировок.

Вероятности комплектации в пару рабочих валков дрессировочного стана 2 представлены на фиг. 2: кривая 1 - при допустимой разнице диаметров парных валков ε =2 мм; кривая 2 - при ε =5 мм; Р - вероятность; ni - количество отшлифованных валков перед станом.

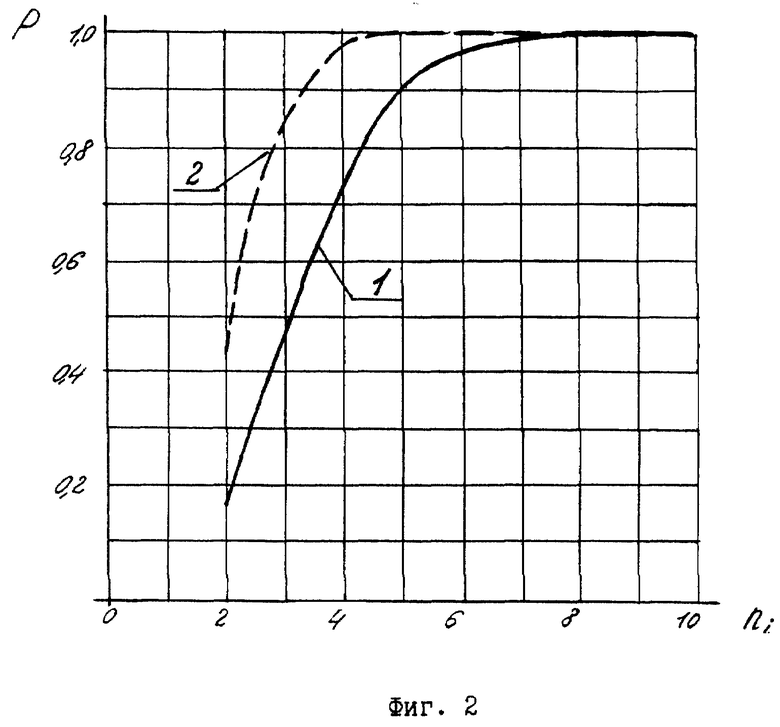

Необходимое количество отшлифованных рабочих валков на стеллаже перед станом nшл для дрессировочных станов 1, 2, а также величины N и nшл.1, согласно изобретению, приведены в таблице 3.

После проведения описанных действий, предусмотренных новым способом комплектации оборотного парка валков стана холодной прокатки, получили скорректированные величины оборотного парка рабочих валков дрессировочных станов 1 и 2. Их использование обеспечивает оптимальную комплектацию оборотного парка валков, позволяющую минимизировать количество валков в оборотном парке на 3-31%, а также исключить подгонку парка валков по диаметрам путем их подбора.

Рассмотрим пример использования описанного способа для многоклетьевого стана холодной прокатки.

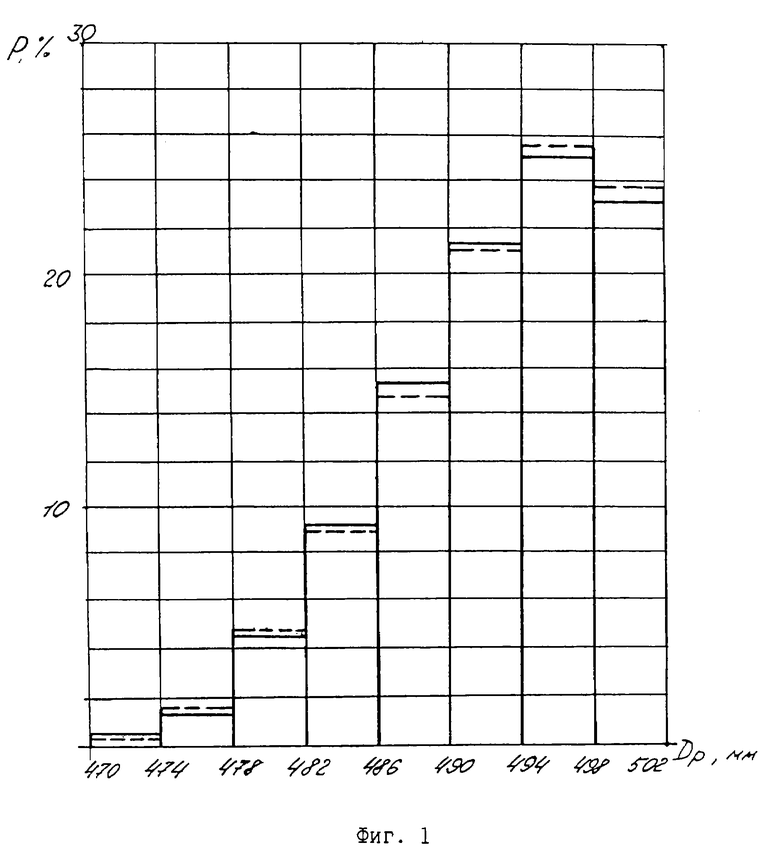

С учетом перехода непрерывных 4- и 5-клетевых станов "1700" ПХЛ ОАО "Северсталь" на универсальную профилировку рабочих валков, необходимый оборотный парк этих станов будет определяться следующими величинами nшл, nз.о., N, Nнорм, представленными в таблице 4.

При использовании нового способа комплектации оборотного парка валков на непрерывных станах также решается задача оптимальной комплектации оборотного парка, что позволяет, исключив подгонку по диаметру, уменьшить оборотный парк на 4-12%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 2000 |

|

RU2184004C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1998 |

|

RU2131311C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2000 |

|

RU2189876C2 |

| СПОСОБ ОПТИМИЗАЦИИ РЕЖИМА ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ ЛИСТОВОГО СТАНА | 2000 |

|

RU2186642C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2000 |

|

RU2185258C2 |

| СПОСОБ НАСТРОЙКИ КЛЕТИ "КВАРТО" НЕПРЕРЫВНОГО СТАНА | 2001 |

|

RU2218222C2 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ПОЛОСЫ ОТ ОКАЛИНЫ | 1994 |

|

RU2073573C1 |

| УСТРОЙСТВО АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ЦИЛИНДРИЧЕСКОГО ПРОКАТА ОТ ОКАЛИНЫ | 1995 |

|

RU2087221C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПОДШИПНИКОВЫХ УЗЛОВ РАБОЧИХ ВАЛКОВ ПРОКАТНОГО СТАНА | 2001 |

|

RU2203750C2 |

| ТЯГОВОЕ УСТРОЙСТВО ВОЛОЧИЛЬНОГО СТАНА | 1993 |

|

RU2029643C1 |

Изобретение относится к металлургическому производству, конкретно к производству холоднокатаного листа и комплектации оборотного парка валков соответствующего прокатного цеха. Задача изобретения - минимизация количества валков и исключение подгонки пар валков. Новым в способе является то, что комплектуют полный оборотный парк валков в количестве N=nшл+nз.о, где nшл - количество отшлифованных валков на стеллаже перед станом, гарантирующее с вероятностью не менее 95% комплектование для каждой рабочей клети пары валков без подгонки по диаметру; nз.о - запас рабочих валков с учетом оборачиваемости, т. е. времени, необходимого на перевалки, сборки, разборки, транспортировки, выдержку перед шлифовкой для полного остывания, предварительный подогрев перед прокаткой; при этом nшл определяют как nшл= nшл.1•кв.п, где nшл.1 - количество отшлифованных валков на стеллаже перед станом для одного варианта их профилировок, гарантирующее комплектацию в пары без подгонки по диаметру; кв.п. - количество вариантов профилировок валков, используемых для прокатки всех групп сортамента на стане, а nз.о определяют как nз.о= n1+n2+n3+n4+n5+n6, где n1 - количество валков, находящихся в рабочих клетях; n2 - количество отшлифованных и собранных с подушками валков, находящихся на технологическом подогреве перед прокаткой; n3 - количество отшлифованных и собранных с подушками валков, находящихся на перевалочных тележках перед станом; n4 - количество валков, вываленных из стана и находящихся перед вальцешлифовальным станком на технологической выдержке до полного остывания; n5 - количество временно омертвленных валков, требующих более длительной выдержки и шлифовки для устранения наваров, приваров подшипников к шейкам и других подобных дефектов; n6 - количество валков, используемых как запас на время транспортировки между станом и вальцешлифовальной мастерской. Изобретение обеспечивает изменение оборотного парка валков на 4-12% за счет подбора пар, исключающего подгонку валков. 1 з.п. ф-лы, 2 ил., 4 табл.

N= nшл.+nз.о.,

где nшл. - количество отшлифованных валков на стеллаже перед станом, гарантирующее с вероятностью не менее 95% комплектование для каждой рабочей клети пары валков без подгонки по диаметру;

nз.о. - запас рабочих валков с учетом оборачиваемости, т. е. времени, необходимого на перевалки, сборки, разборки, транспортировки, выдержку перед шлифовкой для полного остывания, предварительный подогрев перед прокаткой; при этом nшл. определяют как

nшл.= nшл.1•кв.п.,

где nшл.1 - количество отшлифованных валков на стеллаже перед станом для одного варианта их профилировок, гарантирующее комплектацию в пары без подгонки по диаметру;

кв.п. - количество вариантов профилировок валков, используемых для прокатки всех групп сортамента на стане,

а nз.о. определяют как

nз.о.= n1+n2+n3+n4+n5+n6,

где n1 - количество валков, находящихся в рабочих клетях;

n2 - количество отшлифованных и собранных с подушками валков, находящихся на технологическом подогреве перед прокаткой;

n3 - количество отшлифованных и собранных с подушками валков, находящихся на перевалочных тележках перед станом;

n4 - количество валков, вываленных из стана и находящихся перед вальцешлифовальным станком на технологической выдержке до полного остывания;

n5 - количество временно омертвленных валков, требующих более длительной выдержки и шлифовки для устранения наваров, приваров подшипников к шейкам и других подобных дефектов;

n6 - количество валков, используемых как запас на время транспортировки между станом и вальцешлифовальной мастерской.

1) в заданном диапазоне диаметров бочки отшлифованных валков (Dmin-Dmax) определяют вероятность того, что из nшл.1 отшлифованных валков, оказавшихся на стеллаже перед станом, для каждой рабочей клети найдется, как минимум, одна пара валков, удовлетворяющая условию

где Dв и Dн - диаметры бочки верхнего и нижнего валков;

ε - предельно допустимая разность их диаметров, установленная технологической инструкцией;

2) генерируют в компьютере случайную последовательность диаметров, распределенных по нормальному закону, с заданными параметрами Dср и σ, где Dcp - среднее значение диаметра:

σ - среднеквадратичное отклонение (характеристика рассеяния) диаметров:

3) задав большое число вычислительных экспериментов: k≥50000, автоматически выполняют имитационное моделирование: а) последовательно задают увеличивающееся количество отшлифованных валков на стеллаже, ni, начиная с ni= 2, с шагом, равным 1, т. е. ni= 2; 3; 4; 5 и т. д. ; б) для каждого значения ni формируют k случайных комбинаций из ni диаметров: D1; D2; . . . Dni; c) каждую комбинацию из ni диаметров проверяют на выполнение условия (1), и если хотя бы для одной пары диаметров (Dj; Dq) в этой комбинации условие (1) выполнено, т. е. |Dj-Dq|≤ε(2≤j≤ni; 2≤q≤nl), то результат эксперимента для данной комбинации диаметров считают положительным и в этом случае фиксируемое количество положительных элементов S1 увеличивают на единицу: S= S1+1; d) перебрав k случайных комбинаций диаметров, определяют суммарное количество положительных экспериментов Siсум для заданного числа отшлифованных валков ni, находящихся на стеллаже перед станом; е) определяют вероятность выполнения условия (1) для случая, когда на стеллаже имеется ni рабочих валков:

4) повторяют последовательно операции 3b, 3с, 3d для каждого очередного значения ni, увеличивающегося на 1, до тех пор, пока значение вероятности по формуле (2) не достигнет значения:

Рi(n)≥0,95, (3)

практически гарантирующего выполнение условия (1);

5) согласно значению ni, удовлетворяющему неравенству (3), комплектуют необходимое количество отшлифованных рабочих валков на стеллаже перед станом nшл. для одного варианта профилировок.

| Методические указания по расчету норм расхода прокатных валков | |||

| - М.: ВНИИОЧЕРМЕТ, 1978 | |||

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНЫХ ВАЛКОВ | 1999 |

|

RU2147946C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ СТАНА ХОЛОДНОЙ ПРОКАТКИ | 1992 |

|

RU2015756C1 |

Авторы

Даты

2002-06-20—Публикация

2000-05-15—Подача