Изобретение относится к области металлургии, конкретно к прокатному производству, и касается технологии охлаждения прокатных валков листовых станов горячей и холодной прокатки.

Известен способ оптимизации режима охлаждения прокатных валков листового стана, включающий охлаждение каждого валка путем подачи на его поверхность струй жидкого охладителя через форсунки, установленные в коллекторах рядами параллельно оси валка, управление расходом охладителя через каждый коллектор регулирующими клапанами, контроль расхода охладителя, проходящего через каждый коллектор, с помощью расходомеров (см., например, Гарбер Э.А., Гончарский А.А., Шаравин М.П. "Технический прогресс систем охлаждения прокатных станов", - М.: Металлургия, 1991, с. 193-197). Данный способ наиболее близок к изобретению по совокупности признаков и может быть принят за ближайший аналог.

Известный способ не предусматривает выбора таких режимов охлаждения валков, которые создавали бы наиболее эффективный теплообмен между валком и жидким охладителем. В результате валки при прокатке могут перегреваться, нарушается стабильность их теплового профиля, что приводит к ухудшению качества проката, снижается стойкость, а следовательно, срок службы валков, внеплановые перевалки отрицательно влияют на производительность стана.

Задачей изобретения является повышение эффективности теплообмена валков с жидким охладителем за счет оптимизации режимов подачи жидкого охладителя и тем самым повышение стойкости валков, стабилизация их теплового профиля, что в конечном счете ведет к улучшению качества проката и повышению производительности стана.

Указанная задача решается тем, что в способе оптимизации режима охлаждения прокатных валков листового стана, включающем охлаждение каждого валка путем подачи на его поверхность струй жидкого охладителя через форсунки, установленные в коллекторах рядами параллельно оси валка, управление расходом охладителя через каждый коллектор регулирующими клапанами, контроль расхода охладителя, проходящего через каждый коллектор, с помощью расходомеров, согласно изобретению устанавливают с помощью регулирующих клапанов максимально возможный суммарный расход охладителя, подаваемого на валки через все коллекторы, с помощью расходомеров определяют индивидуальный расход V [м3/ч] охладителя через каждый коллектор, определяют для каждого коллектора "плотность облива" как V11=V/F [м3/ч•м2], где F [м2] - фактическая площадь поливаемой охладителем поверхности каждого валка, сравнивают плотность облива каждого валка с оптимальной, равной 180. . . 220 [м3/ч•м2] , там, где V11 > 220 [м3/ч•м2], уменьшают расход до попадания в указанный оптимальный диапазон, а там, где V11 < 180 [м3/ч•м2], увеличивают расход до попадания в указанный оптимальный диапазон, используя при этом высвободившиеся излишки расхода предыдущих коллекторов, если же этих излишков недостаточно для увеличения расхода до 180 [м3/ч•м2] хотя бы в одном из коллекторов, уменьшают расходы в коллекторах, где они близки к максимальной границе оптимального диапазона, не выходя за нижнюю границу этого диапазона, и дополнительно высвободившиеся излишки расходов используют для восполнения расхода в тех коллекторах, расход в которых ниже 180 [м3/ч•м2], до входа в оптимальный диапазон или максимального приближения к его нижней границе, далее определяют расход охладителя через каждую форсунку Vф [м3/ч] как Vф [м3/ч] = V/n, где n - количество форсунок в коллекторе, затем по известной расходной характеристике форсунки, содержащей зависимость давления форсунки от расхода р=f(Vф), определяют искомые давления в форсунках для каждого коллектора и вводят эти давления в оптимальный диапазон 5 ати > р > 2 ати путем варьирования площади выходного отверстия форсунок, т.е. повышая ее при р > 5 ати и уменьшая ее при р < 2 ати.

Сущность способа заключается в следующем.

Проведенными исследованиями процесса теплообмена между бочкой валка и жидким охладителем (путем разработки математической модели процесса теплообмена и путем проведения соответствующих экспериментов, подтвердивших результаты расчетов по математической модели) установлено, что существуют оптимальный диапазон удельного (на единицу площади охлаждаемой поверхности) расхода охладителя (или "плотности облива") и оптимальный диапазон давления охладителя, выходящего из форсунки. При нахождении каждого из указанных параметров охладителя соответственно в этих диапазонах процесс теплообмена между валком и охладителем протекает наиболее эффективно. Найдены также конкретные числовые параметры, определяющие указанные диапазоны: для удельного - на единицу площади валка - расхода охладителя ("плотности облива") этот диапазон соответствует 180...220 [м3/ч•м2], а для давления охладителя он соответствует 5...2 ати. На основе полученных результатов исследований разработана технология настройки системы охлаждения валков стана, позволяющая ввести реальные параметры охладителя в указанные диапазоны без увеличения общего расхода охладителя и тем самым оптимизировать процесс охлаждения валков со всеми вытекающими отсюда положительными следствиями, указанными выше.

Особенность способа заключается еще и в том, что разработана именно такая последовательность операций, при которой оптимизация одного из параметров (давления) не влияет на уже проведенную ранее оптимизацию другого параметра ("плотности облива").

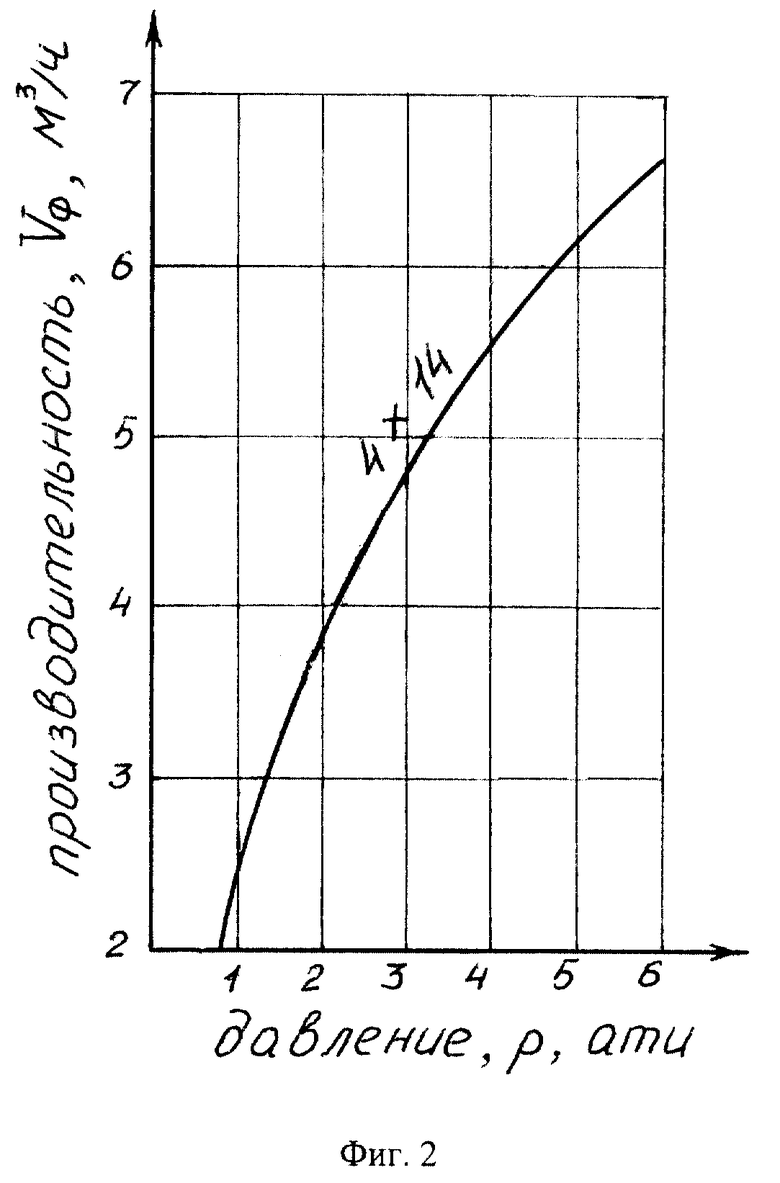

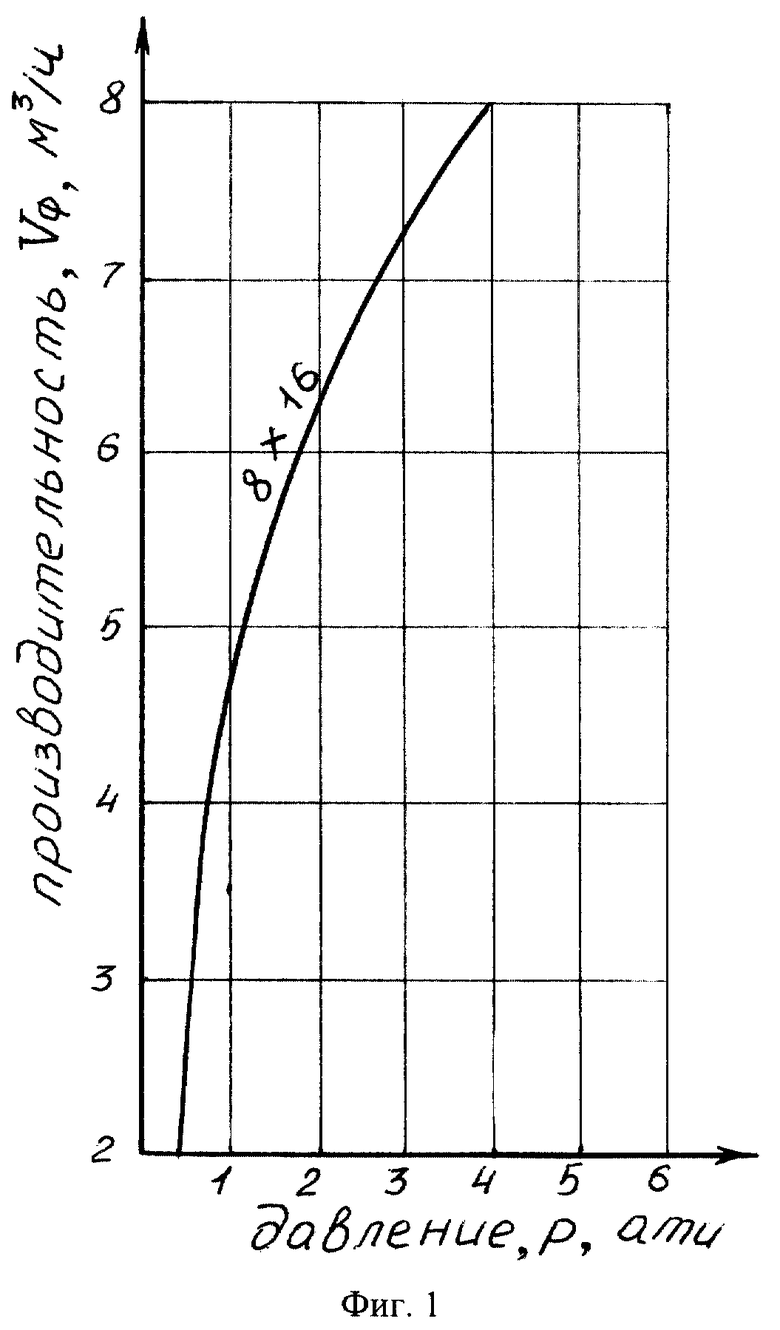

Способ поясняется графиками:

фиг.1 - расходная характеристика форсунки 8•16 [мм];

фиг.2 - расходная характеристика форсунки 4•14 [мм].

Ниже приводится конкретный пример реализации способа согласно изобретению применительно к работе системы охлаждения валков действующего шестиклетьевого стана 1700 листопрокатного цеха.

Обследование системы охлаждения валков стана показало, что как по критерию "плотность облива", так и по критерию "давление охладителя в коллекторах" система охлаждения валков стана 1700 нуждается в существенной реконструкции при условии сохранения (или по крайней мере при отсутствии увеличения) суммарного расхода охладителя.

Для оптимизации режима охлаждения прокатных валков шестиклетевого стана 1700 выполнены следующие операции:

1. При помощи регулирующих клапанов установили максимально возможный расход охладителя, подаваемого на валки через все коллекторы.

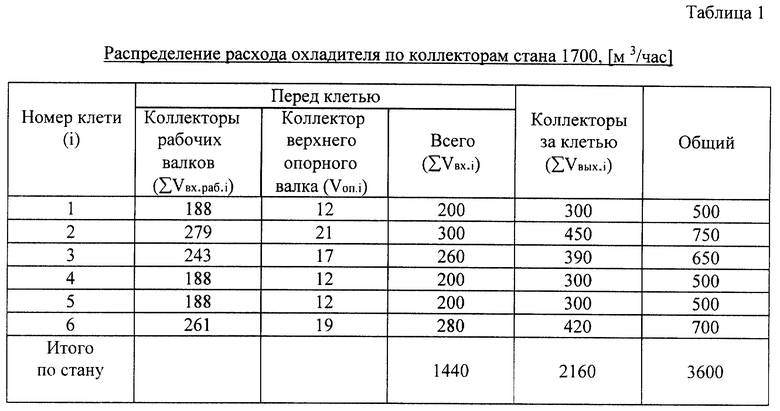

2. С помощью расходомеров определили фактические расходы охладителя через коллекторы (табл.1).

3. Далее по данным табл.1 определили "плотности облива" рабочих валков для каждого коллектора на основе выражения:

V11i=Vi/F=Vi/(k•Dp•L), [м3/ч•м2],

где Vi - индивидуальный расход через коллектор, м3/ч;

Dp=0,670 м - номинальный диаметр бочки рабочего валка;

L=1,7 м - длина бочки валка;

k≈0,7 - коэффициент, учитывающий, что площадь конвективного теплообмена валка ограничена проводкой - отсекателем воды.

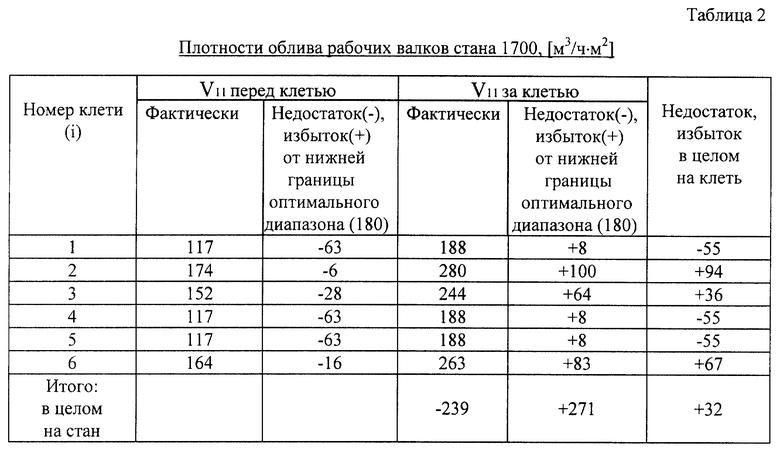

Результаты расчетов "плотностей облива" рабочих валков охладителем для коллекторов стана приведены в табл.2.

Из данных табл.2 следует, что суммарного расхода охладителя (3600 м3/ч), подаваемого на стан, достаточно для обеспечения минимально необходимой "плотности облива" поверхности бочки рабочих валков - 180 [м3/ч•м2], однако распределение расхода по клетям и по зонам охлаждения выполнено неравномерным, в результате чего фактическая "плотность облива" валков на входной стороне рабочих клетей 1, 4, 5 существенно меньше оптимальной величины: 117 [м3/ч•м2], тогда как на выходной стороне клетей 2, 3, 6 - напротив, существенно выше оптимальной величины 244...280 [м3/ч•м2].

4. Таким образом, для ввода критерия "плотность облива" в оптимальный диапазон (180...220 [м3/ч•м2]) перераспределили расход охладителя:

- перекрыли дополнительный коллектор верхнего опорного валка, так как он практически не оказывает влияния на тепловой режим верхнего опорного валка вследствие низкого расхода охладителя (12..21 [м3/ч]);

- уменьшили расход через коллекторы выходных сторон клетей 2, 3, 6 до 300 [м3/ч];

- высвободившиеся излишки расхода охладителя направили на коллекторы входных сторон клетей таким образом, чтобы обеспечить расход через эти коллекторы 300 [м3/ч] на клеть.

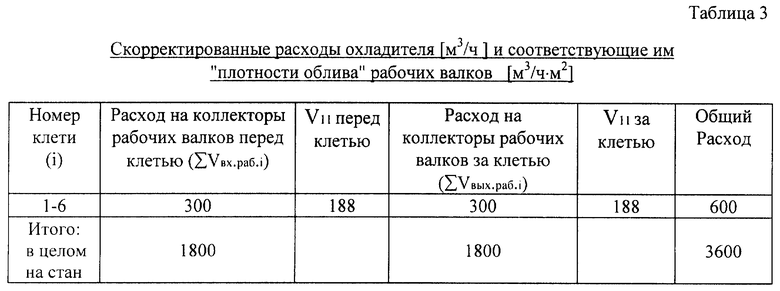

Полученные в результате перераспределения расходы охладителя и "плотности облива" рабочих валков приведены в табл.3.

5. Затем по данным расхода охладителя через коллекторы Vi (табл.3) и количеству в них форсунок:

- nвх=40 - коллектор входной стороны клети;

- nвых=78 - коллектор выходной стороны клети;

рассчитали фактические производительности форсунок по формуле:

Vфi=Vi/ni, [м3/ч].

Исходя из расходной характеристики, применяемой на стане 1700 форсунки: 8•16 [мм] (фиг.1), а также расчетных фактических расходов форсунок, определили давления в форсунках для каждого коллектора. Результаты расчета производительности и определения давления охладителя в коллекторах приведены в табл.4.

Из табл. 4 видно, что в коллекторах выходных сторон клетей давление охладителя соответствует оптимальному диапазону 5 > р > 2 ати, однако в коллекторах выходных сторон оно недопустимо низкое: р=0,7 ати, что не создает даже минимальных условий для эффективного отвода тепла от валков.

6. Для ввода давления в форсунках коллекторов выходных сторон клетей стана произвели уменьшение площади выходного сечения форсунок с 8•16 [мм] до 4•14 [мм] . Расходная характеристика форсунки 4•14 [мм] приведена на фиг.2. Данная форсунка обеспечивает производительность: Vф=3,85 [м3/ч] при давлении: р≈2,1 [ати], т.е. давление в коллекторах выходных сторон клетей вводится в оптимальный диапазон 5 > р > 2 ати.

В результате выполнения описанных выше операций обеспечена оптимизация режима охлаждения валков путем введения критериев "плотность облива" и давление в форсунках в оптимальные диапазоны:

V11=180...220 [м3/ч•м2];

5 > р > 2 ати;

без увеличения общего расхода охладителя.

Таким образом, цель изобретения достигнута полностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1998 |

|

RU2131311C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 2000 |

|

RU2184004C2 |

| СПОСОБ КОМПЛЕКТАЦИИ ОБОРОТНОГО ПАРКА ВАЛКОВ СТАНА ХОЛОДНОЙ ПРОКАТКИ ЛИСТА | 2000 |

|

RU2183519C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2000 |

|

RU2185258C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2000 |

|

RU2189876C2 |

| СПОСОБ НАСТРОЙКИ КЛЕТИ "КВАРТО" НЕПРЕРЫВНОГО СТАНА | 2001 |

|

RU2218222C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПОДШИПНИКОВЫХ УЗЛОВ РАБОЧИХ ВАЛКОВ ПРОКАТНОГО СТАНА | 2001 |

|

RU2203750C2 |

| УСТРОЙСТВО АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ЦИЛИНДРИЧЕСКОГО ПРОКАТА ОТ ОКАЛИНЫ | 1995 |

|

RU2087221C1 |

| ПНЕВМОСЕПАРАТОР СЫПУЧЕГО МАТЕРИАЛА | 1998 |

|

RU2134168C1 |

| ТЯГОВОЕ УСТРОЙСТВО ВОЛОЧИЛЬНОГО СТАНА | 1993 |

|

RU2029643C1 |

Изобретение относится к области металлургии, конкретно к прокатному производству, и касается технологии охлаждения прокатных валков листовых станов горячей и холодной прокатки. Задача изобретения - повышение стойкости валков, стабилизация теплового профиля. С помощью регулирующих клапанов устанавливают максимально возможный суммарный расход охладителя, подаваемого на валки через все коллекторы, с помощью расходомеров определяют индивидуальный расход V [м3/ч] охладителя через каждый коллектор, определяют для каждого коллектора "плотность облива" как V11 = V/F [м3/ч•м2], где F [м2] - фактическая площадь поливаемой охладителем поверхности каждого валка, сравнивают плотность облива каждого валка с оптимальной, равной 180-220 [м3/ч•м2] , там, где V11 > 220 [м3/ч•м2], уменьшают расход до попадания в указанный оптимальный диапазон, а там, где V11 < 180 [м3/ч•м2], увеличивают расход до попадания в указанный оптимальный диапазон, используя при этом высвободившиеся излишки расхода предыдущих коллекторов. Если излишков недостаточно для увеличения расхода до 180 [м3/ч•м2] хотя бы в одном из коллекторов, уменьшают расходы в коллекторах, где они близки к максимальной границе оптимального диапазона, не выходя за нижнюю границу этого диапазона, и дополнительно высвободившиеся излишки расходов используют для восполнения расхода в тех коллекторах, расход в которых ниже 180 [м3/ч•м2], до входа в оптимальный диапазон или максимального приближения к его нижней границе, далее определяют расход охладителя через каждую форсуну Vф [м3/ч] как Vф [м3/ч] = V/n, где n - количество форсунок в коллекторе, затем по известной расходной характеристике форсунки, содержащей зависимости давления форсунки от расхода р=f(Vф), определяют искомые давления в форсунках для каждого коллектора и вводят эти давления в оптимальный диапазон 5 ати > p > 2 ати, путем варьирования площади выходного отверстия форсунок, т.е. повышая ее при р > 5 ати и уменьшая ее при р < 2 ати. Изобретение обеспечивает оптимизацию режима охлаждения валков без увеличения общего расхода охладителя. 2 ил., 4 табл.

Способ оптимизации режима охлаждения прокатных валков листового стана, включающий охлаждение каждого валка путем подачи на его поверхность струй жидкого охладителя через форсунки, установленные в коллекторах рядами параллельно оси валка, управление расходом охладителя через каждый коллектор регулирующими клапанами, контроль расхода охладителя, проходящего через каждый коллектор, с помощью расходомеров, отличающийся тем, что устанавливают с помощью регулирующих клапанов максимально возможный суммарный расход охладителя, подаваемого на валки через все коллекторы, с помощью расходомеров определяют индивидуальный расход V[м3/ч] охладителя через каждый коллектор, определяют для каждого коллектора "плотность облива" как V11=V/F [м3/ч•м2], где F[м2] - фактическая площадь поливаемой охладителем поверхности каждого валка, сравнивают плотность облива каждого валка с оптимальной, равной 180-220 [м3/ч•м2], там, где V11>220 [м3/ч•м2], уменьшают расход до попадания в указанный оптимальный диапазон, а там, где V11<180 [м3/ч•м2], увеличивают расход до попадания в указанный оптимальный диапазон, используя при этом высвободившиеся излишки расхода предыдущих коллекторов, если же этих излишков недостаточно для увеличения до 180 [м3/ч•м2] хотя бы в одном из коллекторов, уменьшают расходы в коллекторах, где они близки к максимальной границе оптимального диапазона, не выходя за нижнюю границу этого диапазона, и дополнительно высвободившиеся излишки расходов используют для восполнения расхода в тех коллекторах, расход в которых ниже 180 [м3/ч•м2], до входа в оптимальный диапазон или максимального приближения к его нижней границе, далее определяют расход охладителя через каждую форсуну Vф[м3/ч] как Vф[м3/ч] = V/n, где n - количество форсунок в коллекторе, затем по известной расходной характеристике форсунки, содержащей зависимости давления форсунки от расхода р= f(Vф), определяют искомые давления в форсунках для каждого коллектора и вводят эти давления в оптимальный диапазон 5 ати>p>2 ати, путем варьирования площади выходного отверстия форсунок, т.е. повышая ее при р>5 ати и уменьшая ее при р<2 ати.

| ГАРБЕР Э.А | |||

| и др | |||

| Технический прогресс систем охлаждения прокатных станов | |||

| - М.: Металлургия, 1991, с.193-197 | |||

| СИСТЕМА ПОДАЧИ ЭМУЛЬСИИ НА ДРЕССИРОВОЧНОМ СТАНЕ | 1991 |

|

RU2021047C1 |

| US 6006574, 28.12.1999. | |||

Авторы

Даты

2002-08-10—Публикация

2000-07-04—Подача