Изобретение относится к области металлургии, конкретно, к эксплуатации валков листопрокатной клети кварто.

Одной из главных эксплуатационных характеристик как рабочих, так и опорных валков клети кварто является износостойкость. Для получения необходимых характеристик износостойкости проводят - различными методами - упрочнение поверхностного слоя валков. При этом важным фактором является глубина упрочненного слоя, определяющая в большой степени время возможной межперевалочной работы валка, до момента его износа в такой степени, что требуется восстановление его эксплуатационных свойств.

Известны способы подготовки к эксплуатации валков прокатной клети путем поверхностного упрочнения их средствами термической обработки (см., например, Л. И. Боровик, А.И. Добронравов. Технология подготовки и эксплуатации валков тонколистовых станов, М., Металлургия, 1984, с. 62-66). Однако эти способы достаточно трудоемки, требуют специального оборудования и дополнительных энергозатрат. При этом глубина упрочненного слоя в ряде случаев оказывается недостаточной для продолжительной межперевалочной кампании. При повторной подготовке валка к последующей эксплуатации полностью удаляется остаток упрочненного слоя, что уменьшает общий срок службы валка.

Более практичными являются способы подготовки к эксплуатации валков прокатной клети посредством механического упрочнения поверхностного слоя за счет наклепа.

Известен способ подготовки к эксплуатации валков листопрокатной клети, в котором поверхностное упрочнение (наклеп) осуществляется посредством обработки поверхности валка с помощью дробеметной установки (см., например, авторское свидетельство СССР N 1424890, кл. B 21 B 28/02, 1988).

Данный способ, однако, не позволяет получить большую глубину и, что существенно, равномерность наклепа, требует опять-таки специального оборудования, в том числе для подготовки дроби.

Известен способ подготовки к эксплуатации валков прокатной клети, в котором поверхностное упрочнение (наклеп) осуществляют посредством накатки роликом (см. , например, авторское свидетельство СССР N 1794513, кл. B 21 B 28/02, 1993).

Данный способ обеспечивает более равномерное упрочнение поверхности валка, однако, усилие прижатия ролика, а следовательно, и глубина наклепа недостаточны для существенного повышения износостойкости. Кроме того, отсутствие охлаждения и смазки в зоне контакта поверхности валка и накатного ролика приводит к нежелательному нагреву валка и неблагоприятным напряжениям трения в этой зоне, что препятствует смещению максимальных контактных напряжений внутрь валков, в результате чего уменьшается глубина слоев с упрочненной структурой. Более совершенным и наиболее близким по технической сущности к настоящему изобретению является способ подготовки к эксплуатации валков листопрокатной клети кварто, описанный, например, в патенте РФ N 2096103, кл. B 21 B 28/02, 1997.

Указанный известный способ включает в себя установку опорных и рабочих валков в клеть, приложение к ним усилия взаимного прижатия в плоскости осей валков, превышающего усилие прокатки, совместное вращение валков под нагрузкой с регламентированными скоростью и временем вращения и подачу к рабочим и опорным валкам смазочно-охлаждающей жидкости.

Подача на валки смазочно-охлаждающей жидкости позволяет частично решить проблему нежелательного нагрева валков и снизить трение в зоне контакта валков, создавая тем самым более благоприятное напряженное состояние металла валков в этой зоне, способствующее смещению максимальных значений контактных напряжений внутрь валков, т. е. увеличению глубины слоев с упрочненными границами зерен микроструктуры.

Недостатком известного способа является отсутствие регламентации условий подачи смазочно-охлаждающей жидкости на валки и недостаточно эффективное воздействие этой подачи на глубину упрочненного слоя. Дело в том, что указанная эффективность определяется не просто предупреждением разогрева всей массы валков, а температурой именно в зоне их контакта. При произвольной подаче смазочно-охлаждающей жидкости к валкам не гарантируется ее эффективное проникновение в зону контакта валков в количестве, достаточном для необходимого снижения температуры в этой зоне. Трение в зоне контакта валков при наличии жидкой смазки хотя и действительно несколько снижается в сравнении с режимом сухого трения, однако, резервы снижения трения путем создания режима гидродинамического трения остаются. Для создания же такого режима необходимы дополнительные мероприятия, в известном способе не предусмотренные.

Задачей изобретения является устранение вышеуказанных недостатков, т.е. обеспечение более глубокого проникновения упрочнения и одновременно релаксации остаточных напряжений, предотвращающей склонность упрочненного слоя к охрупчиванию, и как результат, повышение эксплуатационной стойкости как опорных, так и рабочих валков.

Указанная задача решается тем, что в способе подготовки к эксплуатации валков листопрокатной клети кварто, включающем установку опорных и рабочих валков в клеть, приложение к ним усилия взаимного прижатия в плоскости осей валков, превышающего усилие прокатки, и совместное вращение валков под нагрузкой с регламентированной скоростью и временем вращения и подачу к рабочим и опорным валкам смазочно-охлаждающей жидкости, согласно изобретению, смазочно-охлаждающую жидкость направляют струями под давлением в зоны контакта вращающихся валков, при этом направление подачи каждой струи совпадает с направлением окружной скорости валков в соответствующей зоне их контакта, а перед установкой валков в клеть им придают поверхностную шероховатость по 6 классу.

Кроме того, рабочие валки при необходимости дополнительно профилируют после упрочнения.

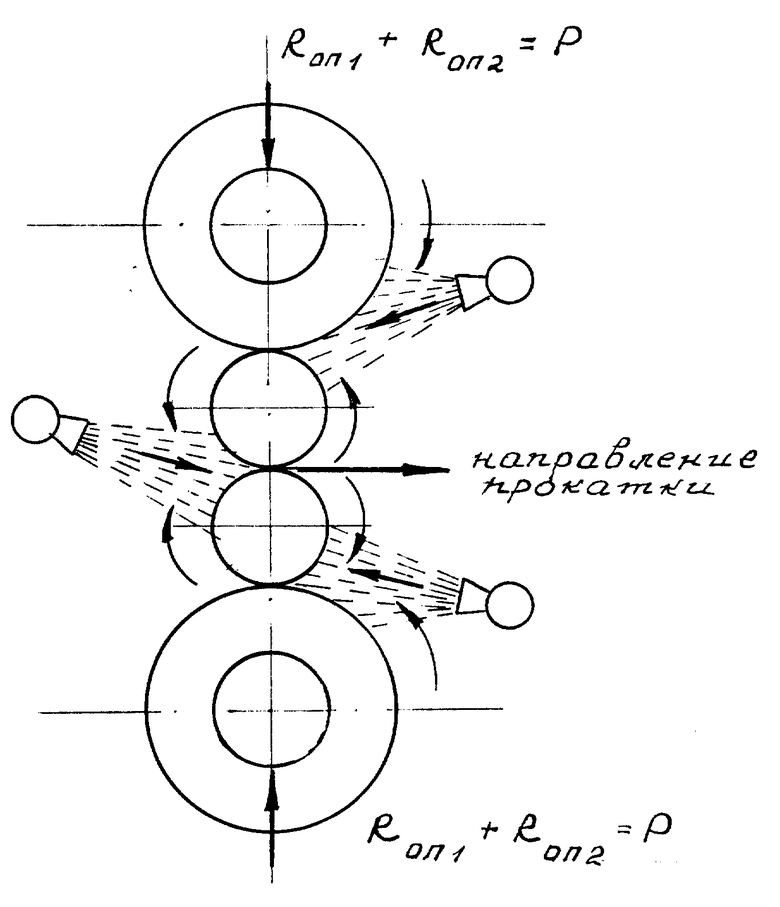

Направленная подача в зоны контакта вращающихся валков струй смазочно-охлаждающей жидкости (СОЖ) под давлением с направлением каждой струи, совпадающим с направлением окружной скорости валков в зоне их контакта (см. фиг. 1) более эффективно, чем в прототипе, обеспечивает режим жидкостного трения между валками при их обкатке, т.е. при совместном вращении под нагрузкой, поскольку струя СОЖ бьет непосредственно в зону силового контакта валков, а поверхности валков, двигаясь в направлении струи, способствуют ее захватыванию и попаданию СОЖ в зону контакта между валками. Режим жидкостного трения гораздо более эффективен в этом случае, чем при неорганизованной подаче СОЖ. Наличие на поверхности валков более высоких микронеровностей (Ra = 1,6 мкм, что соответствует 6 классу), чем при чистой шлифовке (Ra ≤ 0,8 мкм), способствует еще более эффективному захватыванию СОЖ поверхностями валков, ее проникновению во впадины микронеровностей на поверхности валков, повышая тем самым надежность создания режима жидкостного трения между валками. В свою очередь, режим жидкостного трения между валками улучшает условия напряженного состояния трехосного сжатия в поверхностном слое валков в зоне контакта, за счет резкого снижения уровня касательных напряжений трения. В этом случае нормальные сжимающие напряжения более эффективно упрочняют поверхностный слой и проникают на большую глубину, а релаксация остаточных напряжений происходит более интенсивно. Что касается микронеровностей, то они по мере обкатки постепенно сглаживаются.

Направленная подача СОЖ препятствует также нежелательному разогреву валков, отрицательно влияющему на процесс наклепа и упрочнения. Избыточное тепло, возникающее при обкатке, уносится смазочно-охлаждающей жидкостью, вытекающей из зоны контакта валков.

Очевидно, что в способе согласно изобретению полностью упрочняются одновременно и опорные, и рабочие валки. В этом случае может быть предусмотрено использование цилиндрических рабочих валков. При необходимости их профилировки ее можно производить после обкатки, поскольку величина отклонения от цилиндрической образующей профилированного валка, по меньшей мере, на порядок меньше глубины наклепа (см. также авт. свид. СССР N 1235573, кл. B 21 B 28/02, 1986).

Далее изобретение поясняется на конкретном примере реализации.

Способ опробован на 5-ти клетьевом стане 1700 холодной прокатки листа. Последовательность операций при реализации способа следующая.

1. В рабочую клеть устанавливают комплект отшлифованных по 6-му классу опорных валков и производят завалку отшлифованных по 6-му классу рабочих валков.

2. Коллектор подачи СОЖ в зону контакта двух рабочих валков устанавливают со стороны входа полосы в клеть, а коллекторы подачи СОЖ в зоны контакта рабочих валков с опорными устанавливают с противоположной стороны клети. Коллекторы разворачивают так, чтобы оси форсунок были направлены в соответствующие контактные зоны.

3. С помощью нажимного устройства валки сдавливают усилием, на 30-50% превышающим усилие прокатки (но не большим, чем максимально допустимое усилие для данной клети, т.е. в диапазоне 1600-2000 т, одновременно приводные рабочие валки начинают вращать с максимально возможной скоростью без прокатываемой полосы (например, 300 об/мин), а через коллекторы начинают подавать СОЖ с максимально возможными расходом и давлением (например, 120 м3/ч, 0,7 МПа).

4. Режим обкатки, указанный в п.З, продолжают 15-20 мин. После этого валки останавливают, усилие их сжатия снимают, прекратив с помощью нажимных и уравновешивающих устройств контакт между рабочими валками, одновременно прекращают подачу эмульсии.

5. При необходимости дополнительной профилировки рабочих валков их вываливают после обкатки и протачивают на глубину, заведомо существенно меньшую глубины наклепа. После обратной завалки валков в клеть можно проводить прокатку.

6. При условии, что плановая прокатка должна вестись в шероховатых валках, после вывалки рабочих валков их дополнительно подвергают насечке поверхности.

Характеристики полученного упрочненного слоя валков (глубина наклепа - 15 - 20 мм; твердость по Шору - 90-95; равномерность наклепа - по длине бочки) позволяют считать способ согласно изобретению более эффективным, чем известные.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2000 |

|

RU2185258C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 2000 |

|

RU2184004C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2000 |

|

RU2189876C2 |

| СПОСОБ ОПТИМИЗАЦИИ РЕЖИМА ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ ЛИСТОВОГО СТАНА | 2000 |

|

RU2186642C2 |

| СПОСОБ НАСТРОЙКИ КЛЕТИ "КВАРТО" НЕПРЕРЫВНОГО СТАНА | 2001 |

|

RU2218222C2 |

| СПОСОБ КОМПЛЕКТАЦИИ ОБОРОТНОГО ПАРКА ВАЛКОВ СТАНА ХОЛОДНОЙ ПРОКАТКИ ЛИСТА | 2000 |

|

RU2183519C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПОДШИПНИКОВЫХ УЗЛОВ РАБОЧИХ ВАЛКОВ ПРОКАТНОГО СТАНА | 2001 |

|

RU2203750C2 |

| УСТРОЙСТВО АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ЦИЛИНДРИЧЕСКОГО ПРОКАТА ОТ ОКАЛИНЫ | 1995 |

|

RU2087221C1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ХОДЬБЫ | 1993 |

|

RU2050885C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ПОЛОСЫ ОТ ОКАЛИНЫ | 1994 |

|

RU2073573C1 |

Изобретение относится к области металлургии, конкретно, к листопрокатному производству. Для придания валкам листопрокатной клети кварто надлежащей износостойкости их перед эксплуатацией подвергают холостой обкатке в клети при взаимном сжатии под нагрузкой, превышающей усилие прокатки, с подачей на валки смазочно-охлаждающей жидкости. При этом смазочно-охлаждающую жидкость направляют струями под давлением в зоны контакта так, что направление каждой струи совпадает с направлением окружной скорости валков в соответствующей зоне их контакта. Предварительно валки шлифуют, формируя шероховатость поверхности по 6 классу. Изобретение позволяет существенно увеличить глубину наклепа, повысить твердость поверхности, а следовательно и срок службы валков. 1 з.п. ф-лы, 1 ил.

| СПОСОБ ОХЛАЖДЕНИЯ И ОЧИСТКИ ПОВЕРХНОСТИ ВАЛКОВ ПРИ ХОЛОДНОЙ ПРОКАТКЕ | 0 |

|

SU398300A1 |

| Способ подачи жидкой смазки в очаг деформации при горячей прокатке | 1976 |

|

SU589046A1 |

| Способ охлаждения валков клети стана кварто | 1986 |

|

SU1388128A1 |

| "Jron and streel engineer", N 1971, p.3 - 11 | |||

| Система управления стенда для испытания двигателей внутреннего сгорания | 1990 |

|

SU1777024A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Боровик Л.И | |||

| и др | |||

| Технология подготовки к эксплуатации валков тонколистовых станов | |||

| - М.: Металлургия, 1984, с.62 - 66 | |||

| Узел соединения фланцев рам рольганга прокатного стана | 1986 |

|

SU1424896A1 |

Авторы

Даты

1999-06-10—Публикация

1998-04-03—Подача