Изобретение относится к обработке металлов давлением и может быть использовано для изготовления многогранных профилей высокой точности из нержавеющих сталей.

Известен способ изготовления шестигранной калиброванной стали из нержавеющих сталей волочением в монолитных фасонных волоках круглой заготовки с применением вспомогательных операций закалки и щелочно-кислотного травления (см. Шефтель Н.И. Производство стальных калиброванных прутков. М.: Металлургия, 1970. С. 350-357).

Недостатком данного способа является невозможность получения градиентной ультрамелкозернистой структуры и высокой пластичности металла. Связано это с монотонным характером течения металла, появлением растягивающих напряжений в объеме и поверхности профиля и образованием в этих областях хрупкой структуры мартенсита.

Наиболее близким аналогом является способ получения шестигранного профиля, включающий последовательную деформацию круглой заготовки в двух последовательно расположенных трехроликовых калибрах, образованных роликами с гладкой бочкой. При этом в первом калибре формируются три грани профиля, расположенные под углом 120°. Другие три грани формируются во втором аналогичном калибре, повернутом относительно первого на 60°. После чего формируется шестигранный профиль с предчистовыми размерами. Готовый профиль получают волочением в шестигранной монолитной волоке (см. Опыт производства калиброванной стали с шестигранным поперечным сечением / Носков С.Е. и др. Обработка сплошных и слоистых материалов, 2011. №37. С. 166-169).

Недостатком данного способа является невозможность получения градиентной ультрамелкозернистой структуры и исключения появления мартенситной структуры в объеме сечения профиля, а также в ребрах и периферийных частях граней. Это приводит к снижению прочностных и пластических свойств профиля.

Задача, решаемая изобретением, заключается в повышении механических свойств калиброванных шестигранных профилей из нержавеющих сталей за счет обеспечения благоприятной схемы напряженно-деформированного состояния в металле и создания градиентной ультрамелкозернистой структуры.

Технический результат, обеспечивающий решение задачи, заключается в предотвращении появления растягивающих напряжений и создании сдвиговой деформации в металле.

Поставленная задача решается тем, что в известном способе получения калиброванных шестигранных профилей из нержавеющих сталей, включающем деформацию круглой заготовки в двух последовательно расположенных трехвалковых калибрах, образованных гладкими валками, и чистовое волочение в монолитной волоке, согласно изобретению, ребра невыполненного треугольника в первом калибре во время прокатки, а также грани шестигранника после выхода его из валков второго калибра подвергают высокочастотной знакопеременной деформации цилиндрическими бойками.

Известен способ изготовления шестигранной калиброванной стали из нержавеющих сталей в монолитных фасонных волоках (см. Шефтель Н.И. Производство стальных калиброванных прутков. М.: Металлургия, 1970. С. 350-357).

Заявляемый способ, так же, как и известный способ, предназначен для получения требуемой формы и точности геометрических размеров профиля.

Известен способ получения шестигранного профиля в двух последовательно расположенных трехвалковых калибрах, образованных гладкими валками. В первом калибре формируется треугольный невыполненный профиль, во втором - шестигранный с предчистовыми размерами. Чистовой шестигранный профиль получается волочением предчистового профиля в монолитной шестигранной волоке (см. Опыт производства калиброванной стали с шестигранным поперечным сечением / Носков С.Е. и др. Обработка сплошных и слоистых материалов, 2011. №37. С. 166-169).

В заявляемом способе, как и в известном способе, взятом за прототип, основной признак, изложенный в формуле изобретения, предназначен для снятия в профиле уровня растягивающих напряжений, некоторого уменьшения тем самым количества образующегося мартенсита и повышения пластических свойств профиля.

Однако наравне с вышеуказанными известными техническими свойствами заявляемая совокупность отличительных признаков, указанная в формуле изобретения, заключающихся в синергетическом эффекте от действия четырех осуществляемых одновременно и последовательно процессов: холодной прокатки круглой заготовки в треугольном калибре с неполным его заполнением, образованном гладкими валками, с одновременной высокочастотной знакопеременной обработкой недеформируемых ребер треугольного профиля цилиндрическими бойками, холодной прокатки шестигранного профиля из треугольной заготовки с невыполненными ребрами во втором трехвалковом калибре аналогичной конструкции, высокочастотной знакопеременной деформации цилиндрическими бойками граней шестигранника и чистовое волочение в монолитной волоке обеспечивает новый технический результат, заключающийся в предотвращении появления растягивающих напряжений и создании сдвиговой деформации в металле. Он обеспечивается за счет создания сложной схемы напряженно-деформированного состояния металла, которая включает формирование граней профиля путем деформации круглой заготовки в двух последовательно расположенных трехвалковых калибрах с обеспечением напряженного состояния всестороннего сжатия, высокочастотную знакопеременную деформацию цилиндрическими бойками недеформируемых граней профиля в первом калибре, а также всех граней готового профиля с осуществлением сдвиговой деформацией металла.

Это позволяет обеспечить благоприятное напряженное состояние и формировать градиентную ультрамелкозернистую структуру металла без появления мартенсита, что в свою очередь позволяет получать калиброванный шестигранный профиль из нержавеющей стали с повышенными прочностными и пластическими свойствами.

На основании вышесказанного можно сделать вывод, что заявляемый способ изготовления калиброванного шестигранного профиля из нержавеющих сталей не следует явным образом из известного уровня техники и, следовательно, соответствует условию патентоспособности «изобретательский уровень».

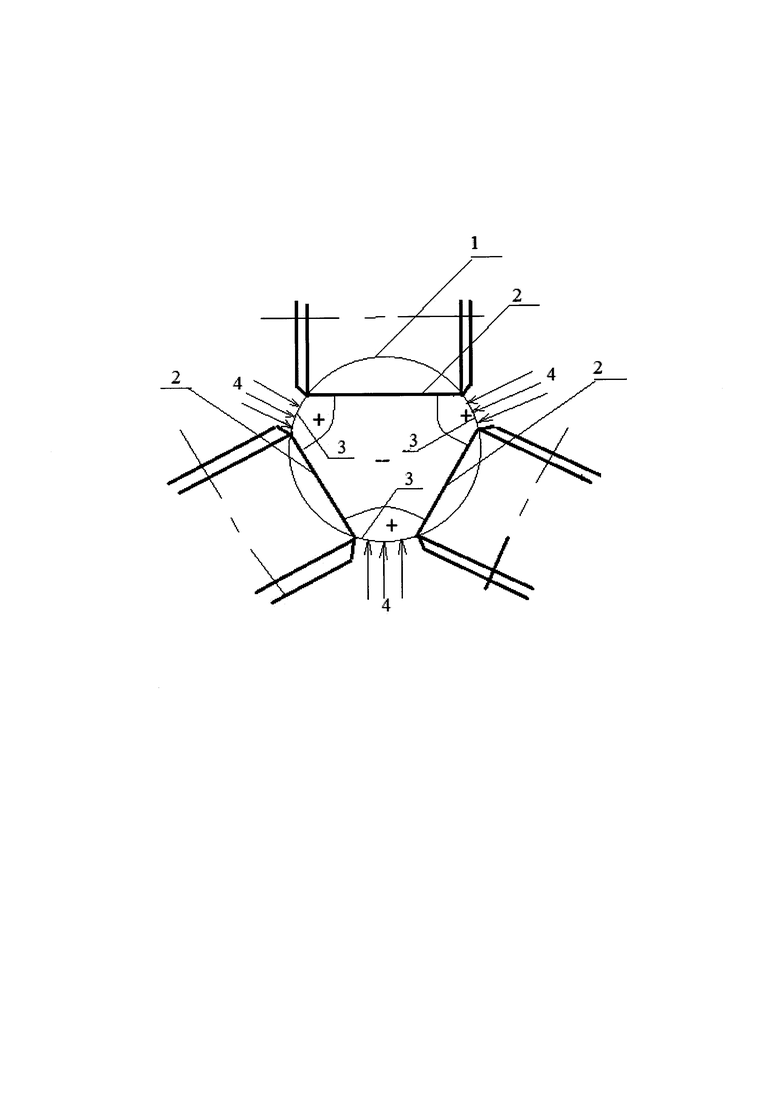

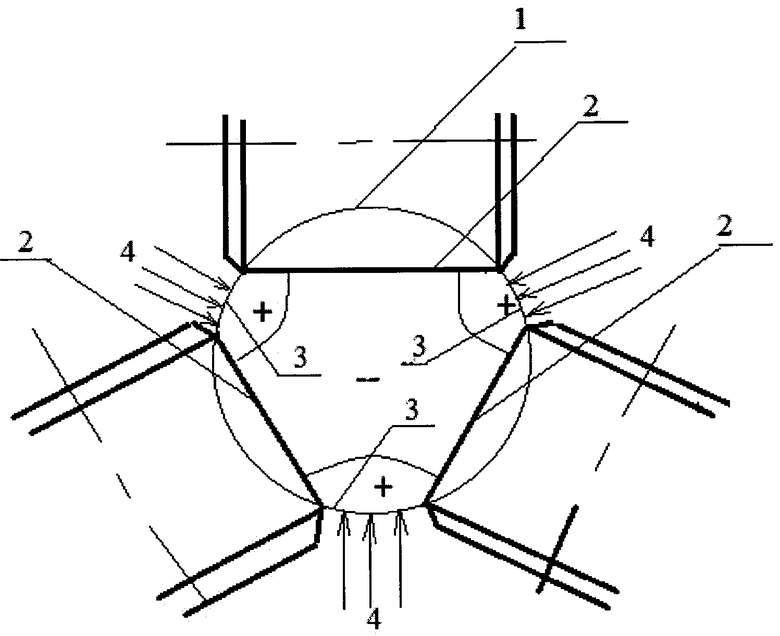

Сущность изобретения поясняется чертежом, где изображена схема прокатки круглой заготовки в треугольном калибре с неполным его заполнением. На чертеже позициями обозначены: 1 - заготовка; 2 - бочка валка; 3 - необжимаемая зона; 4 - направления обработки бойками.

Знаком «+» обозначены зоны действия преимущественно растягивающих напряжений; знаком «-» - соответственно сжимающие напряжения.

Сущность предлагаемого способа изготовления калиброванного шестигранного профиля из нержавеющей стали состоит в следующем.

Круглая заготовка 1 из нержавеющей стали после термической обработки (закалки), удаления окалины щелочно-кислотным способом и нанесения подсмазочного слоя прокатывается с незаполнением в калибре, образованном тремя гладкими валками 2 (с радиусом вписанной в калибр окружности, равной радиусу вписанной окружности готового шестигранника). При этом объемы металла под прокатными валками деформируются по схеме сжатия. В необжимаемых объемах из-за неравномерности деформации по ширине бочки валка и уширения металла в направлении разъемов калибра возникают растягивающие напряжения, инициирующие мартенситное превращение, снижая тем самым пластические свойства готового профиля. Для недопущения этого во время прокатки круглого профиля объем металла, находящийся в разъеме калибра 3, одновременно с прокаткой подвергают высокочастотной обработке цилиндрическими бойками 4, совершающими возвратно-поступательные движения. Это обеспечивает получение сжимающих напряжений и исключает тем самым образование мартенсита.

Затем необжатые в первом калибре зоны деформируются во втором калибре, образованном гладкими валками, повернутыми относительно валков первого калибра на угол 60°. Обжатие при этом осуществляется по схеме сжатия под действием сжимающих напряжений и исключает появление мартенсита. Таким образом, на всех этапах деформации круглой заготовки в шестигранный профиль исключается образование мартенсита и снижение, тем самым, пластических свойств. Равноосная структура при этом не формируется и прочность профиля определяется прочностью заготовки и степенью ее упрочнения при деформации.

После выхода профиля из чистового калибра каждая грань подвергается высокочастотной знакопеременной деформации путем обработки цилиндрическими бойками. В результате чего поверхностные слои металла граней профиля получают высокую степень накопленной деформации, что обеспечит получение ультрамелкозернистой градиентной структуры и значительное повышение прочности благодаря действию механизма зернограничного упрочнения. Калибрующее волочение прокатанного профиля в шестигранной монолитной волоке к изменению механических свойств практически не приводит, а направлено на получение точности геометрических размеров и выполнения ребер профиля.

Таким образом, заявленный способ обеспечивает получение калиброванных шестигранных профилей из нержавеющих сталей с высокими прочностными и пластическими свойствами. При этом гарантируется получение высокой точности геометрических размеров и полное заполнение ребер профиля.

Пример конкретного выполнения.

Из термообработанной с подготовленной к холодной деформации поверхностью заготовки диаметром 8,0 мм из стали марки 12Х18Н10Т получили шестигранный профиль с конечным размером 6,0 мм и шириной грани 3,5 мм по следующим вариантам.

1 вариант (прототип). Прокатка в двух последовательно расположенных трехвалковых калибрах, образованных гладкими валками диаметром 200 мм и шириной бочки 3,5 мм, и волочение в монолитной шестигранной волоке с размером 6,0 мм.

2 вариант (заявляемый способ). Прокатка в двух последовательно расположенных трехвалковых калибрах, образованных гладкими валками диаметром 200 мм и шириной бочки 3,5 мм с одновременной обработкой бойками деформируемых ребер в первом калибре с частотой ударов 4000 уд./мин. Затем обработка всех граней шестигранного профиля после выхода его из второго калибра бойками с частотой удара 4000 уд./мин. и чистовое волочение в шестигранной монолитной волоке размером 6,0 мм.

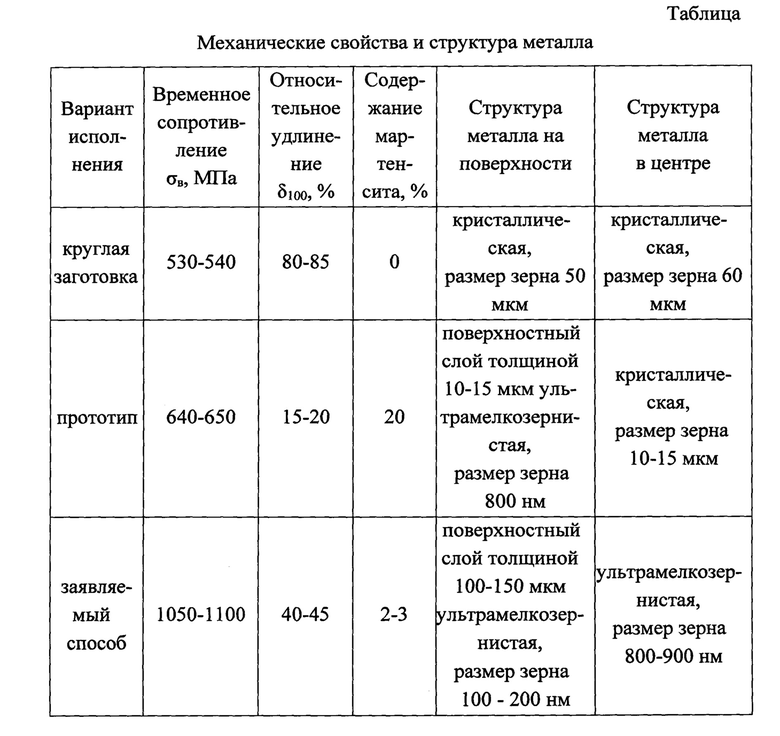

На отобранных образцах, полученных по каждому варианту, определяли механические свойства, содержание мартенсита и изучали микроструктуру. Полученные данные приведены в таблице.

На основании вышеизложенного можно сделать вывод, что в заявляемом способе производства калиброванных шестигранных профилей из нержавеющих сталей возникает благоприятная схема напряженно-деформированного состояния металла, обеспечивающая получение высокой степени накопленной деформации и снижения уровня растягивающих напряжений, что дает возможность получить градиентную ультрамелкозернистую структуру, заблокировать мартенситное превращение и получить тем самым калиброванный шестигранный профиль из нержавеющей стали с высоким уровнем прочности и пластичности. Соответственно заявляемое решение может быть применимо в процессах ОМД, а следовательно, соответствует условию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МНОГОГРАННОЙ КАЛИБРОВАННОЙ СТАЛИ | 2019 |

|

RU2732331C1 |

| Способ производства фасонных профилей высокой точности | 2019 |

|

RU2722847C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОЙ КАЛИБРОВАННОЙ СТАЛИ С УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2020 |

|

RU2743269C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННОГО ШЕСТИГРАННОГО ПРОФИЛЯ | 2003 |

|

RU2235614C1 |

| СПОСОБ ФОРМИРОВАНИЯ СОРТОВОГО ПРОФИЛЯ В ЗАКРЫТЫХ КАЛИБРАХ | 2014 |

|

RU2582839C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 1988 |

|

RU1688504C |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2006 |

|

RU2319559C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОГО КАНАТА | 2002 |

|

RU2223354C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПРОФИЛЕЙ | 2015 |

|

RU2617191C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления шестигранных профилей из нержавеющих сталей. Способ включает деформацию круглой заготовки в двух последовательно расположенных трехвалковых калибрах, образованных гладкими валками, и чистовое волочение в монолитной волоке. Возможность получения профилей высокой точности посредством исключения появления растягивающих напряжений и создания сдвиговой деформации обеспечивается за счет того, что ребра невыполненного треугольника в первом калибре во время прокатки, а также грани шестигранника после выхода его из валков второго калибра подвергают высокочастотной знакопеременной деформации цилиндрическими бойками. 1 ил., 1 табл.

Способ изготовления калиброванных шестигранных профилей из нержавеющих сталей, включающий деформацию круглой заготовки в двух последовательно расположенных трехвалковых калибрах, образованных гладкими валками, с получением в первом из калибров невыполненного треугольника, а во втором – шестигранника, и чистовое волочение в монолитной волоке, отличающийся тем, что ребра невыполненного треугольника в первом калибре в процессе прокатки, а также грани шестигранника после выхода его из валков второго калибра подвергают высокочастотной знакопеременной деформации цилиндрическими бойками.

| Способ производства калиброванной шестигранной стали | 1988 |

|

SU1729635A1 |

| Способ прокатки заготовок | 1988 |

|

SU1524946A1 |

| Способ прокатки заготовок | 1985 |

|

SU1274784A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ФАСОННОГО ПРОФИЛЯ | 1992 |

|

RU2039615C1 |

| Способ переработки деревьев на технологическую щепу и устройство для его осуществления | 1987 |

|

SU1440725A1 |

Авторы

Даты

2020-07-10—Публикация

2019-12-11—Подача