Изобретение относится к области обработки металлов давлением и может быть использовано для изготовления длинномерных изделий круглого поперечного сечения, преимущественно из низко- и среднеуглеродистых марок стали с комплексом высоких физико-механических свойств.

Известен способ изготовления проволоки овального сечения, включающий холодную пластическую деформацию заготовки круглого сечения с получением проволоки готовых размеров волочением через фасонную волоку (см. пат. RU №2357826, В21С 1/00).

Недостатком известного способа являются низкие прочностные свойства изготавливаемой проволоки, обусловленные монотонностью процесса деформирования и, как следствие, невозможностью перестройки сформированных субзерен, вытянутых в продольном направлении, в равноосные ультрамелкие зерна с неравновесными высокоугловыми границами.

Наиболее близким аналогом к заявляемому объекту является способ волочения заготовок круглого поперечного сечения, включающий размотку заготовки, обработку заготовки путем протяжки через ряд последовательно расположенных деформирующих инструментов и смотку готового изделия. При этом в качестве деформирующего инструмента используют волоки, последовательно установленные в ряд, а затем осуществляют протягивание заготовки с одновременным вращением одной или нескольких волок (см. пат. RU №2252091, В21С 1/00).

Недостатком известного способа являются низкие прочностные свойства изготавливаемого изделия, обусловленные низким уровнем накопленной деформации сдвига, что приводит к формированию субзеренной структуры в виде ячеек, окруженных стенками из дислокации.

Задача, на решение которой направлено изобретение, заключается в формировании ультрамелкозернистой структуры и получении стабильных прочностных свойств длинномерных заготовок круглого поперечного сечения.

Техническим результатом заявляемого изобретения является повышение прочностных свойств заготовок круглого поперечного сечения.

Поставленная задача решается тем, что в способе получения длинномерных заготовок круглого поперечного сечения с ультрамелкозернистой структурой, включающем размотку заготовки, обработку заготовки путем протяжки через ряд последовательно расположенных деформирующих инструментов и смотку заготовки, согласно изобретению в качестве деформирующего инструмента используют равноканальные угловые матрицы, протяжку заготовки осуществляют за 4-8 проходов, причем диаметр заготовки при протяжке выбирают равным 60-90% диаметра приемного канала матрицы, а направление изгиба заготовки в наклонном канале матрицы меняют путем поворота каждой следующей по ходу движения заготовки матрицы на прямой угол относительно предыдущей матрицы.

Известен прием использования равноканальной угловой матрицы в качестве деформирующего инструмента (см. патент РФ №2181314, B21D 25/02).

Как в известном, так и в заявляемом объекте указанный прием предназначен для упрочнения металла в процессе деформационной обработки заготовки.

Известен прием обработки заготовки с применением нескольких последовательно расположенных деформирующих инструментов, в качестве которых используются валки клетей прокатного стана (см. патент РФ №2192321, В21В 37/72). В известном способе указанный прием предназначен для выравнивания площади поперечного сечения переднего и заднего концов стержня или полосы с целью повышения качества заготовок для непрерывной горячей прокатки.

В заявляемом способе указанный отличительный признак способствует существенному повышению уровня накопленной деформации сдвига, что обеспечивает формирование равноосных ультрамелких зерен с неравновесными высокоугловыми границами и повышение прочностных свойств длинномерных заготовок круглого поперечного сечения.

Известен прием поворота деформирующего инструмента (см. патент РФ №2347633, В21С 1/00).

Как в известном, так и в заявляемом объекте указанный прием обеспечивает дополнительную деформацию сдвига и предназначен для формирования ультрамелкозернистой структуры, обеспечивающей повышение комплекса механических свойств длинномерных заготовок круглого поперечного сечения.

Однако наряду с этим, отличительный признак в заявляемом способе проявляет новое техническое свойство, заключающееся в интенсификации процесса фрагментации структурных составляющих стали по сечению заготовки.

Отличительный признак, характеризующий протяжку заготовки диаметром, равным 60-90% диаметра приемного канала матрицы, в известных технических решениях не обнаружен.

На основании вышеизложенного можно сделать вывод, что для специалиста заявляемый способ изготовления длинномерных заготовок круглого поперечного сечения не следует явным образом из известного уровня техники, а следовательно, соответствует условию патентоспособности «изобретательский уровень».

Сущность заявляемого изобретения поясняется материалами,

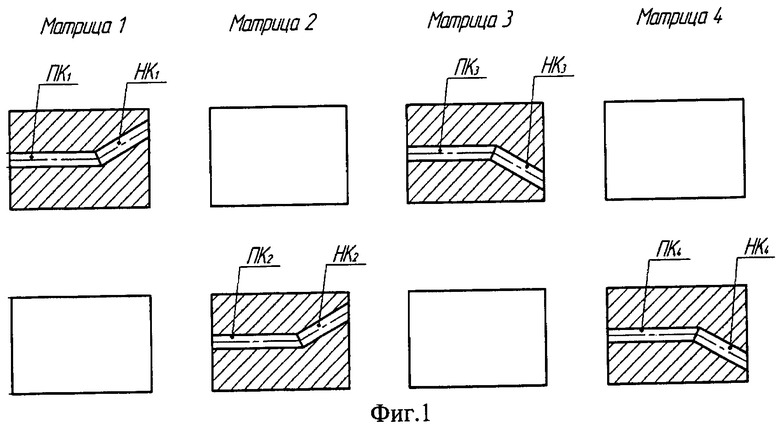

где на фиг.1 изображено последовательное расположение равноканальных угловых матриц по отношению друг к другу, общий вид (с разрезом вдоль фронтальной плоскости для матрицы 1 и матрицы 3) и вид сверху (с разрезом вдоль горизонтальной плоскости для матрицы 2 и матрицы 4);

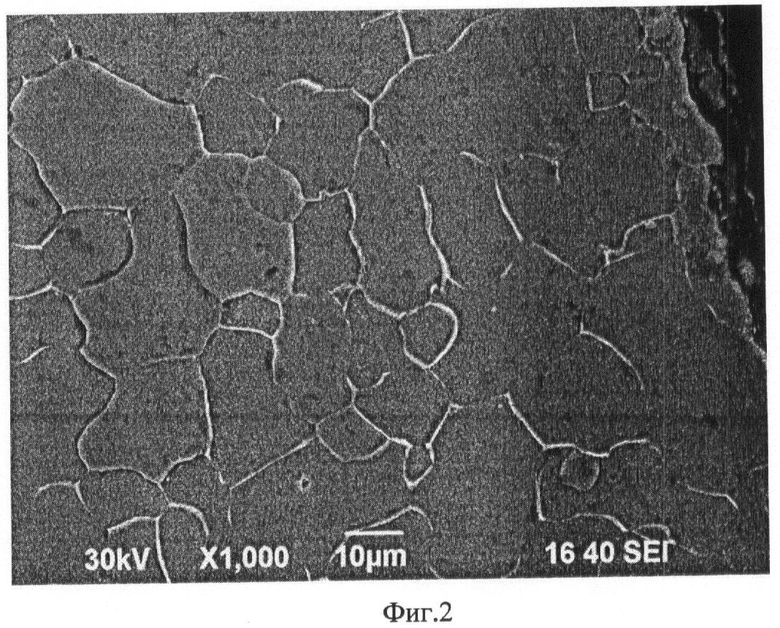

на фиг.2 изображена микроструктура поверхности образца из стали марки 20 в исходном состоянии, × 1000;

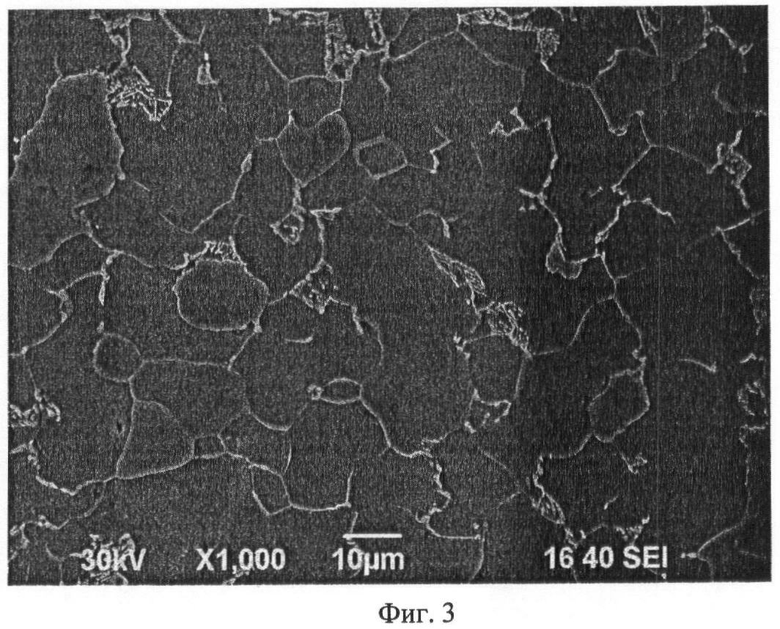

на фиг.3 изображена микроструктура центральной области образца из стали марки 20 в исходном состоянии, × 1000;

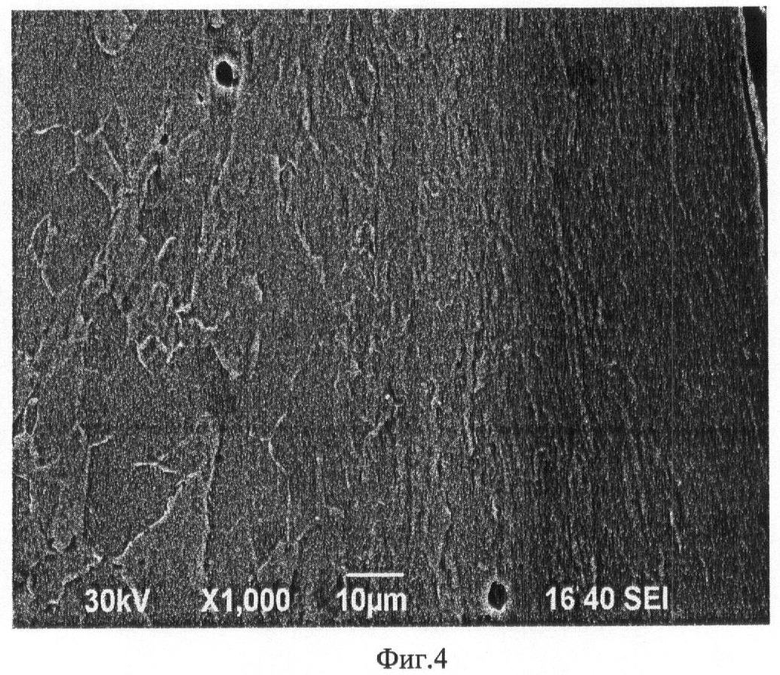

на фиг.4 изображена ультрамелкозернистая волокнистая структура поверхности образца из стали марки 20 после 8 проходов, × 1000;

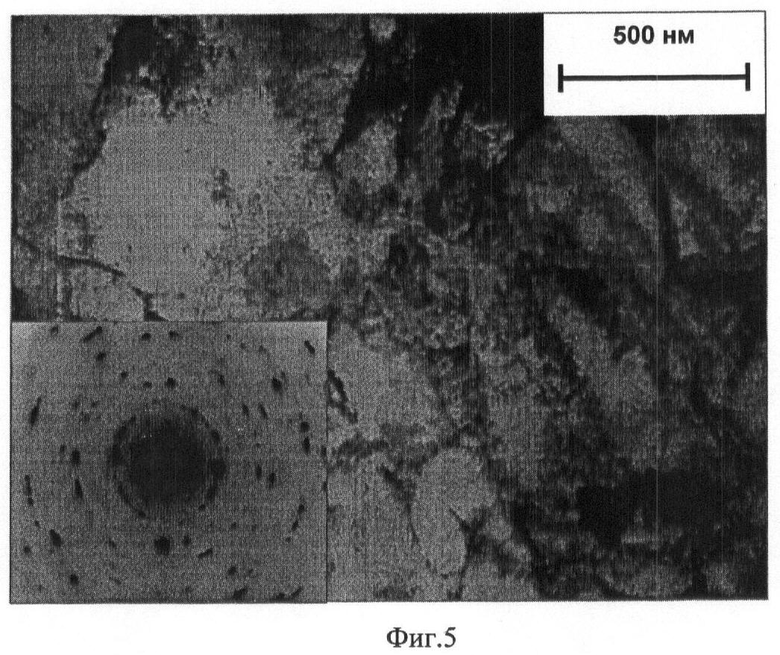

на фиг.5 изображена ультрамелкозернистая структура центральной области образца из стали марки 20 после 8 проходов (светлопольное изображение и электронограмма), × 30000.

Способ получения длинномерных заготовок круглого поперечного сечения с ультрамелкозернистой структурой осуществляют следующим образом.

Предварительно для осуществления протяжки на многократной волочильной машине, например многократной волочильной машине магазинного типа UDZSA 1250 (см. Производство стальной проволоки: Монография /X.Н.Белалов, Н.А.Клековкина, А.А.Клековкин и др. Магнитогорск: МГТУ, 2005. с.68) последовательно устанавливают ряд деформирующих инструментов, в качестве которых используют равноканальные угловые матрицы. Количество матриц соответствует количеству проходов, то есть под термином «проход» понимают процесс деформации заготовки при ее прохождении через любую одну из последовательно расположенных матриц. Причем матрицы устанавливают так, чтобы заготовка в каждом последующем проходе меняла направление изгиба на прямой угол. Для этого ось симметрии наклонного канала (НК) каждой следующей по ходу движения проволоки матрицы поворачивают относительно оси симметрии наклонного канала предыдущей матрицы на прямой угол. Наклонным каналом считается канал, пересекающийся с горизонтальным приемным каналом (ПК) матрицы (фиг.1). После этого предварительно заостренную длинномерную заготовку круглого поперечного сечения из низко- или среднеуглеродистых марок стали, например из стали марки 20, имеющую микроструктуру, представленную на фиг.2 и фиг.3, разматывают с использованием приспособления для размотки проволоки, например вращающейся фигурки, описанной в монографии «Производство стальной проволоки» авторов: X.Н.Белалова, Н.А.Клековкиной и др. Магнитогорск: МГТУ, 2005. с.92.

Далее для осуществления первого прохода заготовку протягивают через приемный (ПК1) и наклонный (HK1) каналы первой из последовательно расположенных матриц, причем диаметр заготовки выбирают равным 60-90% диаметра приемного канала матрицы.

Выбирать диаметр заготовки менее 60% диаметра приемного канала каждой из матриц нецелесообразно, так как величина степени накопленной деформации сдвига, обеспечивающая эволюцию дислокационной структуры, будет недостаточной для существенной фрагментации структурных составляющих стали.

Выбирать диаметр заготовки более 90% диаметра приемного канала каждой из матриц также нецелесообразно, поскольку напряжение, возникающее на выходе из матрицы под действием усилия протяжки, превысит значение сопротивления стали деформации, что приведет к утонению или обрыву переднего конца заготовки.

Затем для осуществления второго прохода заготовка, обработанная в первой матрице, поступает в приемный (ПК2) и наклонный (HK2) каналы второй из последовательно расположенных матриц (фиг.1). Таким образом, заготовка меняет направление изгиба в результате того, что ось симметрии наклонного канала второй матрицы повернута по отношению к оси симметрии наклонного канала первой матрицы на прямой угол. А так как при каждом последующем проходе наиболее интенсивно деформируется только часть заготовки, которая контактирует с матрицей в плоскости пересечения каналов, то изменение направления изгиба заготовки в наклонном канале матрицы способствует фрагментации структурных составляющих стали по всему сечению заготовки. В случае, если направление изгиба заготовки в наклонном канале матрицы оставлять неизменным, то интенсивность деформаций сдвига по сечению заготовки будет распределяться неравномерно, что приведет к формированию неоднородной структуры по сечению заготовки.

Вся дальнейшая деформационная обработка в равноканальных угловых матрицах за 4-8 проходов осуществляется аналогично вышеописанной методике.

Причем площадь поперечного сечения заготовки после каждого прохода остается неизменной и составляет 60-90% диаметра приемного канала матрицы.

Обработка заготовки заявляемым способом обеспечивает существенную немонотонность и одновременно высокое значение накопленной степени деформации сдвига в металле, что приводит к эволюции дислокационной структуры, активизации новых систем скольжения, разориентации микрообъемов в пределах одного зерна и перестройкке сформированных фрагментов в ультрамелкие зерна с неравновесными высокоугловыми границами. Характерная микроструктура заготовки, полученной по заявляемому способу, приведена на фиг.4 и фиг.5. Представленная на фиг.5 электронограмма, полученная методом микродифрации электронов, представляет собой множество рефлексов, расположенных по концентрическим окружностям, т.е. является практически кольцевой. Это свидетельствует о том, что она была получена от множества ультрамелких зерен, имеющих большеугловые границы и ориентированных произвольным образом.

При протяжке в интервале от 4 до 8 проходов степень дисперсности зерна и, как следствие, уровень прочностных свойств заготовки непрерывно возрастают. Количество проходов в заявляемых пределах выбирают в зависимости от требуемого уровня механических свойств готового изделия.

Протяжка заготовки в матрицах за 1-3 прохода неэффективна с точки зрения существенного повышения интегральных прочностных свойств материала, так как сопровождается образованием наноструктурированного волокнистого слоя и повышением значений микротвердости преимущественно на поверхности заготовки.

Протяжка заготовки более чем за 8 проходов экономически нецелесообразна, так как в этом случае структура металла существенно не изменится, а затраты на ее производство значительно возрастут.

После последнего прохода заготовку сматывают с чистового барабана волочильной машины с использованием приводной катушки, после чего она готова к волочению на конечный размер.

Для обоснования технических преимуществ были проведены лабораторные испытания заявляемого способа (эксперименты 1-14) и испытания способа, взятого за прототип (эксперимент 15-16).

В качестве заготовки круглого поперечного сечения использовали катанку из стали марки 20 в отожженном состоянии. Испытания проводили в лабораторных условиях с использованием однократной барабанной волочильной машины ВМ-1/550. С использованием вращающейся фигурки разматывали моток проволоки, на острильном станке заостряли передний конец заготовки, после чего однократно протягивали заготовку через деформирующий инструмент и сматывали заготовку. Процесс деформирования повторяли необходимое количество раз, изменяя направление изгиба заготовки в наклонном канале матрицы путем поворота матрицы на прямой угол относительно вертикальной плоскости. В качестве смазочного материала использовали состав на основе натриевого мыльного порошка. Режим обработки и результаты испытаний приведены в таблице.

Приведенные в таблице результаты показали, что по сравнению с прототипом заявляемый способ обеспечивает увеличение прочностных свойств заготовки на 25-45%.

Изготавливать проволоку в соответствии с режимами, выходящими за заявляемые пределы, нецелесообразно, так как при использовании менее 3 последовательно расположенных равноканальных угловых матриц прочностные свойства заготовки по сравнению с исходным состоянием повышаются незначительно (эксперимент №1, эксперимент №5 и эксперимент №9), при использовании более 8 матриц прочностные свойства заготовки по сравнению с состоянием, полученным с применением 8 матриц, повышаются незначительно, а затраты на производство существенно возрастают (эксперимент №4, эксперимент №8 и эксперимент №12), кроме того, при диаметре заготовки свыше 90% диаметра приемного канала матрицы процесс протяжки нестабилен и приводит к обрыву переднего конца заготовки (эксперимент №14), а при диаметре заготовки меньше 60% диаметра приемного канала матрицы прочностные свойства изделия по сравнению с исходным состоянием не изменяются (эксперимент №13).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ПОЛУФАБРИКАТОВ ВОЛОЧЕНИЕМ С КРУЧЕНИЕМ | 2011 |

|

RU2467816C2 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МАТЕРИАЛА ДЛИННОМЕРНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2440865C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ В ЗАГОТОВКАХ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2011 |

|

RU2456111C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛА | 2014 |

|

RU2570268C1 |

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ДЛИННОМЕРНЫХ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2537635C1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379148C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 2007 |

|

RU2347634C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНОЙ ЗАГОТОВКИ ИЗ ТИТАНОВОГО СПЛАВА | 2014 |

|

RU2563083C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2006 |

|

RU2345861C2 |

| Способ получения проволоки из сплава титан-ниобий-тантал для применения в производстве сферического порошка | 2020 |

|

RU2751065C1 |

Изобретение относится к области обработки металлов давлением. Способ включает размотку заготовки, обработку заготовки и смотку заготовки. Обработку заготовки осуществляют путем протяжки через ряд последовательно расположенных деформирующих инструментов. В качестве деформирующих инструментов используют равноканальные угловые матрицы. Протяжку заготовки осуществляют за 4-8 проходов. Диаметр заготовки при протяжке выбирают равным 60-90% диаметра приемного канала матрицы. Направление изгиба заготовки в наклонном канале матрицы меняют путем поворота каждой следующей по ходу движения заготовки матрицы на прямой угол относительно предыдущей матрицы. В результате обеспечивается повышение прочностных свойств заготовок. 5 ил., 1 табл.

Способ получения длинномерных заготовок круглого поперечного сечения с ультрамелкозернистой структурой, включающий размотку заготовки, обработку заготовки путем протяжки через ряд последовательно расположенных деформирующих инструментов и смотку заготовки, отличающийся тем, что в качестве деформирующих инструментов используют равноканальные угловые матрицы, протяжку заготовки осуществляют за 4-8 проходов, причем диаметр заготовки при протяжке выбирают равным 60-90% диаметра приемного канала матрицы, а направление изгиба заготовки в наклонном канале матрицы меняют путем поворота каждой следующей по ходу движения заготовки матрицы на прямой угол относительно предыдущей матрицы.

| СПОСОБ ВОЛОЧЕНИЯ ЗАГОТОВОК КРУГЛОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2004 |

|

RU2252091C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2007 |

|

RU2361687C1 |

| DE 3533426 А, 26.03.1987 | |||

| US 5400633 А1, 28.03.1995. | |||

Авторы

Даты

2012-03-27—Публикация

2010-05-31—Подача