Изобретение относится к области специальной электрометаллургии и может быть использовано для получения качественных слитков тантала из кусковой шихты и (или) отходов прокатного производства путем электронно-лучевого переплава (ЭЛП).

Известен способ получения цилиндрических слитков тантала путем ЭЛЛ, при котором шихту в виде кусков помещают в горизонтальный плоский кристаллизатор, где шихта постепенно проплавляется электронным лучом при перемещении кристаллизатора в горизонтальной плоскости и сканировании электронного луча перпендикулярно направлению перемещения кристаллизатора. Сформированный таким образом плоский слиток подвергают ЭЛП в кристаллизаторе круглого сечения с получением цилиндрического слитка тантала требуемого диаметра [1].

Недостатками данного способа являются повышенные трудозатраты и снижение производительности, т. к. для получения массивной расходуемой заготовки в виде плоского слитка достаточной механической прочности необходимо проводить второй ЭЛП в плоском кристаллизаторе для оплавления поверхности, прилегающей к дну плоского кристаллизатора, а также необходимость наличия специализированного оборудования, позволяющего осуществить ЭЛП в плоском кристаллизаторе.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ получения тугоплавких слитков, в частности ниобия, путем многократного электронно-лучевого переплава расходуемой заготовки в кристаллизатор, описанный в известном решении [2] (описание с. 4). Расходуемую заготовку протравливают прессованием компонентов шихты.

Недостатками данного способа являются необходимость использования соответствующего оборудования, а также повышенные трудозатраты, связанные с операцией прессования.

Известен также способ получения слитков методом электронно-лучевого переплава, при котором кусковая шихта подается из бункера через питатель непосредственно в ванну жидкого металла в кристаллизаторе [3].

Недостатком данного способа является трудность получения слитка с равномерно проплавленной структурой, так как куски шихты, размер которых сравним с глубиной ванны жидкого металла в кристаллизаторе, составляющая при ЭЛП тантала не превышает 3 см, быстро тонут в жидком металле, и ее фрагменты могут оказаться нерасплавленными.

Известен способ выплавки слитков из металлов и сплавов, при котором часть шихты подают на плавку в контейнере, выполненном из переплавляемого металла или одного из компонентов сплава [4], который сплавляется вместе с шихтой.

Недостатком этого способа является необходимость изготовления сплавляемого контейнера из переплавляемого металла, что при плавке Та существенно удорожает процесс из-за высокой стоимости изготовления танталового контейнера, например, в виде трубы или сваренного из танталового листа.

Технической задачей, решаемой с помощью данного изобретения, является получение высококачественных слитков тантала из танталовой шихты в виде кусков и(или) в виде отходов прокатного производства.

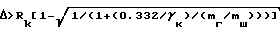

Решение поставленной задачи достигают за счет ЭЛП расходуемой заготовки, изготовленной из танталовой шихты в виде кусков и (или) отходов прокатного производства, помещенных в сплавляемый металлический контейнер (СМК), материал которого выбирают исходя из температуры его плавления по соотношению

0,5≤Тк/ТТа≤0,7,

где Tk - температура плавления сплавляемого СМК, К;

ТТа - температура плавления тантала, К;

При этом содержание примесей углерода, ниобия, молибдена и вольфрама в танталовой шихте и материале СМК не должно превышать значений, определяемых выражением

(mk/mшcк+cш)≤cзад,

где mk - масса СМК, г;

mш - масса загруженной в СМК танталовой шихты, г;

сk - содержание примеси в материале СМК, мас.%;

сш - содержание примеси в танталовой шихте, мас.%;

сзад - заданное содержание примеси в слитке тантала, мас.%, составляющее для: углерода: сзад≤0.01 мас.%; ниобия: сзад≤0.1 мас.%; вольфрама и молибдена (в сумме): сзад<0.015 мас.%;

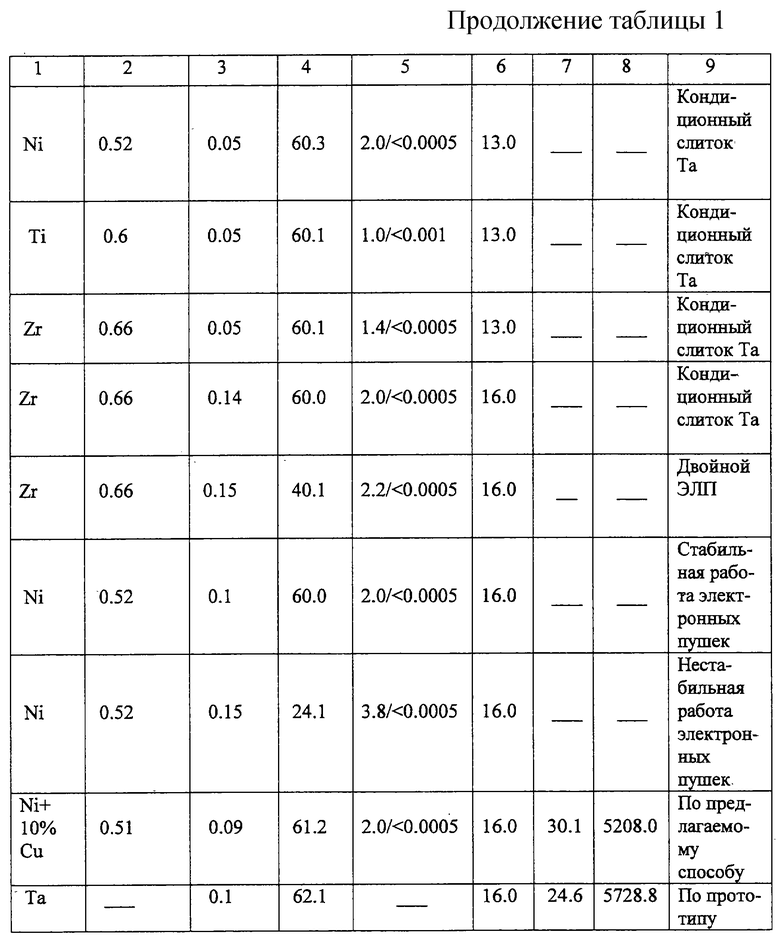

а толщину стенки СМК определяют по выражению

где Δ - толщина стенки СМК, см;

Rcл - радиус слитка тантала, см;

γк - плотность материала СМК, г/см3;

mг - масса танталовой шихты при 100% заполнении СМК, г.

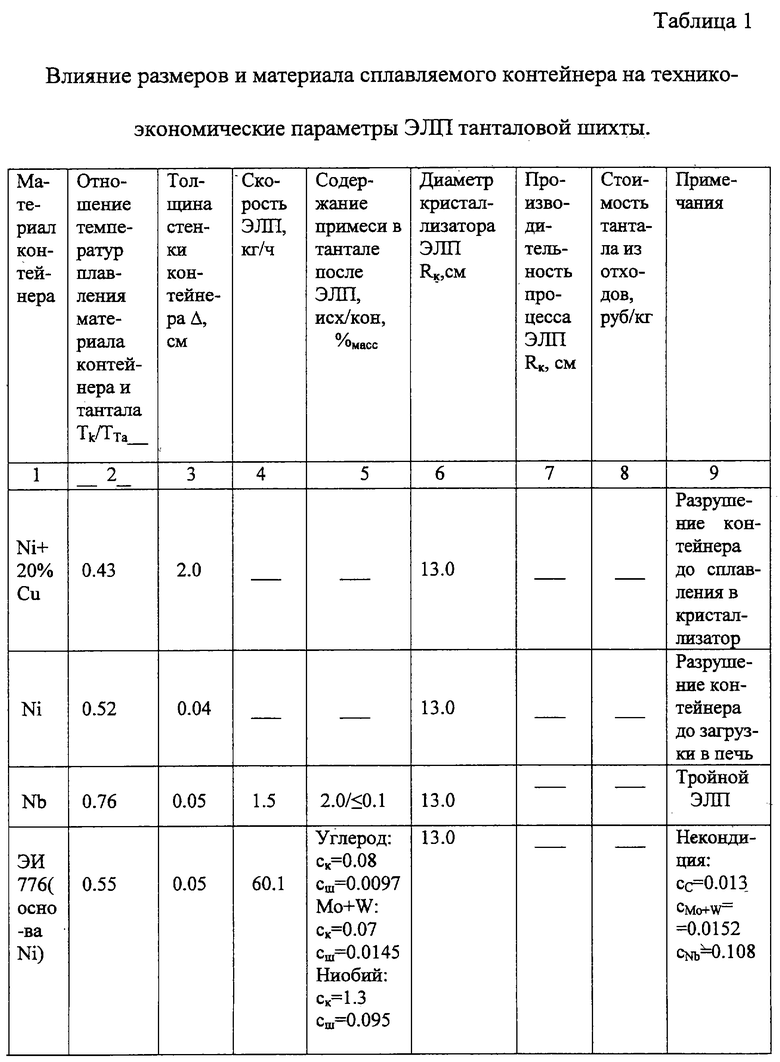

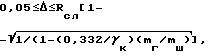

Результаты проведенных заявителем экспериментов по ЭЛП танталовой шихты в виде кусков и (или) отходов прокатного производства (отрезь листов, фольги, прутков) в кристаллизаторы диаметром 13 и 16 см, приведенные в таблице 1, показывают, что при изготовлении СМК для размещения в нем танталовой шихты из материалов с соотношением Тk<0.5ТТа, например из сплава Nb+20 мac.% Cu с Tk=0.43TТa, происходит опережающее расплавление СМК еще до зоны сплавления в кристаллизатор, и танталовая шихта высыпается на дно камеры печи.

При использовании же материалов для изготовления СМК с Tk>0.7TTa, удаление материала СМК из расплава Та становится весьма затруднительным или практически невозможным. Так, при изготовлении СМК из Nb массой 2% от массы загруженной в него танталовой шихты, пришлось снизить скорость ЭЛП в 42 раза для получения заданного содержания ниобия в танталовом слитке (≤0.1 мас.%).

Применение для изготовления СМК никеля (Tk= 0.535TTa), титана (Тk= 0.6ТТа), циркония (Тk= 0.65ТТа), обеспечивает достаточную термостойкость в сочетании с высокими скоростями удаления их из расплава Та при ЭЛП.

Также установлено, что уменьшение толщины стенки СМК до Δ<0.05 см во всех случаях приводит к его неудовлетворительной конструкционной прочности и, как следствие, к его разрушению и высыпанию шихты, в том числе мимо кристаллизатора.

Изготовление СМК из металлов и сплавов с предлагаемым соотношением Тk/ТТа с толщиной стенки

приводит к необоснованно завышенному попаданию материала СМК в расплав тантала, что вызывает в случае Ni, стали, Ti устойчивые нарушения процесса ЭЛП, связанные с очень высокой скоростью их удаления и создания парового барьера на пути прохождения электронного луча к расплаву тантала. В случае же использования контейнера из циркония, скорость удаления которого из жидкого тантала значительно ниже, чем для Ni, стали, Ti, приходится идти на значительное снижение скорости ЭЛП (в 1.5 раза) для обеспечения заданного содержания его в Та.

Кроме того, из данных, приведенных в таблице 1, следует, что при наличии в шихте и материале контейнера содержания углерода (>0.01 мас.%) ниобия (>0.1 мас.%), вольфрама и молибдена (>0.015 мас.% в сумме), приходится либо значительно снижать скорость плавки (при cNb>0.1%), либо вообще отсутствует возможность получения кондиционных слитков тантала (при cс>0.1%; cW+Mo>0.015%) по данной технологии.

Примером осуществления предлагаемого способа является ЭЛП танталовой шихты в виде кусков и отходов прокатного производства в 500-киловаттной электронно-лучевой печи типа ЭДП 07/500, при котором танталовую шихту в виде кусков и обрези листов, фольги и прутков массой 142,3 кг, содержащую углерода 0.008 мас. %, ниобия 0.08 мас.%, вольфрама и молибдена в сумме 0.015 мас. %, помещали в сплавляемый металлический контейнер в форме трубы диаметром 13 см, длиной 100 см и толщиной стенки 0.1 см, изготовленной из сплава Ni-10 мас. % Сu (Tk=0.51TTa) с содержанием углерода 0.005 мас.%, ниобия <0.01 мас.%, вольфрама и молибдена в сумме <0.01 мас.%.

Собранную таким образом расходуемую заготовку помещали в загрузочное устройство ЭЛП и, подавая горизонтально в зону воздействия электронного луча мощностью 250 кВт, сплавляли в кристаллизатор диаметром 16 см со скоростью 60.1 кг/час, где формировали слиток тантала диаметром 15.8 см массой 140.1 кг.

Полученный слиток тантала подвергали химическому анализу, данные по которому приведены в таблице 2, отбирая пробы от боковой поверхности верхней, средней и нижней части слитка.

Полученные данные свидетельствуют о полном соответствии слитка тантала, выплавленного по предлагаемому способу, требованиям ТУ 95205-78.

В результате применения предлагаемого способа ЭЛП танталовой шихты в виде кусков и (или) отходов его прокатного производства удалось повысить производительность процесса получения кондиционных слитков в 1.22 раза и снизить стоимость единицы продукции в 1.1 раза по сравнению с прототипом, предполагающим использование СМК из тантала.

Приведенные результаты свидетельствуют о решении поставленной технической задачи и получении нового технического результата: создании способа получения высококачественных слитков тантала из шихты в виде кусков и (или) отходов прокатного производства с повышенными технико-экономическими показателями.

Источники информации

1. Зеликман А.Н., Коршунов Б.Г. и др. "Ниобий и тантал", М., "Металлургия", 1990, с. 196.

2. RU 2114928 С1, 10.07.1998.

3. Елютин В.П., Костиков В.И. и др. "Высокотемпературные материалы. Ч. 2. Получение и физико-химические свойства высокотемпературных материалов". М., "Металлургия", 1973 г. с. 231.

4. Патент США 3788839, кл. С 22 В 9/16 (75-93), 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ МНОГОКРАТНЫМ ЭЛЕКТРОННО-ЛУЧЕВЫМ ПЕРЕПЛАВОМ | 2002 |

|

RU2204617C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОГО ПЕРЕПЛАВА МЕТАЛЛОВ И СПЛАВОВ | 2003 |

|

RU2238991C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ НИОБИЯ ВЫСОКОЙ ЧИСТОТЫ С РЕГЛАМЕНТИРОВАННЫМ УРОВНЕМ ЭЛЕКТРОФИЗИЧЕСКИХ СВОЙСТВ | 2003 |

|

RU2247164C2 |

| СПОСОБ РАФИНИРОВАНИЯ СПЛАВОВ НА ОСНОВЕ ТАНТАЛА | 2012 |

|

RU2499065C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИОБИЕВЫХ СЛИТКОВ | 2003 |

|

RU2238992C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ, СОДЕРЖАЩИХ ТУГОПЛАВКИЕ КОМПОНЕНТЫ | 2001 |

|

RU2184161C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2002 |

|

RU2217515C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО НИОБИЯ | 1998 |

|

RU2137857C1 |

| МЕТОД И УСТРОЙСТВО ПОЛУЧЕНИЯ КОМПАКТНЫХ СЛИТКОВ ИЗ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2406276C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО НИОБИЯ | 2003 |

|

RU2245384C1 |

Изобретение относится к области металлургии тугоплавких металлов и сплавов, конкретно к способам получения слитков тантала с использованием танталовой шихты в виде отходов путем электронно-лучевого переплава. Способ включает электронно-лучевой переплав расходуемой заготовки, изготовленной из танталовой плиты в виде кусков и/или отходов прокатного производства, помещенных в сплавляемый металлический контейнер, материал которого выбирают исходя из температуры его плавления по соотношению 0,5≤Тк/ТТа≤0,7, где Tк - температура плавления материала сплавляемого металлического контейнера, К; ТТа - температура плавления тантала, К. Изобретение позволяет получать высококачественные слитки тантала из кусковой шихты и/или отходов с повышенными технико-экономическими показателями. 2 табл.

Способ получения слитков тантала путем электронно-лучевого переплава, включающий переплав расходуемой заготовки в кристаллизатор, отличающийся тем, что заготовку изготовляют из танталовой шихты в виде кусков и/или отходов прокатного производства, помещенных в сплавляемый металлический контейнер, при этом материал сплавляемого металлического контейнера выбирают исходя из температуры его плавления по соотношению

0,5≤Тк/ТТа≤0,7,

где Tк - температура плавления материала сплавляемого металлического контейнера, К;

ТТа - температура плавления тантала, К;

при этом содержание примесей углерода, ниобия, молибдена и вольфрама в танталовой шихте и материале сплавляемого металлического контейнера не должно превышать значений, определяемых выражением

((mк/mш)Ск+Сш)≤Сзад,

где mк - масса сплавляемого металлического контейнера, г;

mш - масса загруженной в сплавляемый металлический контейнер танталовой шихты в виде кусков и/или отходов прокатного производства, г;

Ск - содержание примеси в материале сплавляемого металлического контейнера, мас. %;

Сш - содержание примеси в танталовой шихте, мас. %;

Сзад - заданное содержание примесей в слитке тантала, мас. %, составляющее для углерода: Сзад≤0,01 мас. %, ниобия: Сзад≤0,1 мас. %, вольфрама и молибдена (в сумме): Сзад≤0,015 мас. %, а толщину стенки сплавляемого металлического контейнера определяют по выражению

где Δ - толщина стенки сплавляемого металлического контейнера, см;

Rсл - радиус слитка тантала, см;

γк - плотность материала сплавляемого металлического контейнера, г/см3;

mг - масса танталовой шихты при 100% заполнения сплавляемого металлического контейнера, г.

| СПОСОБ РАФИНИРОВАНИЯ НИОБИЯ | 1997 |

|

RU2114928C1 |

| SU 1566743 A1, 20.02.2000 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 3788839, 29.01.1974 | |||

| ЗЕЛИКМАН А.Н | |||

| и др | |||

| Ниобий и тантал | |||

| - М.: Металлургия, 1990, с.196. | |||

Авторы

Даты

2003-05-20—Публикация

2002-05-20—Подача