Изобретение относится к области металлургии, в частности к получению слитков гафния.

Известен способ выплавки слитков гафния в электронно-лучевой печи (патент РФ №2443789 МПК С22В 9/22, С22В 34/14 опубл. 27.02.2012 г.), включающий загрузку шихты и плавку металла электронным лучом с электромагнитным перемешиванием расплава, при этом плавку проводят в тигле с гарнисажем в трехступенчатом режиме.

Этот способ не предназначен для получения слитков из порошков тугоплавких металлов. Кроме того, недостатком известного метода является длительность процесса плавки, небольшие размеры получаемого слитка, ограниченные размером тигля.

Наиболее близким аналогом является способ получения слитков гафния двукратным вакуумно-дуговым переплавом иодидных прутков гафния («Металлургия гафния» под редакцией Томаса Д.Е. и Хейса Е.Т., 1967 г., с. 141-142). Формирование расходуемого электрода в описанном способе производится точечной сваркой иодидных прутков, предварительно правленых холодной деформацией, а затем проводится отжиг для снятия остаточного напряжения, после чего двукратным вакуумно-дуговым переплавом изготавливается слиток.

Недостатками описанного способа являются:

- невозможность изготовления электродов из электролитического порошка;

- не определены оптимальные значения силы тока дуги вакуумно-дуговой плавки в зависимости от диаметра выплавляемого слитка, в том числе режима вывода усадочной раковины, что приводит к появлению литейных дефектов в слитке (например, непроплавы на боковой поверхности, усадочные дефекты в верхней части), вследствие чего снижается выход годного.

Задачей предлагаемого изобретения является разработка способа, позволяющего изготавливать слитки гафния путем формирования механически прочного электрода, стабилизации процесса плавки за счет выбора силы тока дуги в зависимости от диаметра изложницы (слитка) и использования двухступенчатого режима второго вакуумно-дугового переплава.

Техническим результатом является получение слитков гафния повышенного качества за счет уменьшения литейных дефектов (на боковой поверхности и в верхней части слитка) и увеличение выхода годного.

Технический результат в заявляемом способе получения слитков гафния достигается путем прессования брикетов из шихтовых материалов, при этом плотность брикета составляет не менее ρбР=7,2 г/см3; формирования расходуемого электрода электронно-лучевой сваркой брикетов с мощностью, определяемой по формуле Р=k×mэл, где коэффициент пропорциональности k=28-70 Вт/кг, причем скорость перемещения электрода при сварке составляет не более 5 мм/сек, а минимальное количество швов N определяют по формуле N=2+n×DбP, где Dбp - диаметр брикета, см, коэффициент пропорциональности n=0,1 см-1, при этом осуществляют первый вакуумно-дуговой переплав полученного расходуемого электрода с силой тока дуги I=K1×Dсл, где коэффициент пропорциональности K1=70-220 А/см, Dсл - диаметр выплавляемого слитка, см, а второй вакуумно-дуговой переплав проводят в двухступенчатом режиме: сила тока дуги первой ступени I1=K2×Dсл, где коэффициент пропорциональности К2=220-350 А/см, сила тока дуги второй ступени I2=К3×I1, где коэффициент пропорциональности К3=0,25-0,5. В качестве шихтовых материалов используют электролитический порошок гафния и дополнительно - измельченные иодидные прутки и/или обороты.

Прессование брикетов с плотностью менее 7,2 г/см3 приводило к увеличенному образованию осыпи с поверхности брикетов при их кантовке и транспортировке. Максимально возможная плотность брикетов 13,1 г/см3, что соответствует теоретической плотности гафния. Мощность, получаемая при использовании значений коэффициента k>70 Вт/кг, приводит к излишним энергозатратам, повышенному газовыделению из брикетов, а также стеканию расплава с боковой поверхности брикетов из-за увеличения объема расплавленного металла.

При сварке брикетов с мощностью, получаемой при использовании значений коэффициента k<28 Вт/кг, и при скорости перемещения электрода более 5 мм/сек сварной шов становится недостаточно прочным, снижается механическая прочность электрода. К аналогичному результату приводит и нанесение количества сварных швов N меньше определяемого заявленным соотношением.

Минимальное значение коэффициента пропорциональности К1 для силы тока дуги первого вакуумно-дугового переплава обусловлено устойчивостью горения дуги, максимальное - предельно допустимым газовыделением из неспеченных брикетов.

Минимальное значение коэффициента пропорциональности К2 для силы тока дуги второго вакуумно-дугового переплава определяется проплавом периферийных зон, максимальное - увеличением количества литейных дефектов в слитке в виде пор.

При силе тока дуги I2<(0,25×I1) на второй стадии второго вакуумно-дугового переплава процесс горения дуги становится неустойчивым, а при значении I2>(0,5×I1) объем жидкой ванны металла остается еще достаточно большим. В обоих случаях в слитке образуется зона с повышенным количеством литейных дефектов, снижающих выход годного.

Способ осуществляли следующим образом: из шихтовых гафниевых материалов на прессе П-814 и НРМ 1500Е прессовали брикеты диаметром 200 мм различной плотности. Сварку брикетов проводили в установках электронно-лучевой сварки АСТК-30/6-10 и «Луч-1». Плавку электродов проводили в вакуумно-дуговых печах ДКВ-3,2 и ВДП-300: первый переплав - в изложницу диаметром 280 мм, второй переплав - в изложницу диаметром 320 мм.

Для сравнения был проведен двойной вакуумно-дуговой переплав электрода из иодидных прутков гафния (прототип). Масса электрода первого переплава составила 420 кг. Электрод второго переплава состоял из двух слитков первого переплава. Первый вакуумно-дуговой переплав проводился в изложницу диаметром 280 мм (соответствует диаметру слитка) с силой тока дуги 7 кА, второй переплав - в изложницу диаметром 320 мм с силой тока дуги 9 кА.

Пример 1

Навеску электролитического порошка гафния марки ПГЭ-1 массой 20 кг засыпали в пресс-форму пресса и изготавливали брикеты плотностью 9,1 г/см3. Для формирования электрода первого переплава спрессованные брикеты укладывали в столбики и сваривали четырьмя продольными швами по боковой поверхности на всю длину электрода. Режим сварки: мощность 25,7 кВт (значение коэффициента k=61,2 Вт/кг), скорость перемещения электрода 3,3 мм/с.

Первый переплав проводили в изложницу диаметром 280 мм (соответствует диаметру слитка) с силой тока дуги 6,2 кА (К1=220 А/см). Электрод второго переплава состоял из двух слитков первого переплава. Второй переплав проводили в изложницу диаметром 320 мм: сила тока дуги первой ступени 11,2 кА (К2=350 А/см), сила тока дуги второй ступени 4 кА (К3=0,36).

Примеры 2-4

Отличаются от примера 1 массой и плотностью брикетов, массой электродов, режимами электронно-лучевой сварки и токовыми нагрузками вакуумно-дуговых плавок, пример 4 - количеством швов.

Пример 5-7

Отличаются от примера 1 составом шихты с использованием электролитического порошка, измельченных иодидных прутков (марки ГФИ-1) и оборотов (химический состав соответствует марке ГФЭ-1), а также силой тока вакуумно-дуговых плавок.

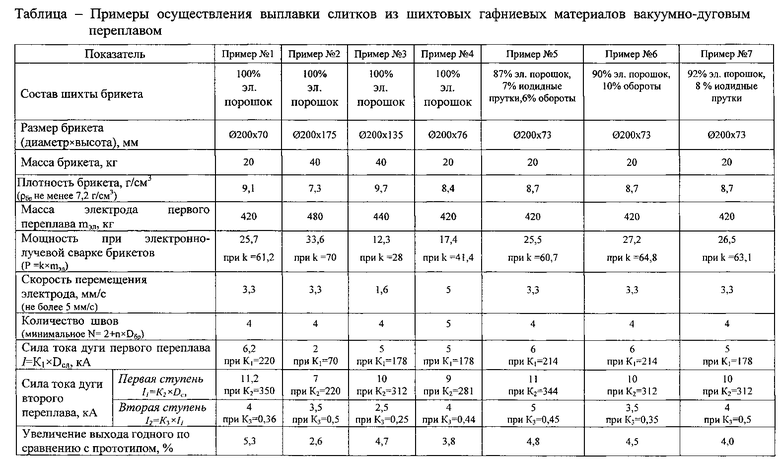

Полученные результаты приведены в таблице. Увеличение выхода годного по сравнению с прототипом составило от 2,6 до 5,3%.

Таким образом, разработан новый способ получения слитков гафния путем прессования брикетов из шихтовых материалов с заданной плотностью, изготовления механически прочного электрода с установленными параметрами режимов сварки и количества швов, проведения двойного вакуумно-дугового переплава с выбранными значениями силы тока дуги в зависимости от диаметра слитка и использования двухступенчатого режима второго вакуумно-дугового переплава, что позволило увеличить выход годного за счет уменьшения литейных дефектов слитка (улучшение проплава боковой поверхности и локализация залегания усадочной раковины).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ ЦИРКОНИЯ НА ОСНОВЕ МАГНИЕТЕРМИЧЕСКОЙ ГУБКИ | 2018 |

|

RU2700892C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ ТИТАНОВОГО СПЛАВА Ti-6Al-4V | 2024 |

|

RU2837322C1 |

| Способ получения лигатуры цирконий-ниобий | 2022 |

|

RU2796507C1 |

| Способ получения высоколегированных жаропрочных сплавов на никелевой основе с содержанием титана и алюминия в узких пределах | 2019 |

|

RU2716326C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЕВОЙ МАТРИЦЫ С ИНТЕРМЕТАЛЛИДНЫМ УПРОЧНЕНИЕМ | 2015 |

|

RU2595084C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ С ТИТАНОМ И ХРОМОМ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 2000 |

|

RU2167949C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА | 2006 |

|

RU2313590C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ОСОБОЧИСТОЙ МЕДИ | 2021 |

|

RU2762460C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕДЕЛЬНЫХ ЗАГОТОВОК ИЗ МЕТАЛЛА ПОДГРУППЫ ТИТАНА И СПЛАВОВ НА ЕГО ОСНОВЕ | 1996 |

|

RU2107585C1 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ОКОНЧАТЕЛЬНОГО ПЕРЕПЛАВА СЛИТКОВ ИЗ ТИТАНОВОГО СПЛАВА МАРКИ ВТ3-1 | 2020 |

|

RU2749010C1 |

Изобретение относится к получению слитков гафния. Прессуют брикеты из шихтового гафниевого материала с плотностью брикета не менее ρбр=7,2 г/см3. Формируют расходуемый электрод путем электронно-лучевой сварки брикетов. Проводят первый вакуумно-дуговой переплав полученного расходуемого электрода с силой тока дуги I=K1×Dсл, где коэффициент пропорциональности K1=70-220 А/см, Dсл - диаметр выплавляемого слитка, см, а затем проводят второй вакуумно-дуговой переплав в двухступенчатом режиме, причем сила тока дуги первой ступени I1=K2×Dсл, где коэффициент пропорциональности К2=220-350 А/см, а сила тока дуги второй ступени I2=К3×I1, где коэффициент пропорциональности К3=0,25-0,5. В качестве шихтового гафниевого материала может быть использован электролитический порошок гафния и дополнительно измельченный оборотный и/или иодидный гафний. Обеспечивается повышение качества получаемых слитков гафния за счет уменьшения литейных дефектов. 2 з.п. ф-лы, 1 табл., 7 пр.

1. Способ получения слитков гафния, включающий вакуумно-дуговой переплав расходуемого электрода, отличающийся тем, что осуществляют прессование брикетов из шихтового гафниевого материала с плотностью брикета не менее ρбр=7,2 г/см3, проводят формирование расходуемого электрода путем электронно-лучевой сварки брикетов с мощностью, определяемой по формуле P=k×mэл, где коэффициент пропорциональности k=28-70 Вт/кг, причем скорость перемещения электрода при сварке составляет не более 5 мм/сек, а минимальное количество швов N определяют по формуле N=2+n×Dбр, где Dбр - диаметр брикета, см, коэффициент пропорциональности n=0,1 см-1, осуществляют первый вакуумно-дуговой переплав полученного расходуемого электрода с силой тока дуги I=K1×Dсл, где коэффициент пропорциональности Κ1=70-220 А/см, Dсл - диаметр выплавляемого слитка, см, а затем проводят второй вакуумно-дуговой переплав в двухступенчатом режиме, причем сила тока дуги первой ступени I1=K2×Dсл, где коэффициент пропорциональности К2=220-350 А/см, сила тока дуги второй ступени I2=K3×I1, где коэффициент пропорциональности K3=0,25-0,5.

2. Способ по п. 1, отличающийся тем, что в качестве шихтового гафниевого материала используют электролитический порошок гафния.

3. Способ по п. 2, отличающийся тем, что шихтовой гафниевый материал дополнительно содержит измельченный оборотный и/или иодидный гафний.

| Металлургия гафния, под ред | |||

| ТОМАСА Д.Е | |||

| и др., М, Металлургия, 1967, с.141-142 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ГАФНИЯ В ЭЛЕКТРОННО-ЛУЧЕВОЙ ПЕЧИ | 2010 |

|

RU2443789C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАФНИЯ | 1989 |

|

RU2082793C1 |

| WO 2002052051 A2, 04.07.2002 | |||

| US 5156689 A1, 20.10.1992. | |||

Авторы

Даты

2016-08-10—Публикация

2014-12-23—Подача