Изобретение относится к электрической обработке деталей.

Известно токоподводящее устройство для гальванических ванн (1), содержащее контактные элементы, выполненные в виде набора гибких электропроводных нитей, сплетенных в токоподводящие жилы, упругую ленту и эластичную прокладку, расположенную между контактными элементами и упругой лентой.

Недостатком данного устройства является малая площадь контактной поверхности, так как контакт с поверхностью обрабатываемой детали происходит по боковой поверхности жил, а точнее по отдельным участкам наружных гибких проволок. Малая площадь контакта при подводе тока силой в несколько тысяч ампер приводит к прижогам, а также к падению напряжения и увеличению энергозатрат.

Наиболее близким по конструктивному выполнению и достигаемому результату к заявляемому техническому решению является устройство для подвода тока (2), содержащее контактные элементы в виде П-образных стальных упругих игл, закрепленных в слое гибкого материала на тканевой основе (гибкой прокладке), упругую ленту с подпружиненными концами, токоподводящие шнуры из набора гибких электропроводных нитей (электропроводных жил) и эластичную прокладку из пористой резины, размещенной между упругой лентой и токоподводящими шнурами.

Выполнение контактных элементов в виде стальных упругих игл не обеспечивает достаточной площади электрического контакта, кроме того имеет место падение напряжения из-за значительного электрического сопротивления не только в местах точечных контактов игл с поверхностью детали, но и в зоне контакта боковой поверхности П-образных игл с токоподводящими жилами. К недостаткам данного устройства следует отнести также неудовлетворительные условия токоподвода к вращающейся детали, так как в зоне контакта будет происходить искрение, прижоги и значительное выделение тепла, что приведет к дополнительным потерям электроэнергии и снижению надежности устройства по причине малого ресурса работы гибкой и эластичной прокладок, выполненных на тканевой основе и из пористой резины.

Задачей изобретения является увеличение площади электрического контакта и повышение надежности токоподвода не только в стационарном, но и в динамическом режиме при вращении обрабатываемой детали.

Технический результат заключается в снижении энергоемкости процесса электрической обработки и повышении рабочего ресурса устройства.

Сущность заявляемого устройства состоит в том, что оно содержит контактные элементы, упругую ленту с подпружиненными концами, гибкую прокладку с отверстиями для фиксации контактных элементов, токоподводящие шнуры из многопроволочных электропроводных жил, размещенные между лентой и прокладкой. Отличием является то, что каждый контактный элемент выполнен в виде отрезка многопроволочной электропроводной жилы, концы которой пропущены через отверстие в гибкой прокладке таким образом, что со стороны обрабатываемой детали они образуют пучки с множеством проволочных торцев, количество которых равно двойному количеству проволок электропроводной жилы, а с противоположной стороны прокладки образуют петлю, через которую пропущен токоподводящий шнур, причем отверстия в гибкой прокладке выполнены в шахматном порядке.

В частных случаях выполнения устройства отличие заключается в том, что отверстия в гибкой прокладке выполнены с шагом не менее диаметра электропроводной жилы вдоль оси токоподводящего шнура и с шагом не менее суммы диаметров жилы и шнура в направлении, перпендикулярном оси шнура, а гибкая прокладка выполнена из электропроводного материала, например из медного или алюминиевого листа. Кроме того устройство снабжено эластичными элементами, установленными между токоподводящими шнурами и упругой лентой, причем эластичные элементы выполнены в виде цилиндрических пружин, концы которых закреплены на упругой ленте, а оси ориентированы параллельно оси обрабатываемой детали.

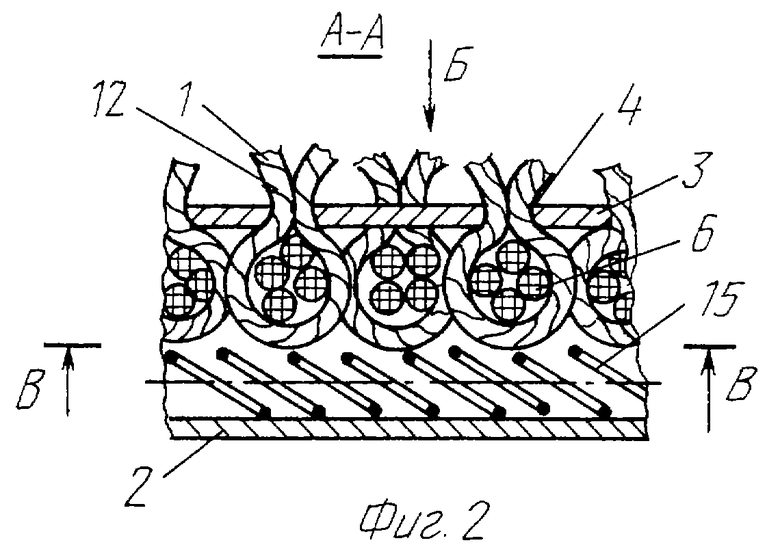

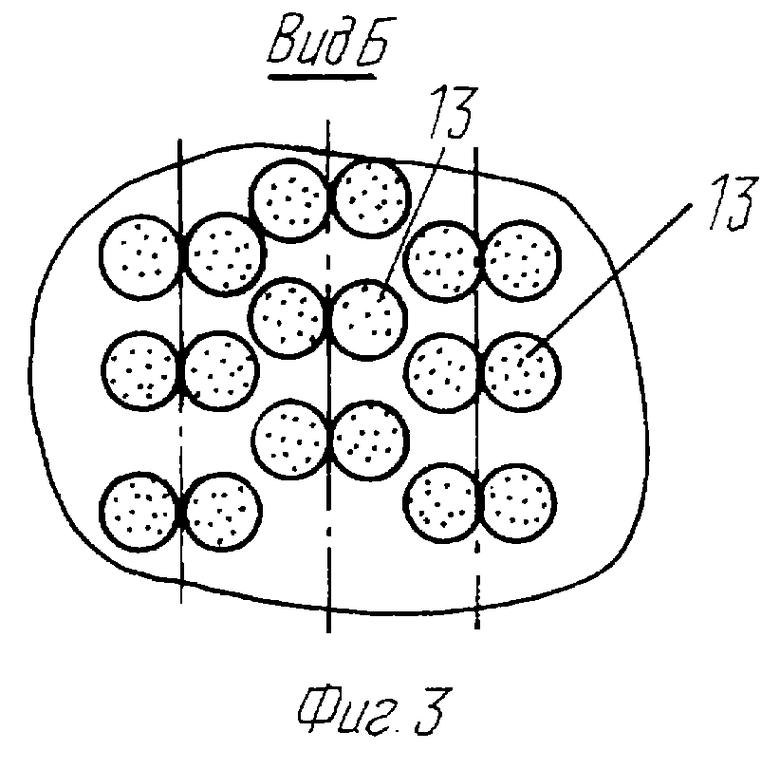

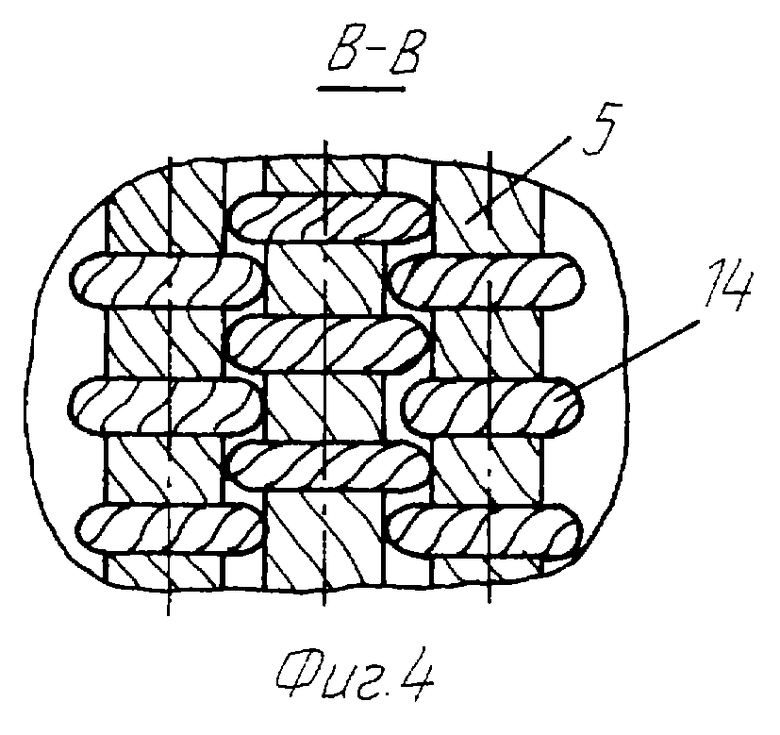

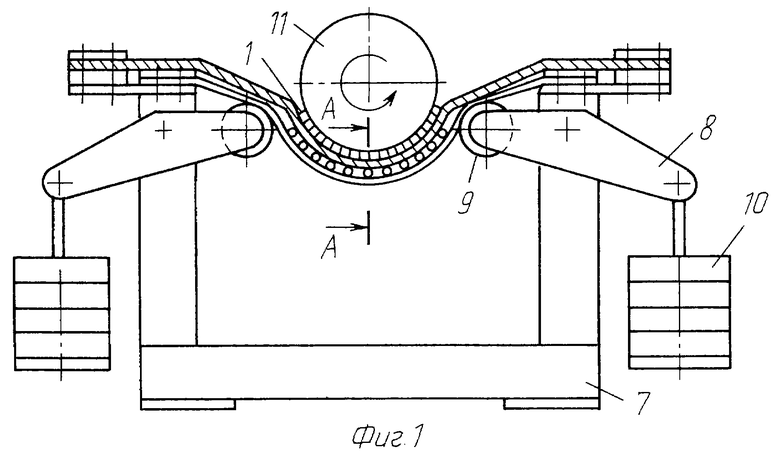

Устройство поясняется чертежами, где на фиг.1 схематично изображен общий вид, на фиг.2 - разрез по А-А, на фиг.3 - вид по стрелке Б и на фиг.4 - сечение по В-В.

Устройство содержит контактные элементы 1, упругую ленту 2, гибкую прокладку 3 с отверстиями 4, токоподводящие шнуры 5, свитые из многопроволочных электропроводных жил 6. Упругая лента, гибкая прокладка и токоподводящие шнуры смонтированы на кронштейне 7, при этом упругая лента 2 подпружинена с помощью рычагов 8, роликов 9 и противовесов 10, обеспечивая прижим контактных элементов к поверхности детали 11. Контактные элементы выполнены из отрезка электропроводной жилы 12, концы которой пропущены через отверстие 4 в гибкой прокладке 3, образуя со стороны детали 11 пучки из проволочных торцев 13, а с противоположной стороны - петли 14, через которые пропущены шнуры 5. Между упругой лентой 2 и шнурами 5 дополнительно установлены эластичные элементы 15, выполненные в виде цилиндрических пружин.

Устройство работает следующим образом. Под воздействием массы детали 11 упругая лента 2 (например из тонколистовой стали) прогибается и непосредственно или через пружины 15 прижимает проволочные торцы контактных элементов 1 к поверхности детали 11, при этом усилие поджима контактных элементов регулируется с помощью противовесов 10. Пучки 13 из тонких медных проволок расширяются и фиксируются в отверстиях прокладки 3, образуя "ковер" в виде множества мягких контактов, обеспечивающих надежный токоподвод в процессе вращения детали 11.

В качестве электропроводной жилы может использоваться провод ПЩ (ГОСТ 9125-59), сплетенный из тонких медных проволок диаметром 0,15 мм. Сечение такой жилы, равное 1 см2, содержит около 6000 проволок.

Токоподводящие шнуры могут быть сплетены из указанных жил или из медных жил повышенной гибкости (ГОСТ 22483-77) с диаметром проволоки в жиле от 0,21 до 0,87 мм.

Реализация изобретения обеспечивает надежный подвод тока силой в несколько тысяч ампер в режиме перемещения обрабатываемой детали относительно контактных элементов без прижогов, электрической эрозии и потерь электроэнергии на нагрев в зоне электрического контакта.

Источники информации

1. Авт. свид. СССР 679650, С 25 D 17/14, 1979.

2. Авт. свид. СССР 694343, В 23 Р 1/04, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ | 1999 |

|

RU2175032C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОЛОСТЕЙ | 1999 |

|

RU2161551C1 |

| УСТРОЙСТВО ДЛЯ ПРОТОЧНОГО ХРОМИРОВАНИЯ | 1999 |

|

RU2175033C2 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2201812C2 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2205903C1 |

| Устройство для подвода тока | 1978 |

|

SU694343A1 |

| СПОСОБ ОДНОВРЕМЕННОГО СРАЩИВАНИЯ ЖИЛ ВЫСОКОВОЛЬТНОГО КАБЕЛЯ С ПОМОЩЬЮ МИКРОВЗРЫВА | 1999 |

|

RU2164461C2 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ МЕЖДУ СОЕДИНИТЕЛЬНЫМИ ЧАСТЯМИ ЭЛЕКТРОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2010 |

|

RU2484564C1 |

| ВЫТЯЖНОЙ ПОЧВЕННО-ГЛУБИННЫЙ ТЕРМОМЕТР | 1991 |

|

RU2057305C1 |

| ВСЕСОЬОЗИАЯ IПДТЕНТНО-Т[АНГ!^а!АПБИБЛИО i ьКА | 1971 |

|

SU297063A1 |

Изобретение относится к электрической обработке деталей. Устройство содержит гибкую прокладку с отверстиями, через которые пропущены контактные элементы в виде отрезков многопроволочной жилы, при этом со стороны детали образованы пучки с множеством проволочных торцов, а с другой стороны прокладки сформированы петли, через которые пропущены токоподводящие шнуры, и упругую ленту с подпружиненными концами для поджима контактных элементов к поверхности детали. Технический результат: снижение энергоемкости электрической обработки и повышение рабочего ресурса устройства. 3 з.п. ф-лы, 4 ил.

| Устройство для подвода тока | 1978 |

|

SU694343A1 |

| ТОКОПРОВОДЯЩЕЕ УСТРОЙСТВО ДЛЯ ГАЛЬВАНИЧЕСКОЙ ВАННЫ | 1994 |

|

RU2081215C1 |

| Клапан | 1987 |

|

SU1585605A1 |

Авторы

Даты

2002-06-27—Публикация

2001-04-19—Подача