Изобретение относится к электрохимии, в частности, к нанесению износостойких хромовых покрытий на поверхности деталей, работающих в условиях интенсивных контактных силовых нагрузок, например, рабочих органов прокатных станов.

Известен способ электролитического хромирования [1], включающий катодную обработку в стандартном электролите при постоянном токе плотностью 60-240 А/дм2, в котором для получения покрытия с повышенными свойствами по коррозионной стойкости и износостойкости обработку на постоянном токе прерывают через каждые 10-30 мин на время 0,5-1 с, в течение которых на межэлектродный зазор подают прямоугольные импульсы катодного тока с амплитудой 600-1000 А/дм2, частотой следования 2-2,5 Гц, и скважностью 2-10. К недостаткам данного способа относятся его низкая производительность, наличие значительных внутренних напряжений растяжения по толщине покрытия при его повышенной хрупкости т. е. сохранение всех отрицательных свойств, присущих традиционным способам хромирования при значительном усложнении аппаратурного обеспечения.

Известен способ хромирования [2], предусматривающий механическое воздействие инструмента на поверхность обрабатываемого изделия в процессе электролиза при плотности тока 10-500 А/дм2, при относительном перемещении его со скоростью 30-200 двойных ходов/мин и окружной скоростью вращения инструмента или изделия 0,9-5 м/мин. При этом для повышения качества покрытия механическое воздействие осуществляется инструментом с полированной поверхностью при давлении 0,5-30 кГс/см2. При этом, после анодной активации обрабатываемой поверхности, в течение 2 мин традиционным способом производят хромирование при катодной плотности тока 50 А/дм2. Затем производится вдавливание в обрабатываемую поверхность минералокерамического инструмента с одновременной заданной плотности тока и производится нанесение покрытия на заданную толщину.

Недостатками данного способа являются низкая адгезия покрытия к основе, т. к. обеспечивающий ее слой хрома составляет 1-3 мкм, технические возможности изготовления подобного инструмента весьма ограничены при очень высокой стоимости и относительно низкой (при использовании по предлагаемой схеме) его стойкости, что практически делает невозможным промышленное использование данного способа.

Известен способ одновременного нанесения электролитического покрытия и механического хонингования поверхности изделий [3], который взят авторами в качестве прототипа как наиболее близкий по технической сущности предлагаемому решению.

Согласно этому способу, перед проведением одновременного осаждения покрытия и хонингования в проточном электролите производят нанесение на поверхность изделия предварительного покрытия, исключая при этом воздействие хонов на поверхность изделия, причем слой предварительного покрытия наносят на том же оборудовании (хонинговальном станке) при использовании для нанесения обоих слоев один и тот же электролит.

Однако, как и вышеприведенные аналоги, этот способ также не позволяет получить биметаллический слой (сталь-хром) с высокой работоспособностью в жестких условиях эксплуатации. Это обусловлено следующими обстоятельствами: предварительный слой покрытия, наносимый без воздействия какими-либо средствами на поверхность катода или диффузионный слой, имеет все свойства, присущие обычному хромовому покрытию - трещины, высокое содержание водорода, значительные внутренние напряжения, т.е. не обладает повышенными физико-механическими характеристиками. Кроме того, из-за существенных различий в свойствах по величине и знаку остаточных напряжений, структуре осадка и содержанию водорода данное покрытие имеет низкое сцепление между предварительным и окончательным слоями хрома. Это определяет его низкую износостойкость.

Задачей данного изобретения является повышение основных характеристик покрытия за счет получения электролитически осажденного хрома с повышенными физико-механическими свойствами и, как следствие, повышение износостойкости поверхности конечных изделий, работающих в условиях интенсивных контактных силовых нагрузок.

Поставленная задача достигается тем, что в способе электролитического хромирования, включающем предварительное осаждение хрома и окончательное хромирование с механическим воздействием на катодную пленку за счет контакта обрабатываемой поверхности с хонинговальными брусками, совершающими возвратно-поступательное перемещение при вращении обрабатываемого изделия с принудительной прокачкой электролита в межэлектродном зазоре, что перед предварительным осаждением хонинговальные бруски устанавливают с гарантированным зазором, равным 0,3-0,5 мм, а после нанесения покрытия толщиной 8-200 мкм на 6-15 мин делают паузу в подаче технологического тока без выключения в течение всего процесса движений изделия и хонинговальных брусков, при этом окончательное хромирование ведут с начальным плавным повышением плотности тока со скоростью 4-6 А/с до момента резкого изменения катодного потенциала, после чего ток повышают до рабочей величины. При этом длительность паузы в подаче тока на межэлектродный зазор определяют из соотношения  где τ - время выдержки паузы, мин; δ - толщина нанесенного до паузы покрытия, мкм.

где τ - время выдержки паузы, мин; δ - толщина нанесенного до паузы покрытия, мкм.

В режиме предварительного хромирования абразивные бруски, установленные с зазором 0,3-0,5 мм от поверхности обрабатываемой детали, совершая возвратно-поступательное движение при вращении детали, активно воздействуют на прикатодную пленку - специфический слой, образующийся только в процессе хромирования. Такое активное гидромеханическое воздействие в сочетании с гидродинамическим действием протока электролита существенно изменяет состав прикатодной пленки, что позволяет сформировать промежуточное хромовое покрытие между основой и последующим слоем, обладающее специфическими свойствами, - адгезионные характеристики первичного слоя покрытия соответствуют традиционному процессу, а остаточные напряжения близки к нулевому значению (-2 -+1 кГс/мм2), причем твердость составляет 480-560 кГс/мм2 по шкале Виккерса. Оптимальная величина зазора между осциллирующими брусками и обрабатываемой поверхностью составляет 0,3-0,5 мм, что выявлено экспериментальным путем. При значении зазора менее 0,3 мм наблюдаются кавитационные явления в межэлектродном зазоре (МЭЗ), что ухудшает качественные и макрогеометрические характеристики покрытия. При превышении величины зазора более 0,5 мм отмечено ухудшение характеристик покрытия по содержанию водорода, что, вероятно, зависит от поведения катодной пленки и диффузионных слоев в прикатодном гидродинамическом пространстве.

Временная пауза между предварительным и окончательным хромированием, когда отключен технологический ток, способствует активному удалению водорода из поверхностных слоев покрытия в горячий проточный электролит. При этом содержание водорода в хроме понижается с 980-820 мл/100 г хрома (без паузы) до 280-430 мл/100 г, а хрупкость покрытия снижается в 1,4-1,8 раза. Происходят своеобразный "отдых" и облагораживание поверхности перед началом дальнейшего электроосаждения.

Длительность паузы определяется из соотношения  где τ - время выдержки, мин; δ - толщина уже нанесенного покрытия, мкм. Численные значения продолжительности паузы лежат в пределах 6 - 15 мин и определяются в каждом конкретном случае в зависимости от толщины покрытия, находящейся в интервале 8 - 200 мкм. При меньшей продолжительности паузы водород не успевает выделиться в достаточном количестве из поверхностных слоев, а при превышении времени паузы более 15 мин происходит резкое увеличение степени пассивации покрытия.

где τ - время выдержки, мин; δ - толщина уже нанесенного покрытия, мкм. Численные значения продолжительности паузы лежат в пределах 6 - 15 мин и определяются в каждом конкретном случае в зависимости от толщины покрытия, находящейся в интервале 8 - 200 мкм. При меньшей продолжительности паузы водород не успевает выделиться в достаточном количестве из поверхностных слоев, а при превышении времени паузы более 15 мин происходит резкое увеличение степени пассивации покрытия.

Под плавным увеличением плотности тока следует понимать применяемое при дохромировании медленное увеличение силы тока, которое, как выявлено для данного процесса проточного хромирования с абразивным воздействием хонов, составляет 4-6 А/с. Окончание момента плавного повышения тока выявлено по резкому изменению напряжения процесса. Такое плавное повышение силы тока от нуля до момента резкого изменения катодного потенциала при непосредственном контакте брусков с обрабатываемой поверхностью в сочетании с дальнейшим резким повышением тока до значения рабочей величины обеспечивает получение высокой прочности сцепления между предварительным и окончательным слоями покрытия. Это обусловлено образованием энергетически обеспеченного эпитаксиального слоя за счет создания условий для выделения водорода и выноса продуктов промежуточного восстановления из МЭЗ.

Пример конкретного выполнения (образец N 1).

По предлагаемому способу были захромированы рабочие поверхности валков прокатного стана диаметром 600 мм и длиной 1700 мм, изготовленные из стали 9Х2МФ по следующей технологии (образец N 1).

Предварительные операции:

а) обезжиривание; б) промывка (в горячей и холодной воде); в) установка в агрегат хромирования.

1. Предварительное хромирование в стандартном электролите. Содержание компонентов, г/л: хромовый ангидрид - 250, серная кислота - 2,5. Режим: катодная плотность тока, А/м2 - 3•104; температура электролита, oC - 62 1; скорость протока электролита, м/с - 3,2; скорость возвратно-поступательного движения абразивных брусков, м/с - 0,1; гарантированный зазор между брусками и обрабатываемой поверхностью, мм - 0,4; время обработки, мин - 33; толщина предварительного слоя, мкм - 120.

2. Временная пауза. Состав электролита - прежний. Катодная плотность тока, А/м2 - 0. Длительность паузы, мин - 13,5. Скорость протока электролита, м/с - 3,0-3,2.

3. Окончательное хромирование при непосредственном контакте абразивных брусков с обрабатываемой поверхностью. Состав и температура электролита - прежние.

Режим процесса. Повышение катодной плотности тока со скоростью 5А/с от 0 до резкого скачка напряжения с 2,5 до 5 В; увеличение катодной плотности тока до 5•104 А/м2; усилие прижима брусков, кГс/см2 - 0,2; время обработки, мин - 15; общая толщина покрытия, мкм - 310.

Пример конкретного исполнения (образец N 2).

Подготовительные операции - аналогично примеру 1.

Предварительное хромирование аналогично примеру 1, за исключением: время обработки, мин - 16; толщина предварительного слоя, мкм - 55; гарантированный зазор между брусками и катодной поверхностью, мм - 0,5. Временная пауза 11,7 мин.

Окончательное хромирование: аналогично примеру 1, за исключением время обработки, мин - 18; общая толщина слоя хрома, мкм - 290.

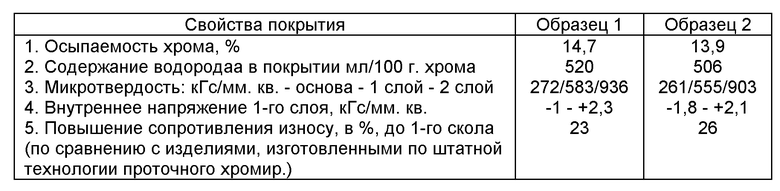

Свойства полученных покрытий приведены в таблице.

Из данных таблицы можно видеть, что покрытия, полученные по предлагаемому способу, имеют повышенную стойкость к износу, очевидно, за счет меньшей (по сравнению с "традиционным" хромированием в протоке электролита с воздействием на обрабатываемую поверхность инструмента) осыпаемости хрома, пониженной напряженности первого слоя, а также формирования покрытия с переменной по толщине твердостью низким содержанием водорода.

Предлагаемый способ хромирования с абразивным воздействием на обрабатываемую поверхность прошел стадию опробирования в производственных условиях. Стойкость обработанных валков возросла в среднем на 22% по сравнению со штатной технологией проточного хромирования.

Источники информации

1. Авторское свид. РФ N 1730207, C 25 D 5/18, оп. 1992 г.

2. Авторское свид. СССР N 875888, C 25 D 5/22, 1978 г.

3. Патент ФРГ N 2911979, C 25 D 5/22, 1980 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОТОЧНОГО ХРОМИРОВАНИЯ | 1999 |

|

RU2175033C2 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ТОКА | 2001 |

|

RU2184180C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОЛОСТЕЙ | 1999 |

|

RU2161551C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 2002 |

|

RU2228972C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2009 |

|

RU2418105C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2275446C2 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2205903C1 |

| Способ получения электролитических хромовых покрытий | 1982 |

|

SU1135817A1 |

| СПОСОБ ХРОМИРОВАНИЯ | 2002 |

|

RU2215830C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2014 |

|

RU2586957C1 |

Изобретение относится к гальванотехнике, в частности, к нанесению износостойких хромовых покрытий. Способ включает предварительное осаждение хрома и окончательное хромирование с механическим воздействием на катодную пленку за счет контакта обрабатываемой поверхности с хонинговальными брусками, совершающими возвратно-поступательное перемещение при вращении обрабатываемого изделия с принудительной прокачкой электролита в межэлектродном зазоре, при этом перед предварительным осаждением хонинговальные бруски устанавливают с гарантированным зазором, равным 0,3 - 0,5 мм, а после нанесения покрытия толщиной 8 - 200 мкм на 6 - 15 мин делают паузу в подаче технологического тока без выключения в течение всего процесса движений изделия и хонинговальных брусков, при этом окончательное хромирование ведут с начальным плавным повышением плотности тока со скоростью 4 - 6 А/с до момента резкого изменения катодного потенциала, после чего ток повышают до рабочей величины. Технический результат: повышение физико-механических свойств покрытий, работающих в условиях интенсивных контактных силовых нагрузок. 1 з.п. ф-лы, 1 табл.

где τ - время выдержки паузы в минутах;

δ - толщина нанесенного до паузы покрытия в мкм.

| DE 2911979 B1, 17.07.1980 | |||

| Способ электролитического хромирования | 1989 |

|

SU1730207A1 |

| Способ хромирования | 1978 |

|

SU875888A1 |

| GB 1448691 A, 14.09.1973 | |||

| ГОРИЗОНТАЛЬНЫЙ ВЕТРЯНОЙ ДВИГАТЕЛЬ | 1929 |

|

SU17139A1 |

| US 4713149 A, 15.12.1987. | |||

Авторы

Даты

2001-10-20—Публикация

1999-08-13—Подача