Настоящее изобретение касается узла для формования и тепловой обработки пищевых продуктов, например для варки окороков, а также касается установки, включающей множество узлов для формования вышеуказанного типа.

Узлы для формования пищевых продуктов, особенно для варки окороков, уже предлагались.

Узел вышеуказанного типа обычно включает комплект пресс-форм, выполненных в виде желобов, расположенных горизонтально, в ряд и параллельно друг другу, причем их дно обращено вниз, а их открытая часть - вверх. Комплект пресс-форм прикреплен к опорным приспособлениям, которые обеспечивают установку узлов друг на друге.

Патент Франции 2672270 (заявитель) относится к узлу вышеуказанного типа.

В некоторых вариантах выполнения каждый желоб прикреплен к пластине, которая выступает под его дном, образуя двойное дно. Пластины двойного дна служат в качестве крышек, предназначенных для закрывания открытых частей желоба нижележащего узла.

Использование крышек особенно благоприятно для варки окороков, потому что мясо при этом заключено в заранее определенный объем, в котором оно удерживается под давлением, что способствует устранению полостей и приданию ему окончательной формы.

До настоящего времени для тепловой обработки пищевых продуктов, в частности для варки окороков, использовали две основные технологии.

Согласно первой технологии для варки используют камеры, отсеки или тоннели. Это закрытые пространства, габариты которых приспособлены к размещению по меньшей мере одной "тележки", причем "тележка" означает здесь мобильный комплект множества штабелированных формовочных блоков, катящийся по роликовому пути. Объем этих закрытых пространств обычно имеет соответствующие габариты для размещения от двух до двенадцати тележек.

Для варки окороков в закрытые пространства обычно подается пар.

Установка вышеуказанного типа, которая предполагает хорошую тепловую изоляцию камеры и в которой применяют вентиляторы для циркуляции пара, используемого для варки, является дорогостоящей при монтаже и обслуживании.

Возникает также проблема, связанная с контактом между теплонесущей текучей средой - в данном случае паром - и продуктами, подлежащими обработке, которая заключается в риске микробного загрязнения продуктов.

Согласно другой технологии используют варочные резервуары или котлы обычно в форме параллелепипеда, имеющие крышку. Варка осуществляется с помощью горячей воды. Вода нагревается либо с помощью дополнительного устройства, такого как бойлер, либо внутри самого резервуара с помощью теплообмена или инжекции пара.

Резервуары вышеуказанного типа неудобны при использовании из-за необходимости загружать в них узлы для варки сверху, например с использованием лебедки или мостового крана.

Более того, способ также сопряжен с проблемой загрязнения.

Задачей настоящего изобретения является устранение этих недостатков.

Более точно, первая задача изобретения состоит в создании узла для формования пищевых продуктов, который сам снабжен приспособлением для осуществления тепловой обработки продуктов. Это значительно сокращает стоимость такой обработки.

Вторая задача состоит в возможности осуществления обработки без какого бы то ни было контакта между теплонесущей текучей средой и пищевыми продуктами, чтобы устранить фактически любой риск загрязнения.

Настоящее изобретение также имеет своей целью решение вышеуказанной задачи с помощью приспособлений, которые просты, дешевы и легки в эксплуатации.

Для этого заявитель использовал "мертвую" зону, то есть, неиспользованное пространство, имеющееся в узлах, известных из уровня техники, между дном желоба и элементом крышки (двойное дно) под ним.

Узел формования и тепловой обработки по изобретению включает узел из пресс-форм, выполненных в виде желобов, расположенных горизонтально, бок о бок и параллельно друг другу, причем их дно обращено вниз, а их открытая часть - вверх, и элемент крышки, выступающий под соответствующим дном, взаимодействует с каждым желобом, при этом вышеуказанный комплект пресс-форм прикреплен к опорным приспособлениям, которые обеспечивают штабелирование узлов, при этом элементы крышки тогда закрывают открытые части желоба, расположенного ниже.

Желоба и элементы крышки выполнены из материала, который является хорошим проводником тепла.

В соответствии с настоящим изобретением, вышеуказанный узел отличается тем, что каждый желоб прикреплен к соответствующему элементу так, что образует отдельный непроницаемый для текучей среды трубопровод, который принимает несущую тепло текучую среду для обработки с помощью теплообмена пищевых продуктов, содержащихся в вышеуказанных желобах.

Таким образом, вокруг каждого желоба образуется непроницаемая для текучей среды зона, в которой происходит циркулирование теплонесущей текучей среды, такой как вода, масло или пар.

Тепловая обработка, например варка продуктов, является при этом эффективной и равномерной, потому что теплоноситель - текучая среда окружает значительную часть продукта или весь продукт.

В одном из предпочтительных вариантов выполнения изобретения каждый из отдельных трубопроводов проходит не только под соответствующим желобом, но также вдоль его боковых торцевых пластин так, что вся стенка желоба (вся периферийная часть его поперечного сечения) участвует в процессе теплообмена с текучей средой.

Таким образом, каждый трубопровод окружает стенку соответствующего канала полностью или почти полностью.

Так как крышка верхнего узла, которая составляет участок стенки трубопровода этого узла, входит в отверстие желоба, весь продукт, содержащийся в желобе, окружен теплонесущей текучей средой.

В соответствии с другими предпочтительными, но не ограничивающими изобретение признаками:

- различные отдельные трубопроводы, ограниченные желобом и соответствующим элементом крышки, связаны друг с другом с образованием единого трубопровода внутри узла;

- отдельные трубопроводы разделены несплошной промежуточной перегородкой;

- такая перегородка проходит продольно под соответствующим каналом и имеет меньшую длину, чем желоб, чтобы оставить проход для теплоносителя на одном крае перегородки;

- вышеуказанные краевые проходы чередуются для обеспечения циркуляции текучей среды, как в лабиринте;

- узел включает патрубки для присоединения к источнику теплонесущей текучей среды и к приспособлениям для удаления текучей среды;

- каждая из поперечных стенок вышеуказанного трубопровода содержит по меньшей мере одно глухое отверстие, открытое в сторону внешней части, чтобы позволить захват и манипулирование узлом.

Настоящее изобретение также относится к установке для формования и тепловой обработки пищевых продуктов, особенно к варке окороков, которая характеризуется тем, что содержит множество штабелированных узлов, таких как описанные выше, и оборудована источником теплонесущей текучей среды и приспособлениями для удаления текучей среды, к каждому из которых присоединен каждый узел.

В одном из вариантов выполнения установки текучая среда представляет собой горячую жидкость для варки вышеуказанных пищевых продуктов.

В другом варианте выполнения текучая среда представляет собой холодную жидкость для охлаждения и/или замораживания вышеуказанных пищевых продуктов.

Другие признаки и преимущества настоящего изобретения станут ясными при прочтении последующего описания предпочтительного варианта выполнения. Это описание, представленное в качестве неограничивающего примера, относится к чертежам, на которых:

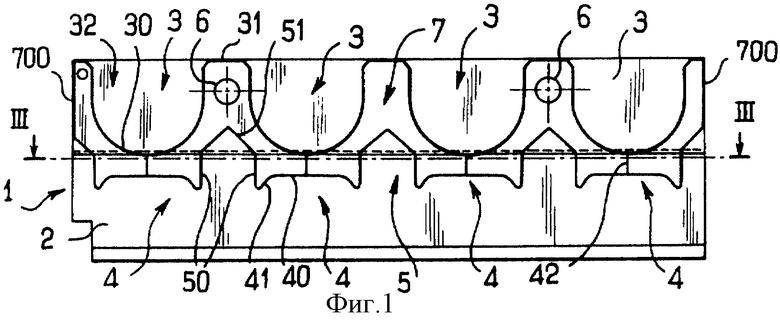

- фиг.1 - поперечное сечение узла, выполненного в соответствии с настоящим изобретением;

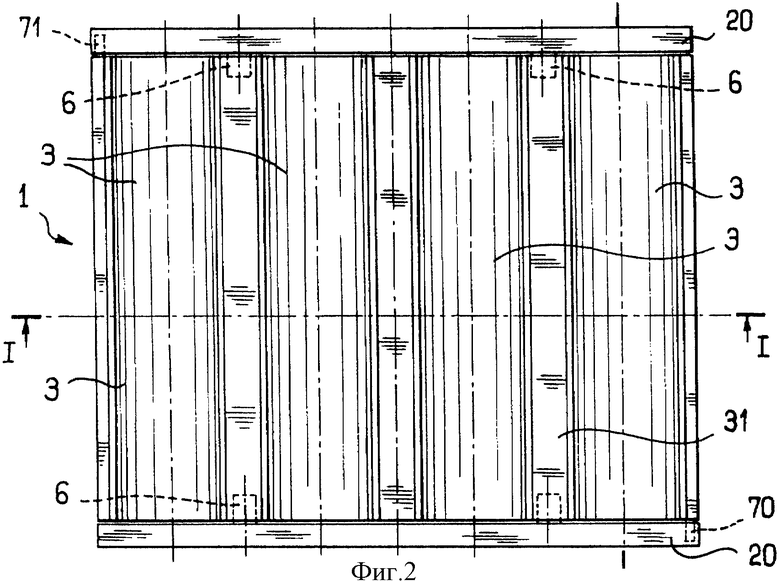

- фиг.2 - вид сверху узла в сечении по 1-1 на фиг.1;

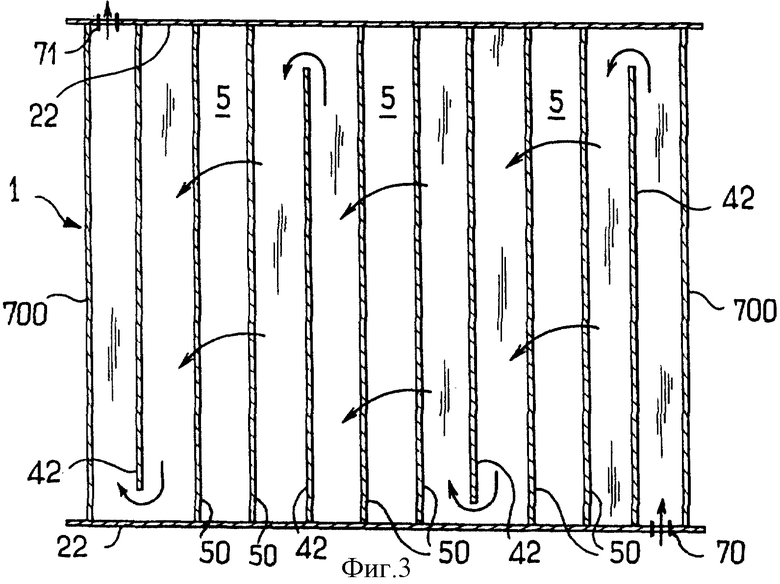

- фиг.3 - схематичный вид сверху узла в сечении по III-III на фиг.1;

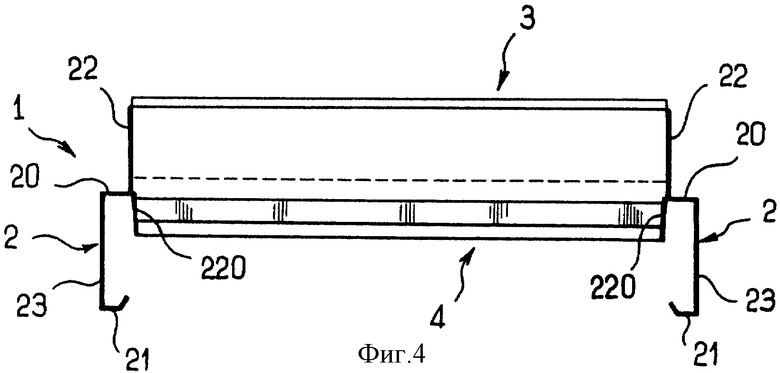

- фиг.4 - вид того же узла в сечении по IV-IV на фиг.2;

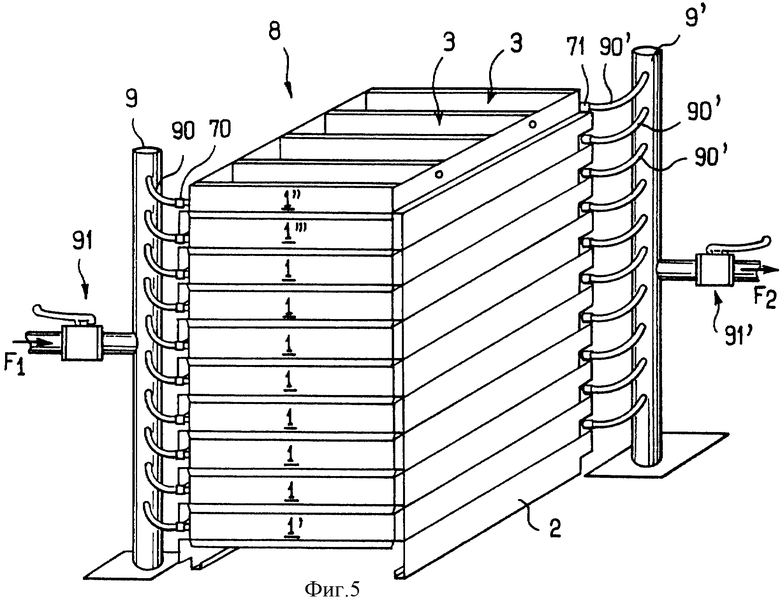

- фиг. 5 - упрощенный вид в перспективе установки, составленной из множества узлов по изобретению.

Формовочный узел 1, показанный на фиг. с 1 по 4, включает четыре металлические пресс-формы 3, выполненные в виде желобов. Они имеют "U"-образное поперечное сечение с открытой частью 32, обращенной вверх, и полуцилиндрическим дном 30, обращенным вниз. Их торцевые пластины 2 по существу вертикальны, а их верхняя кромка загнута наружу. На этом уровне они соединены попарно с помощью продольной полосы 31.

На каждом крае желобы 3 приварены к торцевой пластине 2. Торцевые пластины представляют собой металлические пластины с множественными изгибами, нижняя часть 23 которых продолжается вниз, значительно ниже желобов и выступает наружу.

Дно торцевых пластин изогнуто внутрь (фиг.4) с образованием горизонтальных несущих лицевых поверхностей 21, приспособленных для опоры на горизонтальные промежуточные лицевые поверхности 20, которые соответствуют внешнему смещению средней части торцевых пластин.

Верхняя часть 22 торцевых пластин служит перегородкой, закрывающей край желобов.

Формовочные узлы могут, следовательно, устанавливаться один на другом, при этом несущие лицевые поверхности 21 одного узла будут расположены на лицевых поверхностях ниже лежащего узла и будут опираться на них.

Структура такого типа хорошо известна сама по себе, особенно из патента Франции 2672270, который можно использовать в качестве прототипа.

Торцевые пластины, следовательно, поддерживают все желоба, используются для штабелирования различных узлов и служат в качестве краевых стенок желобов.

Способом, который известен сам по себе, элемент 4 крышки, приспособленный для соответствия открытой части нижележащего желоба в штабеле, взаимодействует с каждым таким желобом.

В некоторых формовочных узлах, известных из уровня техники, эти элементы 4 крышки прикреплены (обычно приварены) непосредственно к желобам и/или к торцевым пластинам 2.

Весь узел 1 и особенно желоба и элемент крышки выполнены из жесткого материала, который является хорошим проводником тепла, например из нержавеющей стали.

В соответствии с изобретением, каждый желоб 3 прикреплен к соответствующему элементу 4 крышки, образуя непроницаемый для текучей среды трубопровод (или проход) 7, выступающий ниже и вдоль торцевых пластин желобов, который приспособлен к приему теплонесущей текучей среды для обработки с помощью теплообмена пищевых продуктов, содержащихся в желобах.

В вариантах выполнения, представленных на фиг.1-4, трубопровод 7 ограничен наверху стенкой желобов 3 и соответствующими полосами 31, а на дне - элементами 4 крышки и промежуточными деталями 5. Трубопровод 7 выполнен в виде последовательности отдельных трубопроводов, каждый из которых выступает вниз и в боковом направлении, окружая желоб.

В показанном варианте выполнения каждый элемент 4 крышки имеет горизонтальную центральную часть 40, продольные кромки 41 которой изогнуты вниз.

Элементы крышки соединены попарно с помощью промежуточных деталей 5. Они имеют две вертикальные части 50, которые связаны железным уголком 51 с поперечным сечением в виде перевернутой буквы "V".

Как показано более точно на фиг.1 и 3, трубопровод 7 содержит последовательность промежуточных перегородок 42, образующих лабиринт. Эти вертикальные перегородки выступают продольно под дном каждого желоба 3. Они прикреплены, например приварены, к желобу и/или к соответствующему элементу крышки.

Два внешних отдельных трубопровода закрыты сбоку продольными перегородками 700. Комплект отдельных трубопроводов закрыт по краям частями 22 торцевых пластин, а на уровне крышек (ниже смещенных поверхностей 20) - выступом 220 частей 22 (см. фиг.4). Выступы 220 приварены с небольшим наклоном, чтобы не мешать штабелированию узлов один на другом.

Как видно, в частности, на фиг.3, каждая перегородка 42 заканчивается так, чтобы она продолжалась только вдоль части длины желобов. Более того, перегородка 42 двух соседних желобов расположены так, что их краевые проходы чередуются, образуя лабиринт. Преимущество конструкции такого типа объяснено ниже.

На противоположных краях трубопровода, то есть рядом с противоположными углами узла (см. фиг.3), трубы 70 и 71устанавливают связь между внутренней полостью трубопровода 7 и внешним пространством. Эти трубы соединены с патрубками для ввода теплоносителя в узел из источника теплонесущей текучей среды и для выпуска текучей среды соответственно.

Глухие отверстия 6 с их открытой частью, обращенной наружу, расположены на торцевых пластинах 2, соответствующих трубопроводам 7. Отверстия предназначены для захвата и манипулирования узлом по изобретению.

На фиг.5 показана в перспективе установка 8 для формования пищевых продуктов, в которой используется множество узлов, таких как описанные выше.

В показанном примере десять узлов установлены друг на друге, причем торцевые пластины 2 самого нижнего узла 1' опираются непосредственно на пол. Число узлов может, конечно, быть различным.

Установка включает общий коллектор 9 в виде вертикальной колонны, к которой присоединены приспособления 91 для подачи теплонесущей текучей среды и ряд трубок 90. Они могут представлять собой, например, гибкие шланги. Они присоединены к трубам 70, которыми оснащен каждый из узлов 1. Соединительные приспособления предпочтительно выбираются из условий обеспечения быстрого и эффективного соединения.

Аналогичным образом установка включает в себя второй коллектор 9' для удаления текучей среды из узлов. Для этого он снабжен рядом трубок 90', аналогичных трубкам 90, присоединенных к трубам 71 узла, а также приспособлениями 91' для удаления текучей среды.

Кроме верхнего узла 1" (фиг.5), все узлы имеют каналы, заполненные пищевым продуктом, подлежащим обработке, например сырым окороком, в пластмассовой вакуумной упаковке.

Функция верхнего узла 1" состоит в передаче необходимого тепла окорокам в нижележащем узле 1'", точнее, к верхней части окороков через элементы крышки этого узла.

Когда текучая среда представляет собой горячую воду, она подается дополнительной системой нагревания, такой как бойлер.

В данном случае система подачи, которая представляет собой замкнутую систему, например, подает горячую воду из бойлера к штабелю узлов через коллектор 9 (стрелка F1 фиг.5).

Фиг. 3 представляет собой схему, на которой показана траектория потока воды внутри узла 1 из впускной трубы 70 к выпускной трубе 71. Траектория показана стрелками. Вода может свободно проходить в поперечном направлении через деталь 5 в форме перевернутой буквы "V" (из одного отдельного трубопровода в другой) и совершать поворот на 180 градусов на краях несплошной перегородки 42.

Промежуточные перегородки 42 заставляют текучую среду следовать по траектории в виде лабиринта для улучшения теплообмена. Горячая текучая среда передает часть своего тепла стенкам каналов, которые, будучи выполненными из материала, являющегося хорошим проводником тепла, передают тепло пищевым продуктам. Таким образом, продукты могут быть сварены непосредственно в штабелях без использования отдельных отсеков для варки.

Охлажденная текучая среда, выходящая из узлов, возвращается к бойлеру через коллектор 91 (стрелка F2 на фиг.5). Замкнутая система управляется, а ее температура регулируется с помощью обычных приспособлений.

В конце варки может быть обеспечена циркуляция холодной текучей среды в узлах для охлаждения пищевых продуктов перед их изъятием из пресс-форм.

В случае, например, с окороками, которые обычно требуют достижения температуры в сердцевине продукта примерно от 65 до 70oC, теплонесущая среда может представлять собой воду при температуре в диапазоне приблизительно от 70 до 85oС, причем время обработки находится в диапазоне приблизительно от 8 часов до 12 часов (в зависимости от характера, формы и габаритов окороков).

Форма желобов и крышек обычно соответствует форме пищевых продуктов. Последние могут быть упакованы в виде стержней или блоков, если желоба разделены на отсеки.

Соответственно, поперечное сечение желобов может быть скорее прямоугольным, квадратным или в виде трапеции ("V" со срезанным углом), чем, например, в форме буквы "U"; причем поперечное сечение необязательно симметрично.

Благодаря настоящему изобретению варка эффективна и равномерна, так как текучая среда окружает всю или почти всю стенку, контактирующую с каждым пищевым продуктом. К верхней части продуктов тепло поступает из желобов узла, расположенного непосредственно над ними. Не имеется контакта между теплонесущей текучей средой, что значительно сокращает риск загрязнения.

Узел и установка по изобретению могут, конечно, использоваться для охлаждения или даже для замораживания пищевых продуктов при использовании соответствующего теплоносителя.

В примере, представленном на чертежах, имеется один трубопровод 7 в каждом узле 1. Тем не менее, возможно предоставить по трубопроводу для каждой комбинации желоба и элемента крышки. В этом случае необходимо обеспечить для каждого узла столько пар труб 70 и 71, сколько имеется трубопроводов.

Настоящее изобретение может быть использовано для любого типа пищевого продукта, содержащего или не содержащего мясо.

Изобретение относится к узлу для формования и тепловой обработки пищевых продуктов, в частности для варки окороков. Узел для формования и тепловой обработки пищевых продуктов содержит комплект пресс-форм, выполненных в виде желобов расположенных горизонтально, бок о бок и параллельно друг другу. Их дно обращено вниз, а их открытая часть вверх. Под соответствующим дном выступает крышка, связанная с каждым желобом. Каждый комплект пресс-форм прикреплен к опорным средствам, которые обеспечивают штабелирование узлов. Элементы крышки закрывают отверстия желоба, лежащего ниже узла. Желоб прикреплен к соответствующему элементу крышки таким образом, чтобы образовать герметичный трубопровод. Трубопровод принимает текучую среду, удаляющую тепло для обработки с помощью теплообмена пищевых продуктов, содержащихся в указанных желобах. Установка для формования и тепловой обработки пищевых продуктов снабжена источником теплонесущей текучей среды и средством выпуска текучей среды, с каждым из которых соединен каждый узел. Изобретение позволяет термообрабатывать продукты без контакта с теплонесущей средой, что значительно сокращает стоимость обработки. 2 с. и 9 з.п. ф-лы, 5 ил.

| Способ оценки состояния акватории | 2017 |

|

RU2672270C2 |

| DE 3315311 А1, 29.12.1983 | |||

| Станок для сборки покрышек пневматических шин из уширенных слоев корда | 1968 |

|

SU292417A1 |

| Устройство для изготовления творога | 1986 |

|

SU1373373A1 |

Авторы

Даты

2002-07-10—Публикация

1997-03-07—Подача