Изобретение относится к деревообрабатывающей промышленности, в частности к производству листовых материалов.

Известна технологическая линия производства листовых материалов, состоящая из взаимосвязанных между собой узлов подготовки пресс-массы, формирующей машины с передающими транспортерами, предварительного пресса, загрузочного устройства, плоского пресса с подвижными и неподвижными плитами и силовыми гидравлическими цилиндрами, разгрузочное устройство, устройство раскроя листовых материалов, привод пресса с системой управления и пультом (см. Модлин Б. Д. , Отлев И.А. Производство древесностружечных плит. - М.: Высшая школа, 1977, с.151-188).

Известна технологическая линия производства листовых материалов, состоящая из взаимосвязанных между собой узлов подготовки пресс-массы, формирующей машины с передающими транспортерами, предварительного пресса, загрузочного устройства, плоского пресса с подвижными и неподвижными плитами, дистанционными планками, силовыми гидравлическими цилиндрами и гидравлическими дискретными клапанами для сброса давления, разгрузочное устройство, устройство раскроя листовых материалов, привод пресса с системой управления и пультом (см. Карасев Е.И. Оборудование предприятий по производству древесных плит. - М.: Лесная промышленность, 1978, с.125-206).

Недостатком известных технологических линий производства листовых материалов является то, что диаграмма сброса давления в горячем прессе не учитывает физико-химических характеристик конкретного прессуемого материала, а рассчитана под некие средние показатели используемого в данный момент сырья. При прогреве пресс-массы выделяется парогазовая смесь, количество которой зависит от влажности пресс-массы. Эта смесь оказывает противодавление на плиты пресса, стремясь их разжать, что приводит к расслоению готовых древесных плит. Чтобы этого не произошло, давление в рабочих цилиндрах пресса держат заведомо большее время, чем этого требуется для нагревания пресс-массы и удаления из нее парогазовой смеси, так как определение состояния пресс-массы в процессе прессования представляет из себя слишком сложную техническую задачу. Передержка давления в цилиндрах пресса приводит к деформации дистанционных планок и продавливанию плит пресса в тех местах, где они соприкасаются с дистанционными планками, что в свою очередь ведет к изменению геометрии готовой древесной плиты.

Целью изобретения является подстройка диаграммы сброса давления в горячем прессе под физико-химические характеристики прессуемого материала, позволяющая исключить расслоение плиты, деформацию дистанционных прокладок и плит пресса и, как следствие, разнотолщинность готовых древесных плит.

Достигается она тем, что технологическая линия снабжена приспособлением предупреждения расслоения и разнотолщинности листовых материалов, которое выполнено в виде взаимосвязанных между собой датчиков контроля посадки плит пресса на дистанционные планки, аналогового датчика давления, дополнительного устройства системы управления, устройства задания и отображения параметров прессования и, связанных с приводом, гидравлических дискретных клапанов, при этом датчики контроля посадки плит пресса на дистанционные планки смонтированы на боковых сторонах подвижных плит пресса в рабочих плоскостях дистанционных планок, аналоговый датчик давления соединен с приводом пресса, дополнительное устройство системы управления связано с устройством задания и отображения параметров прессования и размещено на пульте, а датчики контроля посадки плит пресса на дистанционные планки, аналоговый датчик давления и гидравлические дискретные клапана соединены с дополнительным устройством системы управления.

Полезно, чтобы датчики контроля посадки плит пресса на дистанционные планки были выполнены в виде электрических индуктивных датчиков приближения.

Целесообразно, чтобы датчики контроля посадки плит пресса на дистанционные планки были выполнены в виде электрических концевых выключателей.

Полезно, чтобы датчики контроля посадки плит пресса на дистанционные планки были выполнены в виде электрических числовых датчиков угла поворота.

Целесообразно, чтобы датчики контроля посадки плит пресса на дистанционные планки были выполнены в виде электрических потенциометрических датчиков пути.

Полезно, чтобы датчики контроля посадки плит пресса на дистанционные планки были выполнены в виде электрических емкостных датчиков приближения.

Целесообразно, чтобы датчики контроля посадки плит пресса на дистанционные планки были выполнены в виде электрических индуктивных датчиков пути.

Полезно, чтобы датчики контроля посадки плит пресса на дистанционные планки были выполнены в виде оптоэлектрических инкрементальных датчиков пути.

Целесообразно, чтобы датчики контроля посадки плит пресса на дистанционные планки были выполнены в виде лазерных измерителей расстояния.

Полезно, чтобы датчики контроля посадки плит пресса на дистанционные планки были выполнены в виде ультразвуковых измерителей расстояния.

Целесообразно, чтобы датчики контроля посадки плит пресса на дистанционные планки были выполнены в виде пневматических или гидравлических клапанов с прямым управлением.

Полезно, чтобы дополнительное устройство системы управления было выполнено в виде электрической схемы элементов.

Целесообразно, чтобы дополнительное устройство системы управления было выполнено в виде механической схемы элементов.

Полезно, чтобы дополнительное устройство системы управления было выполнено в виде пневматической схемы элементов.

Целесообразно, чтобы дополнительное устройство системы управления было выполнено в виде гидравлической схемы элементов.

Полезно, чтобы устройство задания и отображения параметров прессования было выполнено в виде электрической схемы элементов.

Целесообразно, чтобы устройство задания и отображения параметров прессования было выполнено в виде механической схемы элементов.

Полезно, чтобы датчики контроля посадки плит пресса на дистанционные планки были смонтированы на станине пресса.

Целесообразно, чтобы датчики контроля посадки плит пресса на дистанционные планки были смонтированы на гидравлических цилиндрах пресса.

Полезно, чтобы датчики контроля посадки плит пресса на дистанционные планки были смонтированы на неподвижной плите пресса.

Предлагаемое техническое решение соответствует всем требованиям критериев изобретения, а именно:

- критерию "новизна", поскольку введено принципиально новое техническое решение - технологическая линия снабжена приспособлением предупреждения расслоения и разнотолщинности листовых материалов, которое выполнено в виде взаимосвязанных между собой датчиков контроля посадки плит пресса на дистанционные планки, аналогового датчика давления, дополнительного устройства системы управления, устройства задания и отображения параметров прессования, при этом датчики контроля посадки плит пресса на дистанционные планки смонтированы на боковых сторонах подвижных плит пресса в рабочих плоскостях дистанционных планок, аналоговый датчик давления соединен с приводом пресса, дополнительное устройство системы управления связано с устройством задания и отображения параметров прессования и размещено на пульте, а датчики контроля посадки плит пресса на дистанционные планки, аналоговый датчик давления и привода и гидравлических дискретных клапанов соединены с дополнительным устройством системы управления.

- критерию "промышленная применимость", поскольку в настоящее время решение внедряется на одном из предприятий;

- критерию "существенное отличие", поскольку имеется взаимосвязь новых и известных элементов, например, новое дополнительное устройство системы управления связано с известными дискретными гидравлическими клапанами;

- критерию "полезность", поскольку обеспечивает выполнение поставленной цели - повышение качества выпускаемой продукции за счет устранения расслоения и уменьшения разнотолщинности листовых материалов;

- критерию "техническое решение задачи", поскольку относится к области техники.

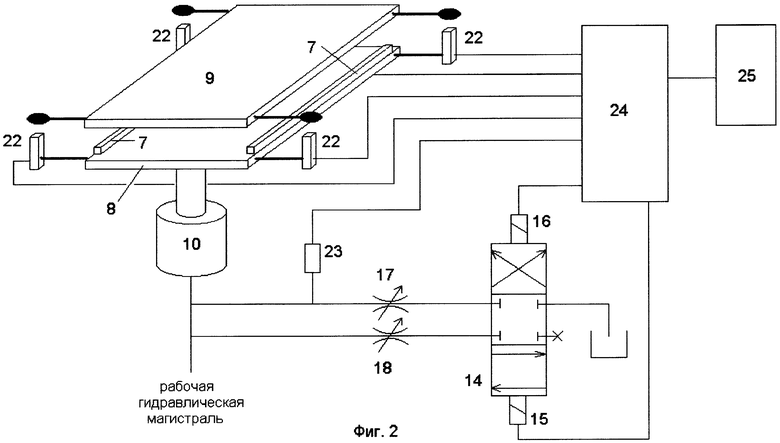

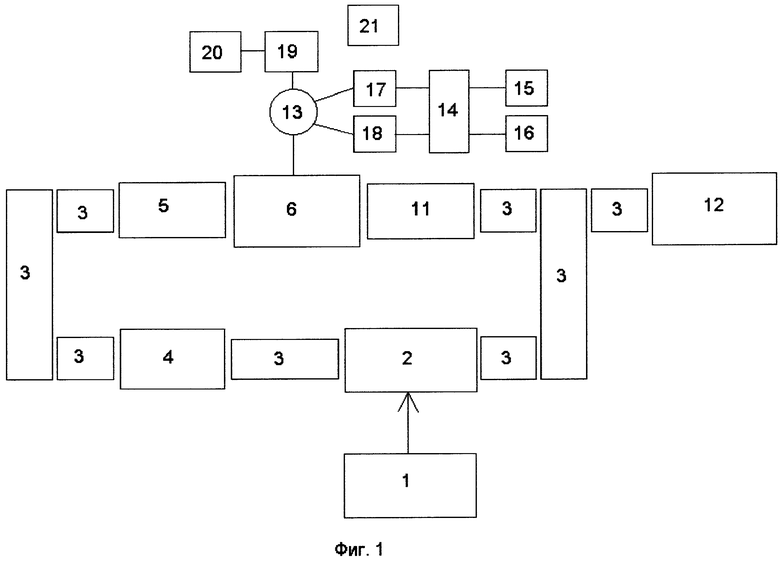

На фиг.1 изображена структурная схема технологической линии производства листовых материалов. На фиг.2 изображена функциональная схема приспособления предупреждения расслоения и разнотолщинности листовых материалов.

Технологическая линия производства листовых материалов, включающая взаимосвязанные между собой узлы подготовки пресс-массы 1, формирующие машины 2 с передающими транспортерами 3, предварительный пресс 4, загрузочное устройство 5, плоский пресс 6 с дистанционными планками 7, подвижными 8 и неподвижными 9 плитами и силовыми гидравлическими цилиндрами 10, разгрузочное устройство 11, устройство раскроя листовых материалов 12, привод 13 пресса с гидравлическими дискретными клапанами 14, имеющих приводы 15 и 16 и дроссели 17 и 18, системой управления 19 и пультом 20, при этом технологическая линия снабжена приспособлением предупреждения расслоения и разнотолщинности листовых материалов 21, которое выполнено в виде взаимосвязанных между собой датчиков 22 контроля посадки плит 8 и 9 пресса 6 на дистанционные планки 7, аналогового датчика давления 23, дополнительного устройства 24 системы управления 19, устройства 25 задания и отображения параметров прессования, при этом датчики 22 контроля посадки плит пресса на дистанционные планки смонтированы на боковых сторонах подвижных плит пресса в рабочих плоскостях дистанционных планок, аналоговый датчик давления 23 соединен с приводом 13 пресса, дополнительное устройство 24 системы управления 19 связано с устройством 25 задания и отображения параметров прессования и размещено на пульте 20, а датчики 22 контроля посадки плит пресса на дистанционные планки, аналоговый датчик давления 23 и приводы 15 и 16 гидравлических дискретных клапанов 14 соединены с дополнительным устройством 24 системы управления 19.

Работа технологической линии производства листовых материалов осуществляется следующим образом. Узел 1 подготовки пресс-массы подает сырье в формирующую машину 2, которая осуществляет насыпку этого сырья на поддоны, двигающиеся по транспортерам 3. Насыпанное ровным слоем сырье через предварительный пресс 4 попадает в загрузочное устройство 5, откуда подается в плоский пресс 6. После процесса прессования готовый материал через разгрузочное устройство 11 попадает на устройство раскроя 12, а пустые поддоны через транспортеры 3 возвращаются в формирующую машину 2 для новой насыпки.

Время прессования в прессе 6 складывается из времени подъема давления и выдержки под давлением и времени сброса давления. И то, и другое время задается технологом производства. Время сброса давления дополнительное устройство 24 системы управления 19 автоматически делит на N равных временных промежутков (например, 15), в каждом из которых задается уровень требуемого давления, подобранный так, чтобы выходящая парогазовая смесь не размыкала бы плиты пресса 6, но в то же время не был бы излишне большим, что может привести к постепенной деформации дистанционных планок 7 и плит 8 и 9 пресса 6.

После получения команды "пресс сомкнуть", давление в рабочих цилиндрах 10 начинает расти и достигает значения давления прессования. После касания плит пресса дистанционных планок 7 (что определяется срабатыванием всех датчиков 22 посадки плиты на дистанционные планки) и небольшой временной задержки (2-3 секунды) включается привод 15 гидравлического дискретного клапана 14 (медленный сброс высокого давления). Одновременно запускается отсчет времени 1-го временного промежутка. Давление в рабочих цилиндрах 10 падает. Скорость снижения давления регулируется дросселем 18. При достижении давления в прессе величины уставки 1-го временного промежутка (регистрируется аналоговым датчиком давления 23), привод 15 гидравлического дискретного клапана 14 отключается и сброс давления приостанавливается. После окончания времени 1-го промежутка привод 15 гидравлического дискретного клапана 14 включается и давление в прессе снижается до величины уставки 2-го временного промежутка т. д.

Если плиты 8 и 9 пресса в процессе поэтапного сброса давления сошли с дистанционных планок 7 (что определяется срабатыванием любого из датчиков 22 посадки плиты на дистанционные планки), то сброс давления и отсчет времени в текущем временном промежутке немедленно останавливаются до тех пор, пока плиты снова не сядут на дистанционные планки 7 за счет остаточного давления или до момента истечения какого-то заранее заданного максимального времени ожидания. Если это время вышло, а посадки плит на дистанционные планки не произошло, то процесс сброса давления продолжается дальше с учетом временных интервалов и уставок давления в них, но без контроля 7. Если плиты 8 и 9 сели на дистанционные планки 7 до истечения заданного времени ожидания, то сброс давления и остановленный отсчет времени продолжаются с дальнейшим контролем за посадкой плит пресса 6 на дистанционные планки 7.

После падения давления до заранее заданной величины (например, 70...100 кг/см2) вместо привода 15 в работу вступает привод 16 гидравлического дискретного клапана 14, предназначенный для сброса низкого давления (скорость сброса давления регулируется дросселем 17). Вместо одного гидравлического распределителя в рассмотренном примере может быть применено два и более гидрораспределителей с дросселями по одному на каждый диапазон давлений, чтобы обеспечить требуемую скорость сброса во всем диапазоне давлений.

По окончании сброса давления дополнительное устройство 24 системы управления 19 дает разрешение на размыкание пресса для удаления готового материала. После чего цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КАЛИБРОВАННЫХ ЛИСТОВЫХ МАТЕРИАЛОВ | 2000 |

|

RU2171743C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2007 |

|

RU2356738C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2004 |

|

RU2279980C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2008 |

|

RU2393091C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2006 |

|

RU2334619C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2005 |

|

RU2307738C1 |

| УСТРОЙСТВО ДЛЯ СНАРЯЖЕНИЯ АРТИЛЛЕРИЙСКИХ БОЕПРИПАСОВ | 2017 |

|

RU2657034C1 |

| Гидравлический многоэтажный пресс с механизмом подъема и способ прессования с гидравлической схемой его реализации | 2017 |

|

RU2681591C2 |

| МОЛОТ МАА ДЛЯ РАЗРУШЕНИЯ НЕГАБАРИТОВ ГОРНЫХ ПОРОД | 2002 |

|

RU2237808C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

Изобретение относится к деревообрабатывающей промышленности, в частности к производству листовых материалов. Технологическая линия производства листовых материалов снабжена приспособлением предупреждения расслоения и разнотолщинности листовых материалов, которое выполнено в виде взаимосвязанных между собой датчиков контроля посадки плит пресса на дистанционные планки, аналогового датчика давления, дополнительного устройства системы управления, устройства задания и отображения параметров прессования. Датчики контроля посадки плит пресса на дистанционные планки смонтированы на боковых сторонах подвижных плит пресса в рабочих плоскостях дистанционных планок. Аналоговый датчик давления соединен с приводом пресса, дополнительное устройство системы управления связано с устройством задания и отображения параметров прессования и размещено на пульте. Датчики контроля посадки плит пресса на дистанционные планки, аналоговый датчик давления и привода гидравлических дискретных клапанов соединены с дополнительным устройством системы управления. Изобретение позволяет исключить расслоение плиты, деформацию дистанционных прокладок и плит пресса и, как следствие, разнотолщинность готовых древесных плит. 19 з.п. ф-лы, 2 ил.

| Е.И | |||

| Карасев | |||

| Оборудование предприятий по производству древесных плит | |||

| - М.: Лесная промышленность, 1978, с.164, 165 | |||

| Линия производства древесностружечных плит | 1990 |

|

SU1838095A3 |

Авторы

Даты

2002-07-10—Публикация

1998-03-26—Подача