Изобретение относится к лесной и деревообрабатывающей промышленности и, в частности, к производству калиброванных листовых материалов.

Известен способ производства калиброванных листовых материалов, включающий подготовку растительных частиц, смешивание частиц с вяжущим, формирование и прессование ковра в узлах обжима и термообработку листовых материалов /см. а. с. 1604616, 1990/.

Известен также способ производства калиброванных листовых материалов, включающий подготовку растительных частиц, смешивание частиц с вяжущим, формирование и прессование ковра в узлах обжима и термообработку листовых материалов /см. а.с. 1604617, 1990/.

Недостатками известных способов производства калиброванных листовых материалов является относительно низкое качество последних в основном из-за значительных величин разнотолщинности, поскольку последняя не взаимоувязана со всей совокупностью основных операций производства, т.е. формирование ковра, прессование его и термообработка выполняются без взаимосвязи с параметрами, создающими качество листовых материалов, такими как величины давления отдельных узлов обжима и величины перемещения рабочих элементов узлов обжима.

Цель изобретения повышение качества листовых материалов за счет снижения их разнотолщинности.

Достигается это тем, что прессование ковра осуществляют с регистрацией в каждом узле обжима давления и перемещения рабочего элемента узла обжима, а давление прессования устанавливают по перемещению рабочих элементов узлов обжима с учетом отклонений толщины материала от номинальной величины.

Целесообразно, чтобы подготовку растительных частиц осуществляли с сортированием частиц по породному составу.

Полезно, чтобы подготовку растительных частиц осуществляли в смеси по породному составу.

Целесообразно, чтобы подготовку растительных частиц осуществляли из древесины хвойных пород.

Целесообразно, чтобы подготовку растительных частиц осуществляли из древесины лиственных пород.

Целесообразно, чтобы подготовку растительных частиц осуществляли из древесины лиственницы.

Полезно, чтобы подготовку растительных частиц осуществляли из древесины сухостойных деревьев.

Целесообразно, чтобы подготовку растительных частиц осуществляли с использованием отходов целлюлозно-бумажного производства.

Полезно, чтобы в качестве вяжущего использовали мочевино-формальдегидные смолы.

Целесообразно, чтобы в качестве вяжущего использовали меламиновые смолы.

Полезно, чтобы в качестве вяжущего принимали меламиноформальдегидные смолы.

Целесообразно чтобы в качестве вяжущего принимала природные смолы.

Полезно, чтобы в качестве вяжущего использовали полимеросодержащие смолы.

Целесообразно, чтобы отличающийся тем, что в качестве вяжущего принимали минеральные порошки.

Полезно, чтобы в качестве вяжущего использовали порошки окиси магния.

Целесообразно, чтобы в качестве вяжущего принимали смеси смол с солями.

Полезно, чтобы в качестве вяжущего принимали смеси порошков с солями.

Целесообразно, чтобы прессование осуществляли в многоэтажных узлах обжима.

Полезно, чтобы прессование осуществляли в одноэтажных узлах обжима.

Целесообразно, чтобы прессование осуществляли периодически.

Полезно, чтобы прессование осуществляли непрерывно.

Целесообразно, чтобы формирование ковра осуществляли непрерывно.

Целесообразно, чтобы формирование ковра производили послойно по толщине.

Целесообразно, чтобы термообработку листовых материалов осуществляли в узлах обжима.

Полезно, чтобы термообработку листовых материалов производили в стопах.

Способ производства калиброванных листовых материалов соответствует всем требованиям критериев изобретения, а именно:

- критерию наличия конструктивных элементов и новых действий, поскольку прессование ковра осуществляют с регистрацией в каждом узле обжима;

- критерию наличия связи между элементами, поскольку давление прессования устанавливают по перемещению рабочих элементов узлов обжима;

- критерию формы выполнения элемента, поскольку давление прессования устанавливают с учетом отклонений толщины материала от номинальной величины;

- критерию формы выполнения связи, поскольку прессование осуществляют в многоэтажных узлах обжима;

- критерию характеристики элементов, поскольку термообработку листовых материалов производили в стопах;

- критерию материала выполнения элементов, поскольку подготовку растительных частиц осуществляли с использованием отходов целлюлозно-бумажного производства.

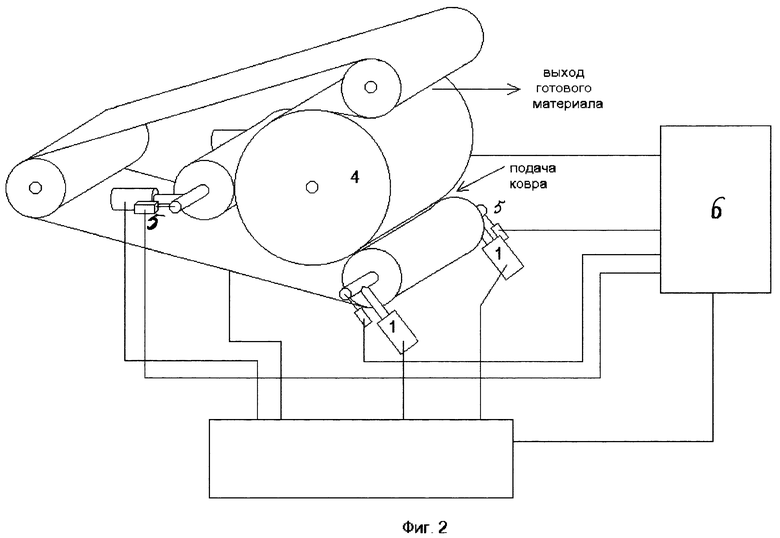

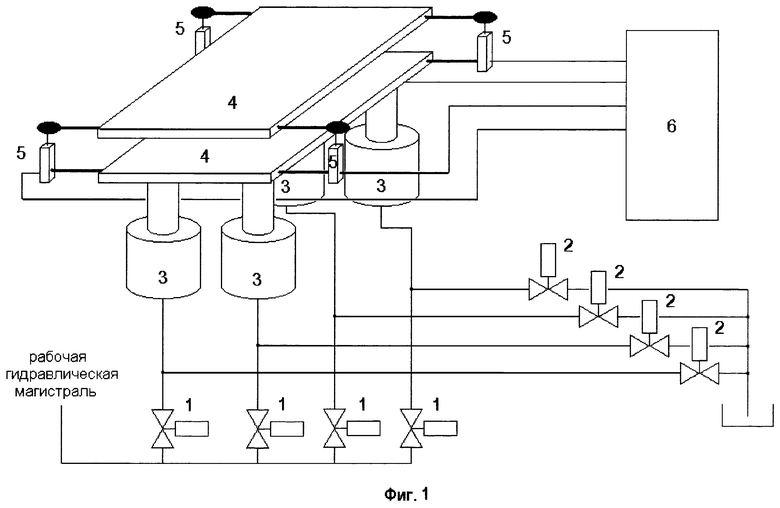

На фиг. 1 изображена схема прерывистого выполнения способа производства калиброванных листовых материалов; на фиг. 2 - то же, непрерывного способа.

Способ производства калиброванных листовых материалов, включает подготовку растительных частиц, смешивание частиц с вяжущим, формирование и прессование ковра в узлах обжима и термообработку листовых материалов, при этом прессование ковра осуществляют с регистрацией в каждом узле обжима давления и перемещения рабочего элемента узла обжима, а давление прессования устанавливают по перемещению рабочих элементов узлов обжима с учетом отклонений толщины материала от номинальной величины, причем подготовку растительных частиц осуществляют с сортированием частиц по породному составу, или в смеси по породному составу, или из древесины хвойных пород, или из древесины лиственных пород, или из древесины лиственницы, или из древесины сухостойных деревьев, или с использованием отходов целлюлозно-бумажного производства, в качестве вяжущего используют мочевино-формальдегидные смолы, или используют меламиновые смолы, или принимают меламино формальдегидные смолы, или принимают природные смолы, или используют полимеросодержащие смолы, или в качестве вяжущего, принимают минеральные порошки, или порошки окиси магния, или принимают смеси смол с солями, или смеси порошков с солями, а прессование осуществляют в многоэтажных узлах обжима, или в одноэтажных узлах обжима, или осуществляют периодически, или осуществляют непрерывно, а формирование ковра осуществляют непрерывно, или производят послойно по толщине, термообработку листовых материалов осуществляют в узлах обжима, или производят в стопах.

Установка прерывистого производства листовых материалов состоит из клапана подачи давления 1 и сброса давления 2 в рабочих цилиндрах 3 пресса 4, датчиков положения 5 плит пресса 4 и системы управления 6, при этом каждый датчик положения 5 установлен рядом с каждым рабочим цилиндром 3 пресса 4, чтобы измерять перемещение плиты пресса 4 в точке приложения усилия цилиндра 3 на плиту пресса 4, в данном примере имеется всего четыре рабочих цилиндра 3 и соответственно четыре датчика положения 5, т.е. на каждый узел прессования пресса 4 имеется свой датчик положения 5.

Работа установки прерывистого производства листовых материалов и выполнение способа осуществляются следующим образом.

После размещения сформированного ковра между плитами пресса 4 система управления 6 включает клапана 1 для смыкания плит пресса 4 и сдавливания ковра до необходимой толщины, при этом перемещение плит пресса 4 контролируют системой управления 6 с помощью датчиков положения 5, при этом как только какой-либо из датчиков положения 5 покажет, что необходимая толщина прессуемого листового материала достигнута, то клапан 1 подачи давления соответствующего цилиндра закрывается, но открывается клапан 2 сброса давления на этом же цилиндре 3, после чего на этом цилиндре начинается сброс давления, учитывая необходимые задержки во времени и скорости сброса, диктуемые технологией производства листовых материалов, и аналогично управляются другие цилиндры 3 пресса 4, которые обеспечивают равнотолщинность листового материала, и цикл повторяют.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВЫХ МАТЕРИАЛОВ | 1998 |

|

RU2184651C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2067047C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2165844C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРИРОДНЫХ ПЛИТ | 1993 |

|

RU2098269C1 |

| ПРЕСС-МАССА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2381244C2 |

| СПОСОБ И СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛО- И ЗВУКОИЗОЛИРУЮЩИХ ДРЕВЕСНО-КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2163541C1 |

| Способ получения плитных материалов на основе растительного сырья и бифункциональных синтетических связующих | 2016 |

|

RU2694748C2 |

| ДРЕВЕСНО-ПЛИТНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2766898C1 |

| СПОСОБ И СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ДРЕВЕСНО-КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2163542C1 |

| Способ изготовления древесноволокнистых плит | 1981 |

|

SU1008327A1 |

Изобретение относится к лесной и деревообрабатывающей промышленности, в частности к производству калиброванных листовых материалов. Прессование ковра осуществляют с регистрацией в каждом узле обжима давления и перемещения рабочего элемента узла обжима, а давление прессования устанавливают по перемещению рабочих элементов узлов обжима с учетом отклонений толщины материала от номинальной величины. Изобретение позволяет повысить качество листовых материалов за счет снижения их разнотолщинности. 24 з.п.ф-лы, 2 ил.

| СПОСОБ ПРОИЗВОДСТВА ПРИРОДНЫХ ПЛИТ | 1993 |

|

RU2098269C1 |

| Линия изготовления древесных плит | 1988 |

|

SU1604617A1 |

Авторы

Даты

2001-08-10—Публикация

2000-02-25—Подача