Изобретение относится к области основного органического синтеза, а конкретно к усовершенствованному способу получения винилизобутилового эфира (ВИБЭ).

Получаемый эфир является химически реакционноспособным веществом, используемым для получения лака, сополимера ВБМ, защитного покрытия для металлов и в качестве растворителя.

Известны способы получения винилизобутилового эфира в присутствии гидроокиси щелочных металлов.

И.Ф. Шостаковский, И.И. Стрижевский, Н.Ф. Коннов / А.с. 186447, кл. 120, 19/03, 1966 г./ - путем винилирования изобутанола в барботажном реакторе при Т до 150oС и давлении 40-80 атм. Выход эфира составляет 83%.

Известен также жидкофазный процесс винилирования. Катализатором служил алкоголят натрия, получаемый растворением щелочи в растворителе. Процесс осуществляли в автоклаве/1 - патент США 2969395, кл. 260-584, 1961 г./.

Общим недостатком является взрывоопасность, низкая производительность, необходимость регенерации высокотемпературного растворителя.

Наиболее близким по технической сущности и достигаемому результату является способ получения винилизобутилового эфира винилированием изобутанола в присутствии калиевой щелочи в качестве катализатора в среде растворителя. В качестве растворителя используют побочные жидкие продукты, образующиеся непосредственно в процессе винилирования. Процесс ведут при Т=100 - 154oС в реакторе барботажного типа при давлении 0,7-1,3 ати. В реактор предварительно закачивается 30 л 12-15 мас.% раствора калиевой щелочи, а затем в куб реактора барботируют ацетилен. Процесс проводят циклически /а.с. 481589, кл. С 07 С 41/08, С 07 С 43/16, 1975 г. Р.Д. Якубов, С.М. Шитов, Л.П. Петров и В.В. Никонов/.

Недостатком прототипа являются низкая производительность, низкий выход эфира, повышенный расходный коэффициент по изобутанолу и щелочи, повышенные энергетические затраты. Кроме того, авторы не решают вопрос получения концентрированного винилизобутилового эфира (ВИБЭ) и регенерации непрореагировавшего изобутанола.

Целью изобретения является получение концентрированного ВИБЭ, повышение степени извлечения эфира и изобутанола при увеличении производительности установки, сокращение расходных норм по изобутанолу и по калиевой щелочи. Поставленная цель достигается новым способом получения винилизобутилового эфира винилированием изобутанола в присутствии калиевой щелочи в качестве катализатора при температуре 130-150oС и давлении на выходе ацетилена 1,4-1,5 ати в непрерывном реакционно-ректификационном процессе при противоточном контактировании ацетилена и изобутанольного раствора с содержанием калиевой щелочи 0,2-2,0 мас.%, с подачей ацетилена в низ реактора, а изобутанольного раствора противотоком в верхнее сечение реактора при соотношении ацетилен: изобутанол 2: 1 моль/моль с параметром управления процессом P/W=8 моль/моль или об. /об., где Р - количество продуктового потока, выводимого вверху реактора, a W - количество выводимого отработанного катализаторного раствора внизу реактора; с последующим разделением реакционной смеси (Р) гетероазеотропной ректификацией на двухколонной схеме, с получением гетероазеотропа эфир-вода в виде дистиллята первой колонны и последующим его разделением на органический и водный слои, перегонкой органического слоя во второй колонне с отбором из куба концентрированного винилизобутилового эфира и отбором из куба первой колонны концентрированного изобутанола и возвратом его в рецикл на приготовление подпиточного изобутанольного раствора.

Полученный дистиллят второй колонны возвращают на питание первой колонны.

Степень извлечения эфира составляет 99 мас.%. Концентрация винилизобутилового эфира - 99 мас.%. Такая схема оказалась реализуемой благодаря тому, что при концентрации калиевой щелочи в колонне 12-15 мас.%, параметре управления процессом P/W=8 концентрация винилизобутилового эфира в реакционной смеси составляет более 80% масс., а изобутанола 18-20 мас.%, это создает условия для получения на I тарелке второй колонны практически чистого изобутанола с концентрацией 98-99 мас.% и возможности его использования в рецикле для винилирования, что значительно сокращает его расходную норму.

Кроме того, условия винилирования (противоточное контактирование) позволяет извлечь воду из подпиточного катализаторного раствора, что в комплексе с избытком ацетилена увеличивает срок службы катализатора и сокращает расход калиевой щелочи.

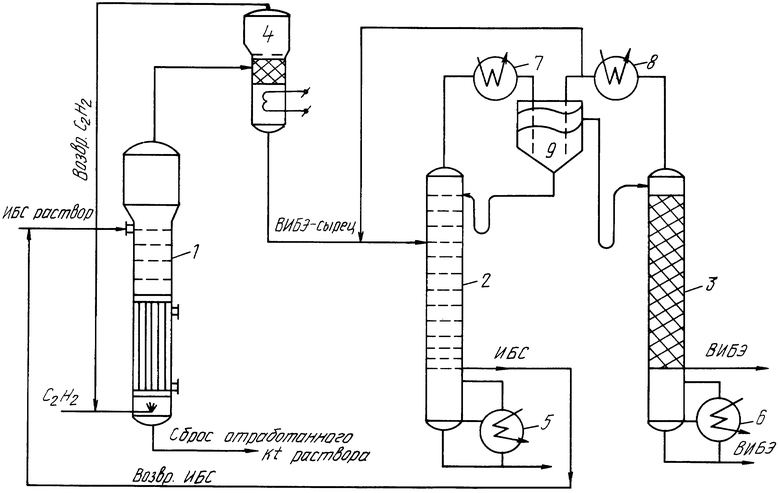

На чертеже представлена принципиальная схема установки для осуществления способа.

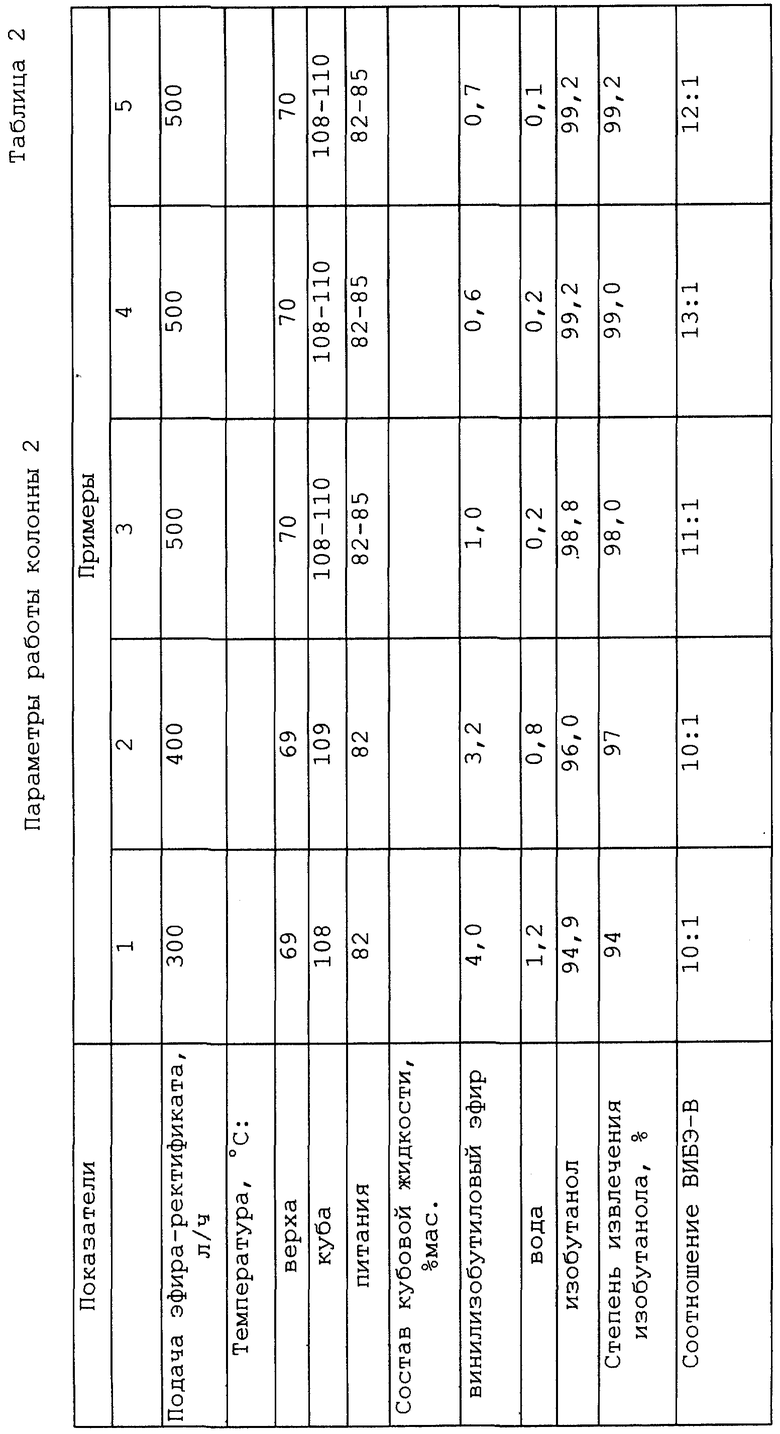

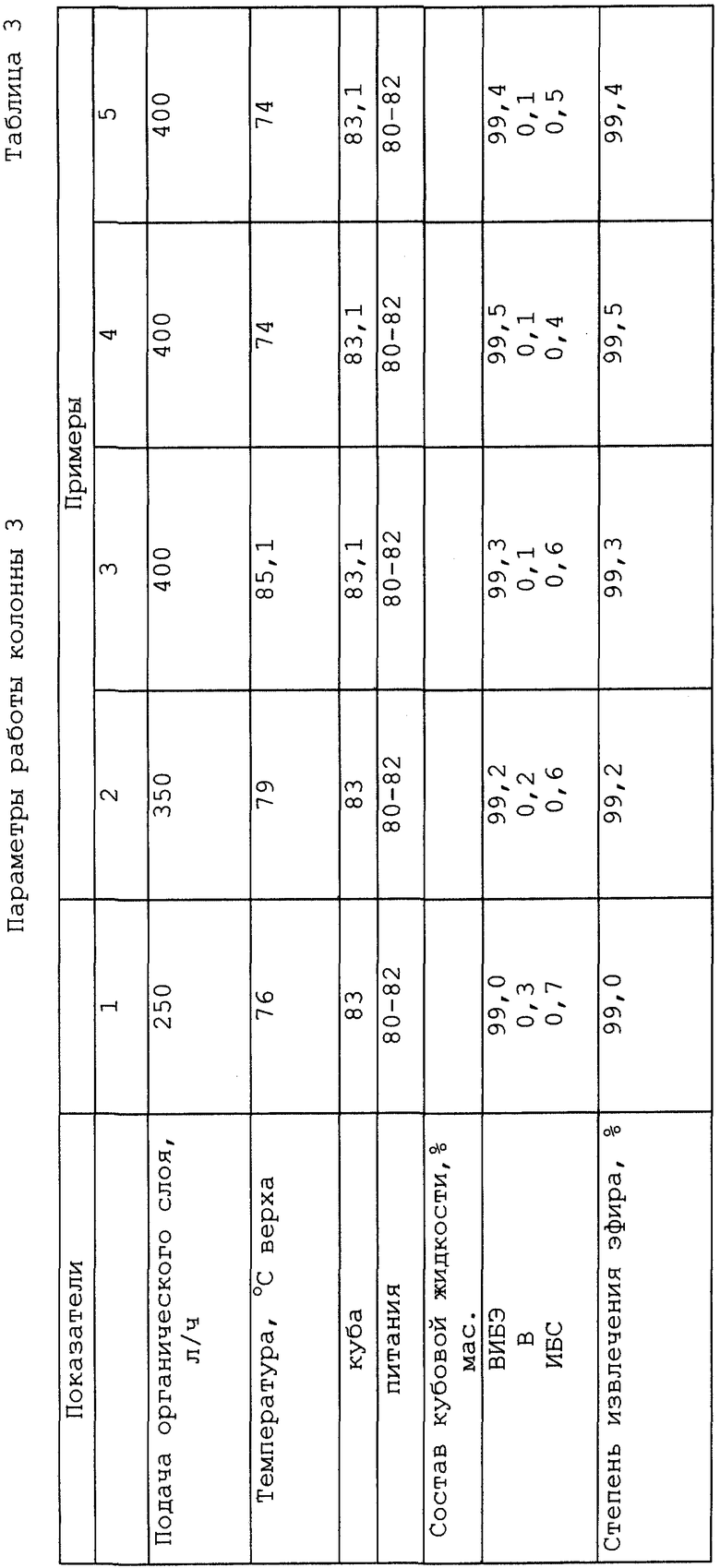

Получение винилизобутилового эфира проводят на 3-х аппаратах: ректификационно-реакционном реакторе - 1, колонне 2 - извлечения изобутанола, колонне 3 - извлечения винилизобутилового эфира. Изобутанольный раствор калиевой щелочи подают в верхнюю ректификационную часть реактора, а ацетилен при давлении 1,4-1,5 ати - в нижнюю реакционную часть реактора. Реакционная смесь из расширенной части реактора 1 поступает в десорбер 4, где проходит удаление непрореагировавшего ацетилена и возврат его на смешение с прямым ацетиленом. Смесь, состоящая из воды, изобутанола и винилизобутилового эфира, поступает на разделение в колонну 2, куда подают воду для создания гетероазеотропа винилизобутиловый эфир-вода. Воду подают в соотношении 1:13 в пересчете на эфир. Дистиллят колонны 2, состоящий из ВИБЭ и В, поступает во флорентийский сосуд 9, где происходит расслаивание на два слоя, верхний - органический - направляют на питание колонны 2. Из куба колонны 3 выделяют винилизобутиловый эфир (ВИБЭ) с концентрацией 99 мас.% - товарный продукт.

Дистиллят колонны 3, содержащий изобутанол, воду, винилизобутиловый эфир, подается для питания колонны 2. Из куба колонны 2 с нижней I тарелки отбирают чистый изобутанол (ИБС) с концентрацией 98-99 мас.%, который вновь возвращают в рецикл для приготовления катализаторного раствора и для подпитки реактора винили-рования.

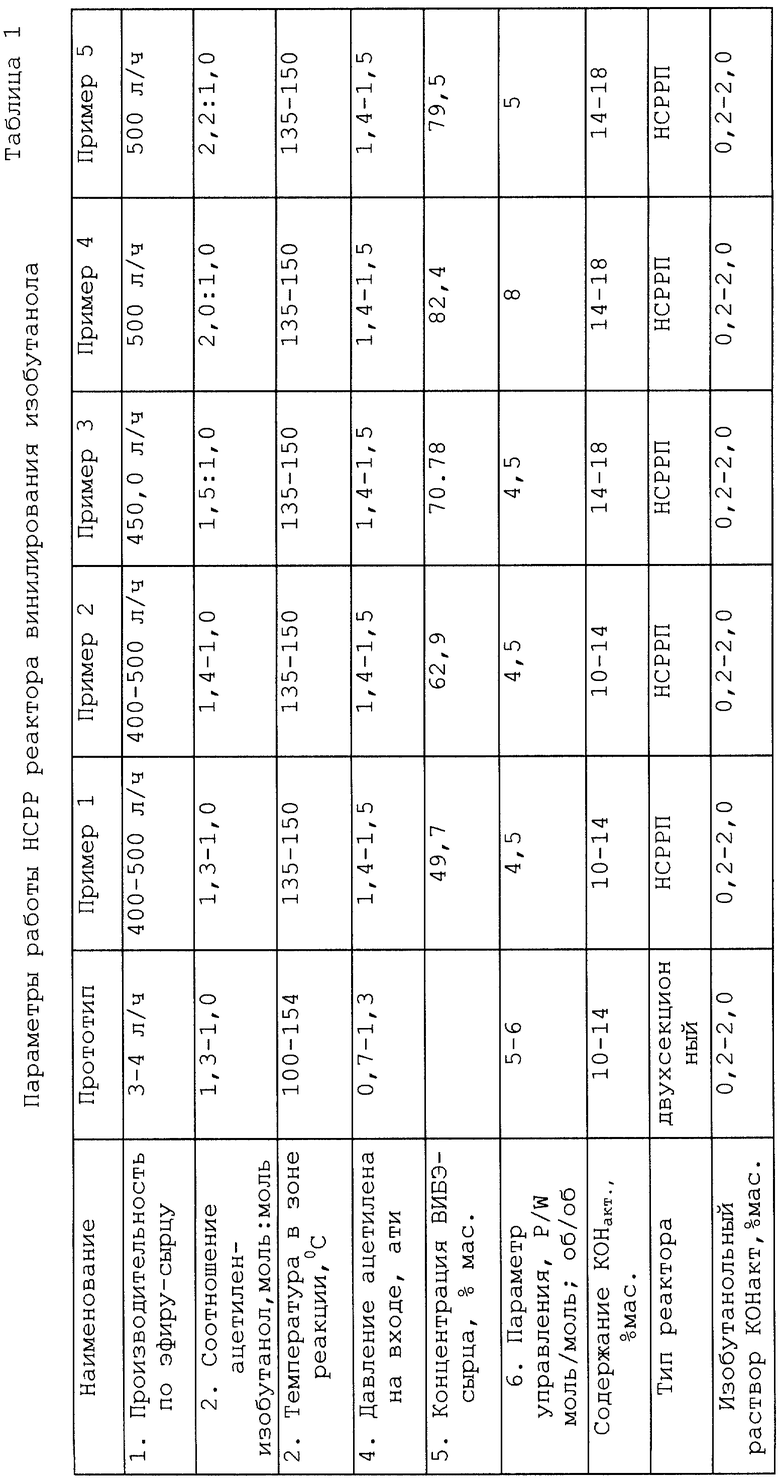

Пример. В реактор винилирования загружают 10 м3 катализаторного раствора (12-15% КОН в изобутаноле). После достяжения режимной температуры 130-150oС в куб реактора подают ацетилен при давлении 1,4-1,5 ати. С появлением отбора эфира -сырца в верхнюю ректификационную часть непрерывного совмещенного реакционно-ректификационного реактора (НСРРР) противотоком ацетилену подают подпиточный (0,2-2% КОН в изобутаноле) раствор 400-500 л/ч в соотношении к ацетилену 1:2 моль/моль.

Выдерживая параметр управления процессом P/W=8 об./об. получают концентрацию ВИБЭ не менее 80%. Пройдя десорбцию, реакционная смесь в виде питания непрерывно поступает в колонну 2, сверху колонны по линии флегмы подается вода в соотношении 1:13 (на 100% эфир) для создания гетероазеотропа ВИБЭ-вода. Гетероазеотроп эфир-вода, пройдя дефлегматор, поступает во флорентийский сосуд 3, где раслаивается на 2 слоя: верхний, органический, содержащий 92% ВИБЭ, и нижний, водный, с содержанием ВИБЭ до 3 мас.%. Изобутанол с концентрацией 98-99%, как тяжелокипящий продукт, отбирают с нижней тарелки колонны 2. Органический слой из флорентийского сосуда 9 поступает в колонну 3, работающую как отгонная. В кубе колонны отбирают концентрированный ВИБЭ с концентрацией 99 мас. %. Дистиллят колонны 3 содержит изобутанол, винилизобутиловый эфир, воду, поэтому его отправляют для смешения с питанием колонны 2. В табл. 1-3 представлены результаты опытов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛ-Н-БУТИЛОВОГО ЭФИРА | 2001 |

|

RU2182899C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАЦЕТАТОВ | 2001 |

|

RU2204549C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ЭТИЛАЦЕТАТА | 1999 |

|

RU2166496C2 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ АЦЕТОНХЛОРОФОРМ АЗЕОТРОПНОГО СОСТАВА ЭКСТРАКТИВНОЙ РЕКТИФИКАЦИЕЙ | 2002 |

|

RU2207896C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СИСТЕМЫ БЕНЗОЛ-ПЕРФТОРБЕНЗОЛ-ТРЕТИЧНЫЙ АМИЛОВЫЙ СПИРТ | 2007 |

|

RU2340586C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСОДЕРЖАЩЕГО ЭЛАСТОМЕРА | 2002 |

|

RU2215750C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2001 |

|

RU2205859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА НИОБИЯ | 1999 |

|

RU2155160C1 |

| СПОСОБ ОТДЕЛЕНИЯ СКАНДИЯ ОТ ТИТАНА | 1999 |

|

RU2162898C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОЙ ДОБАВКИ БЕНЗИНА | 2003 |

|

RU2248342C1 |

Изобретение относится к способу получения винилизобутилового эфира, который является реакционно-активным мономером, используемым для получения лаков и клея. Способ включает винилирование изобутанола в присутствии калиевой щелочи в качестве катализатора при температуре 130-150oС и давлении на входе ацетилена 1,4-1,5 ати. При этом, как правило, процесс ведут в непрерывном реакционно-ректификационном режиме при противоточном контактировании ацетилена, подаваемого в низ реактора, и 0,2-2 мас.% КОН в изобутаноле, подаваемого в верх реакционной зоны при соотношении 2:1 моль/моль, при параметре управления процессом P/W=8 моль/моль или 8 об./об. Далее полученную реакционную смесь разделяют гетероазеотропной ректификацией на двухколонной схеме с получением гетероазеотропа эфир-вода в виде дистиллята первой колонны, и последующим его разделением на органический и водный слои, перегонкой органического слоя на второй ректификационной колонне с отбором из куба первой ректификационной колонны концентрированного изобутанола и возвратом его в рецикл. Способ позволяет увеличить выход эфира и сократить расходные нормы по исходным веществам за счет их регенерации. 1 ил., 3 табл.

Способ получения винилизобутилового эфира винилированием изобутанола в присутствии калиевой щелочи в качестве катализатора при температуре 130-150oС и давлении на входе ацетилена 1,4-1,5 ати, отличающийся тем, что процесс ведут в непрерывном реакционно-ректификационном режиме при противоточном контактировании ацетилена, подаваемого в низ реакционной зоны, и 0,2-2 мас. % КОН в изобутаноле, подаваемого в верх реакционной зоны при соотношении 2: 1 моль/моль, и параметре управления процессом P/W= 8 моль/моль или 8 об. /об. ; полученную реакционную смесь разделяют гетероазеотропной ректификацией на двухколонной схеме с получением гетероазеотропа эфир-вода в виде дистиллята первой колонны, и последующим его разделением на органический и водный слой, перегонкой органического слоя на второй ректификационной колонне с отбором из куба концентрированного винилизобутилового эфира и отбором из куба первой ректификационной колонны концентрированного изобутанола и возвратом его в рецикл.

| Способ получения простых виниловых эфиров | 1973 |

|

SU481589A1 |

| 0 |

|

SU186447A1 | |

| US 2969395 A, 24.01.1961 | |||

| US 1959927 A, 22.05.1934 | |||

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472084C2 |

| КОФЕВАРКА ЭСПРЕССО | 2006 |

|

RU2404700C2 |

Авторы

Даты

2002-07-10—Публикация

2001-03-05—Подача