Изобретение относится к усовершенствованному способу получения алкилацетатов, которые находят широкое применение в различных областях промышленности, прежде всего как растворители.

Сегодня большинство производств алкилацетатов основано на гетерогенном каталитическом процессе этерификации уксусной кислоты соответствующим спиртом.

Основной недостаток этих процессов состоит в том, что соответствующие им системы выделения целевого продукта характеризуются сложной структурой и требуют значительных энергетических затрат. Кроме того, реакция этерификации уксусной кислоты спиртами является обратимой и требует использования сильнокислотных катализаторов.

Известен способ получения алкилацетатов в присутствии алкилбензосульфокислот в качестве катализатора (Европатент 521488, кл. С 07 С 67/08). Процесс осуществляют в непрерывном режиме в кубе ректификационной колонны при 100-120oС.

В данном методе требуется большой реакционный объем и поэтому необходимо высокое время пребывания реагентов, что сопровождается снижением выхода целевого продукта из-за протекания побочных реакций. Кроме того, отбираемые в ректификационной колонне бинарные или тройные азеотропы требуют сложной схемы выделения продуктов, что приводит к большим энергетическим затратам.

Наиболее близким способом получения алкилацетатов является процесс этерификации уксусной кислоты, описанный в патенте США 4435595, кл. B 01 D 003/36, 1982. В этом патенте предложен совмещенный процесс для производства метилацетата высокой чистоты из метанола и уксусной кислоты. Уксусная кислота играет одновременно роль реагента и экстрагента, используемого для разрушения азеотропов и повышения относительной летучести метилацетата. Время пребывания в колонне является достаточным, чтобы получить метилацетат высокой чистоты (до 99,5 мас.%) с высокой степенью превращения реагентов.

Однако такие высокие показатели достижимы при использовании в качестве катализатора серной кислоты, что требует времени пребывания порядка 2-3 ч. Использование менее коррозионных твердых катализаторов, как отмечают авторы, приводит к существенному повышению количества тарелок реакционной зоны и увеличению времени пребывания в несколько раз. Кроме того, выделение метилацетата проводится только за счет тепла, подаваемого в кипятильнике, так как обратимая реакция этерификации уксусной кислоты спиртом практически не сопровождается тепловым эффектом. При этом требуется жесткий контроль за качеством метилацетата, чтобы не допустить попадания образовавшейся воды в дистилляте. Кроме того, в данном процессе получается только один ценный продукт - метилацетат.

Целью изобретения является разработка способа получения алкилацетатов высокой чистоты на основе альтернативного сырья - уксусного ангидрида, обеспечивающего снижение энергетических затрат, сокращение времени пребывания реагентов и существенное упрощение схемы разделения продуктов реакции.

Применение современных крупнотоннажных совместных производств уксусной кислоты и уксусного ангидрида привело к тому, что цены на данные продукты стали сопоставимыми, в результате этого большой интерес для промышленности представляет разработка процессов получения алкилацетатов этерификацией уксусного ангидрида спиртом.

Среди преимуществ реакции этерификации уксусного ангидрида спиртами надо отметить ее практическую необратимость, экзотермичность, высокую скорость в отсутствие катализатора и относительно несложную азеотропию реакционной смеси.

Некоторые авторы патентов по этерификации уксусной кислоты заявляют, что их разработки могут быть использованы и в случае этерификации уксусного ангидрида. При этом ни один из них не приводит ни одного примера или информации о способах проведения такого процесса. С нашей точки зрения, подобные утверждения лишены почвы, так как непосредственное распространение условий, присущих описанным способам, на процессы этерификации уксусного ангидрида не представляется возможным. Это объясняется тем, что соответствующие этим реакциям структуры диаграммы дистилляции существенно различаются. К тому же этерификация ангидрида практически необратима и сопровождается высоким тепловым эффектом, что полностью не соответствует характеристикам реакции этерификации уксусной кислоты. Осуществление этерификации уксусного ангидрида в обыкновенном реакторе связано с большим временем пребывания реагентов, которое позволяет значительно сократить применение принципа совмещения. Кроме того, тепло химических реакций в этом случае может быть использовано для частичного разделения реакционных смесей. Отметим, что в некоторых случаях использование автоэкстрактивных эффектов в реакционно-ректификационной колонне позволяет непосредственно выделить из нее чистые продукты.

Поставленная цель достигается тем, что согласно способу получения алкилацетатов этерификации подвергают уксусный ангидрид алифатическими спиртами, а процесс проводят в реакционно-ректификационном аппарате при температуре реакционной зоны 50-100oС в отсутствие катализатора.

Процесс проводят в реакционно-ректификационном аппарате тарельчатого или насадочного типа при эквимольном соотношении реагентов, которые в случае получения метил-, этил-, пропил- и изопропилацетата подают в разные сечения колонны, обеспечивая их противоток. При этом создается более благоприятный для протекания химической реакции концентрационный профиль в расположенной в средней части колонны реакционной зоне. Кроме того, в случае процессов получения метилацетата и этилацетата возможно выделить чистые продукты из реакционно-ректификационной колонны за счет наличия автоэкстрактивного эффекта, обусловленной образованием уксусной кислоты (продукта) в ее верхних сечениях. Отмеченные обстоятельства позволяют уменьшить время пребывания реагентов в колонне по сравнению с реактором идеального вытеснения и отказаться от вариантов с избытком уксусного ангидрида, что нецелесообразно с точки зрения коррозии. Таким образом, по сравнению с известными способами получения алкилацетатов на основе уксусной кислоты значительно упрощается технологическая схема производства алкилацетатов за счет отсутствия воды, а тепло химической реакции используется для разделения образовавшейся реакционной смеси, что приводит к существенному снижению энергозатрат.

В предлагаемом способе обеспечивается практически 100%-ая степень превращения уксусного ангидрида и спирта при времени пребывания реагентов в колонне от 0,5 до 3,5 ч.

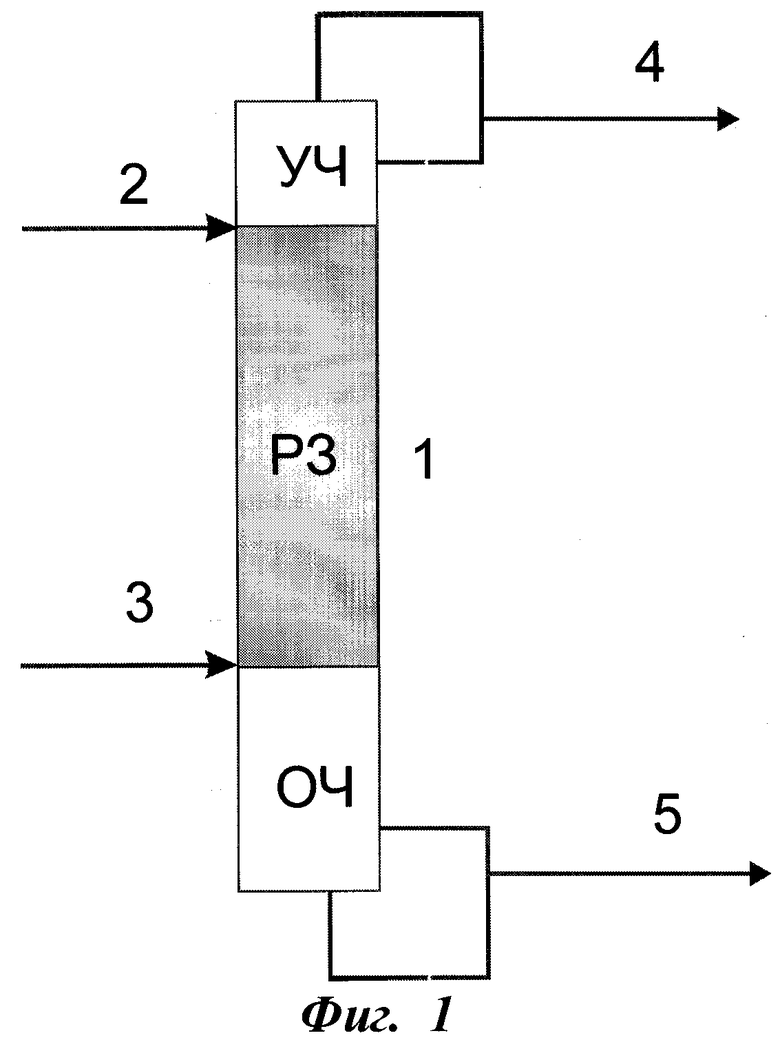

На фиг. 1 приведена принципиальная технологическая схема процесса получения метилацетата. Процесс ведут при атмосферном давлении в тарельчатой или насадочной реакционно-ректификационной колонне 1. Колонна состоит из реакционной зоны (РЗ), укрепляющей части (УЧ) и исчерпывающей части (ОЧ). Уксусный ангидрид 2 подают в верхнее сечение колонны и метанол 3 в нижнее сечение. В дистилляте и кубе отбирают практически чистые метилацетат 4 и уксусную кислоту 5 соответственно.

На фиг. 2 приведена технологическая схема процесса получения бутилацетата. Процесс ведут при давлении 30-40 кПа. Подача ангидрида 19 и бутанола 20 осуществляется в верхнюю часть колонны 6. В колонне 6 получают часть технически чистого бутилацетата в кубовом потоке 7. В дистилляте 8 получают смесь бутилацетат-уксусная кислота с примесями ангидрида и спирта, которую затем направляют в гетероазеотропную колонну 9. Орошение этой колонны осуществляется водой 10. В ней выделяют в качестве кубового потока уксусную кислоту 13. Полученную в дистилляте гетероазеотропную смесь 11 направляют во флорентийский сосуд 12, где происходит ее расслаивание на органическую 14 и водную 15 фазы. При этом водная фаза практически не содержит бутилацетата и может быть направлена вместе с свежим потоком воды 10 в колонну 9. Органическая фаза направляется в колонну 16, где выделяют бутилацетат в кубовом потоке 17. Дистиллят 18 этой колонны после его конденсации направляют во флорентийский сосуд 12.

Пример 1. Процесс этерификации уксусного ангидрида метанолом ведут при атмосферном давлении в стеклянной насадочной колонне, состоящей из 6 царг (dвн 25 мм), заполненной кольцами Рашига. Уксусный ангидрид подавали в верхнюю часть колонны на вторую царгу в количестве, эквимолярном количеству метанола, подаваемого на четвертую царгу колонны. В этом случае объемная подача реагентов соответствовала времени пребывания 0,5-1 ч. Отбираемый из колонны дистиллят имел следующий массовый состав (в %): метилацетат 99,7, метанол 0,25, уксусная кислота 0,02, уксусный ангидрид 0,01. Нижний продукт 5 имел следующий массовый состав (в %): уксусная кислота 99,2, уксусный ангидрид 0,76, метанол 0,03, метилацетат 0,01. Таким образом, степень превращения метанола и уксусного ангидрида составляла около 99,5%. Вдоль колонны температура менялась от 55 до 120oС. Подобным образом осуществляют процесс получения этил-, пропил-, изопропилацетата.

Пример 2. Процесс этерификации уксусного ангидрида метанолом ведут аналогично примеру 1, но в этом случае мольное соотношение уксусного ангидрида к метанолу 1,1:1. Отбираемый из колонны дистиллят имел следующий массовый состав (в %): метилацетат 99,1, метанол 0,9. Нижний продукт 5 имел следующий массовый состав (в %): уксусная кислота 81,2, уксусный ангидрид 18,5, метанол 0,4, метилацетат 0,01. Таким образом, степень превращения метанола составляла около 98%.

Пример 3. Процесс этерификации уксусного ангидрида н-бутанолом вели при давлении 30-40 кПа в стеклянной насадочной колонне, состоящей из 8 царг (dвн 25 мм), заполненной кольцами Рашига. Подачу ангидрида и бутанола осуществляли в верхнюю часть колонны 6 на вторую царгу. В этом случае объемная подача реагентов соответствовала времени пребывания 1,5-3 ч, и мольное отношение потоков дистиллята и куба - 2,6. В колонне 6 получили куб, массовый состав (в %) которого следующий: бутилацетат 97,1, уксусная кислота 0,5 и уксусного ангидрида 2,4. 1. Бутанол отсутствовал. В дистилляте 8 получили смесь бутилацетат-уксусная кислота-спирт с примесями ангидрида, из которой в гетероазеотропной колонне, состоящей из 5 царг, при атмосферном давлении выделяли уксусную кислоту 96,8 мас.%. Полученная в дистилляте гетероазеотропная смесь имела следующий массовый состав (в %): бутилацетат 67,4, вода 32,1 и примеси уксусного ангидрида и бутанола. Данную смесь подавали во флорентийский сосуд, где получили органическую и водную фазы. Органическую фазу направляли в колонну выделения бутилацетата, состоящую из 2 царг, где выделяли бутилацетат в кубовом потоке 98,8 мас.% чистоты. Таким образом, степень превращения бутанола и уксусного ангидрида составляла около 97,4%. Качество продуктовых потоков может быть повышено, если использовать реакционно-ректификационную колонну большей эффективности.

Как следует из приведенных выше данных, использование реакционно-ректификационного аппарата позволяет обеспечить в данном случае практически полную конверсию реагентов при небольшом времени пребывания и получить алкилацетаты высокой чистоты.

В данном случае снижение энергозатрат за счет использования тепла химической реакции для разделения относительно несложных реакционных смесей, а также реализация процесса в отсутствие катализатора положительно влияют на конкуррентноспособность предложенной технологии.

Высокие показатели предложенных реакционно-ректификационных процессов получения алкилацетатов этерификацией уксусного ангидрида и их экономичность позволят обеспечить быструю окупаемость затрат на освоение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ЭТИЛАЦЕТАТА | 1999 |

|

RU2166496C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛИЗОБУТИЛОВОГО ЭФИРА | 2001 |

|

RU2184723C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛ-Н-БУТИЛОВОГО ЭФИРА | 2001 |

|

RU2182899C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ АЦЕТОНХЛОРОФОРМ АЗЕОТРОПНОГО СОСТАВА ЭКСТРАКТИВНОЙ РЕКТИФИКАЦИЕЙ | 2002 |

|

RU2207896C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2001 |

|

RU2205859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЦЕТАТА БЕТУЛИНОЛА | 1999 |

|

RU2150473C1 |

| Способ получения алкиловых эфиров уксусной кислоты | 1976 |

|

SU682504A1 |

| СПОСОБ ПОЛУЧЕНИЯ 8-НИТРО-1,3,6-ТРИАЗАГОМОАДАМАНТАНА | 2006 |

|

RU2316558C1 |

| Способ получения производного гематопорфирина | 2002 |

|

RU2223963C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОХЛОРГЕРМАНОВ | 2002 |

|

RU2260594C2 |

Изобретение относится к получению алкилацетатов высокой чистоты на основе уксусного ангидрида. Алкилацетаты получают этерификацией в реакционно-ректификационном режиме при взаимодействии уксусного ангидрида с соответствующими спиртами. Осуществление реакции в реакционно-ректификационной колонне обеспечивает повышение относительной летучести алкилацетата. Процесс ведут при эквимольном соотношении ангидрида и спирта при 50-100oС, давлении до 1 атм, продолжительности 0,5-3,5 ч. Технический результат - снижение энергетических затрат при выделении целевых продуктов, обеспечение высокой чистоты конечного продукта. 2 ил.

Способ получения алкилацетатов путем этерификации, отличающийся тем, что этерификации подвергают уксусный ангидрид соответствующими спиртами, процесс ведут в реакционно-ректификационном режиме при эквимольном соотношении исходных реагентов, поддерживая температуру в реакционной зоне в пределах 50-100oС, давление от 30-40 кПа до 1 атм и обеспечивая время пребывания 0,5-3,5 ч.

| US 4435595 А, 06.03.1984 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ УКСУСНОЙ КИСЛОТЫ | 1996 |

|

RU2098403C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления дегазирующего водного раствора гипохлорита кальция | 2020 |

|

RU2759967C1 |

Авторы

Даты

2003-05-20—Публикация

2001-06-26—Подача