Изобретение относится к упаковочной технике и может применяться в различных отраслях промышленности, использующих автоматы для упаковки различных изделий в пакеты из ленточного термосклеивающегося материала.

Известно устройство для нанесения индексов на пакет из термосклеивающего материала по авт. св. 619391, В 65 В 61/26, 9/00.

Известно устройство для нанесения индексов на пакет из термосклеивающегося материала по авт. св. 1073159, В 65 В 61/26 (дополнительное к авт. св. 619391), взятое в качестве прототипа, содержащее печатный механизм с формным цилиндром и обогреваемыми формами печатных знаков, распределитель импульсов, продольный нагреватель.

Недостатком известного устройства, взятого в качестве прототипа, являются сложность конструкции, так как оно содержит несколько механизмов (печатный, обогрева печатных форм и управления); ненадежность получения качественного отпечатка индексов из-за нанесения его на холодный материал обогреваемыми формами печатных знаков; неудобство при замене форм печатных знаков (формный цилиндр каждый раз требует разборки).

Сущность заявленного изобретения заключается в том, что в устройстве для нанесения индексов на пакет из термосклеивающегося материала, содержащем продольный нагреватель, распределитель импульсов, печатный механизм, состоящий из формного цилиндра, установленного на планке монтажной, и форм печатных знаков, печатный механизм установлен на продольном нагревателе с возможностью одновременного формирования продольным нагревателем сварного шва и нанесения печатным механизмом индекса в горячий шов, сформированный в предыдущем цикле сварки. Формный цилиндр установлен на планке монтажной подвижно. Между формным цилиндром и формами печатных знаков установлен демпфер из эластичного материала. Формный цилиндр снабжен направляющей, на которой установлены формы печатных знаков.

Заявленное устройство обладает простотой конструкции за счет того, что печатный механизм установлен на продольном нагревателе, это позволяет использовать в качестве привода привод продольной сварки и не требует дополнительного нагрева форм печатных знаков, так как отпечаток наносится в горячий шов непосредственно после сварки. Качественное индексирование достигается посредством того, что поверхность индексирования печатных знаков автоматически ориентируется параллельно поверхности сварного шва, благодаря подвижному креплению формного цилиндра к планке монтажной и резиновому демпферу. Устройство позволяет просто производить настройку печатающей поверхности на поверхность сварного шва за счет регулировочных винтов, а удобство при обслуживании достигается за счет того, что замена форм печатных знаков производится без полной разборки формного цилиндра, так как формы печатных знаков установлены на направляющей формного цилиндра.

Заявленное устройство поясняется чертежами, на которых изображено:

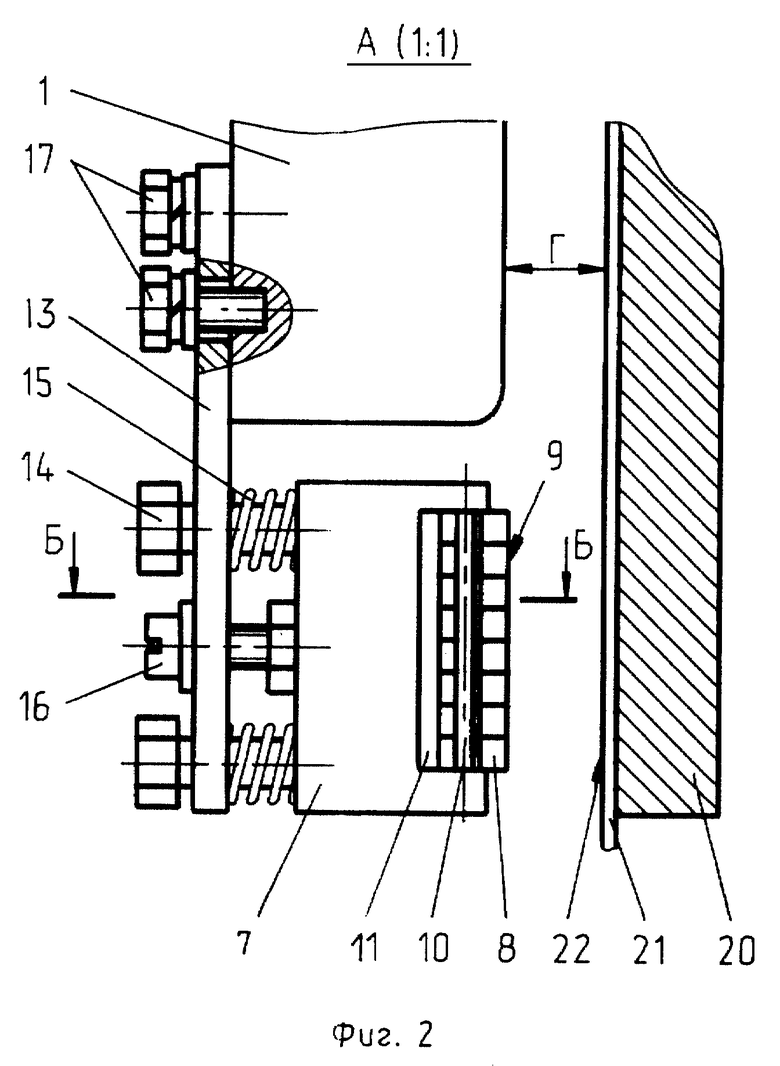

фиг. 1 - общий вид устройства для нанесения индексов на пакет из термосклеивающегося материала;

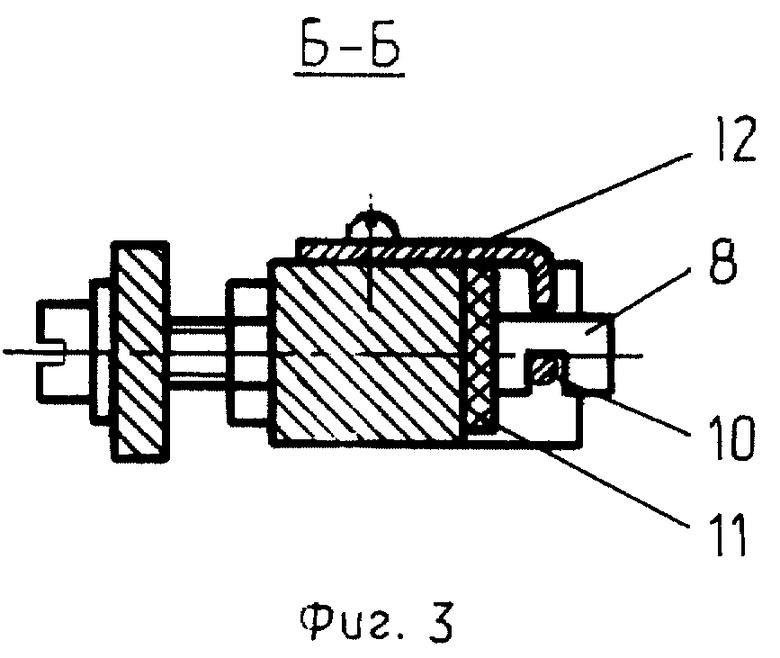

фиг.2 - общий вид печатного механизма;

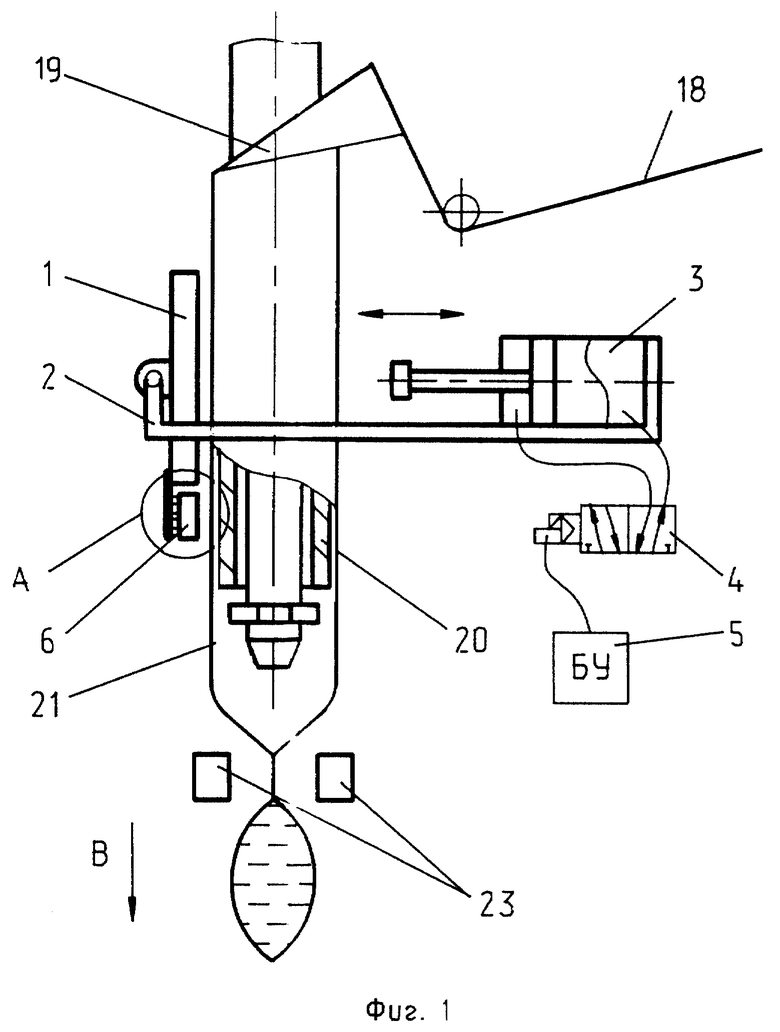

фиг.3 - разрез Б-Б на фиг.2.

Заявляемое устройство содержит продольный нагреватель 1 (фиг.1), закрепленный на тяге 2 и управляемый приводом 3 через распределитель импульсов, состоящий из пневмораспределителя 4 и электронного блока управления 5. На продольном нагревателе 1 закреплен печатный механизм 6, который содержит формный цилиндр 7 (фиг.2) с формами печатных знаков 8 (фиг.3), имеющими поверхность индексирования 9 (фиг.2), установленными на направляющей 10 и прижаты к ней резиновым демпфером 11 (фиг.3), закрепленные от бокового перемещения фиксатором 12. Формный цилиндр 7 (фиг.2) подвижно закреплен на планке монтажной 13 направляющими стойками 14 и пружинами 15 (плавающая конструкция). Для настройки печатного механизма 6 (фиг.1) имеется регулировочный винт 16 (фиг.2). Печатный механизм 6 (фиг.1) крепится к продольному нагревателю 1 посредством планки монтажной 13 (фиг.2) двумя болтами 17. Материалом для получения пакетов является пленка 18 (фиг.1) из термосклеивающегося материала, которая, проходя через рукавообразователь 19, свертывается на формовочной трубе 20 в рукав 21, фиксирующийся сварным швом 22 (фиг.2) и приводимый в движение захватами 23 (фиг.1) механизма поперечной сварки.

Устройство работает следующим образом.

Пленка из термосклеивающегося материала 18 (фиг.1) протягивается через рукавообразователь 19, свертывается в рукав 21 и попадает в зазор Г (фиг.2) между продольным нагревателем 1 и формовочной трубой 20. Электронный блок управления 5 (фиг. 1) подает электрический сигнал пневмораспределителю 4, который управляет работой привода 3. При срабатывании привода 3 продольной сварки продольный нагреватель 1 посредством тяги 2 прижимается к трубе формовочной 20 и производит сварку продольного шва. После этого привод 3 отводит продольный нагреватель 1, а зафиксированный сварным швом 22 (фиг.2) рукав 21 (фиг.1) протягивается вниз (направление по стрелке В) захватами 23 механизма поперечной сварки таким образом, чтобы при сварке следующего шва был небольшой нахлест на предыдущий шов. При следующем цикле сварки перемещающийся совместно с продольным нагревателем 1 (фиг.2) формный цилиндр 7 прижимает формы печатных знаков 8 (фиг.3) к поверхности горячего сварного шва 22 (фиг. 2), сформированного в предыдущем цикле. Благодаря плавающей конструкции крепления формного цилиндра 7 к планке монтажной 13 и резиновому демпферу 11 поверхность индексирования печатных знаков 9 автоматически ориентируется параллельно поверхности сварного шва 22, что позволяет повысить качество индексирования.

Для замены форм печатных знаков 8 (фиг.3) необходимо снять фиксатор 12 и заменить одну или несколько форм печатных знаков 8. После этого установить фиксатор 12 обратно.

Настройку печатного механизма 6 (фиг.2) производят регулировочным винтом 16, а ориентацию поверхности индексирования 9 форм печатных знаков 8 (фиг.3) на сварной шов 22 (фиг.2) производят при креплении устройства болтами 17 на продольный нагреватель 1 благодаря овальным отверстиям (не показаны) в планке монтажной 13.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения индексов на пакет из термосклеивающегося материала | 1982 |

|

SU1073159A2 |

| Устройство для нанесения индексов на пакет из термосклеивающегося материала | 1976 |

|

SU619391A1 |

| Устройство для нанесения индексов на ленту из термосклеивающегося материала | 1982 |

|

SU1144942A1 |

| Устройство для нанесения индексов на термосклеиваемый материал | 1978 |

|

SU737309A1 |

| Автомат для изготовления пакетов из ленточного термосклеивающегося материала и наполнения их сыпучим продуктом | 1991 |

|

SU1794039A3 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ПОПЕРЕЧНЫХ ШВОВ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОЙ ПЛЕНКИ | 1995 |

|

RU2088502C1 |

| Автомат для упаковывания вязких продуктов в термосклеивающуюся пленку | 1991 |

|

SU1807963A3 |

| ЦАНГОВЫЙ ПАТРОН С РУЧНЫМ ПРИВОДОМ | 2000 |

|

RU2191094C2 |

| МЕХАНИЗМ РЕГУЛИРОВКИ ДАВЛЕНИЯ ГАЗОВ АВТОМАТИЧЕСКОГО ОРУЖИЯ | 1999 |

|

RU2164334C1 |

| Устройство для упаковки штучных изделий в термосклеивающийся пакет | 1974 |

|

SU520294A1 |

Изобретение относится к упаковочной технике и может применяться в различных отраслях промышленности, использующих автоматы для упаковки различных изделий в пакеты из ленточного термосклеивающегося материала. Устройстве для нанесения индексов на пакет из термосклеивающегося материала содержит продольный нагреватель 1, распределитель импульсов, печатный механизм, состоящий из формного цилиндра 7, установленного на планке монтажной 13 и форм печатных знаков 8. Печатный механизм установлен на продольном нагревателе с возможностью одновременного формирования продольным нагревателем сварного шва и нанесения холодными формами печатных знаков печатного механизма индекса в горячий шов, сформированный в предыдущем цикле. Формный цилиндр установлен на планке монтажной подвижно. Между формным цилиндром и формами печатных знаков установлен демпфер 11 из эластичного материала. Формный цилиндр снабжен направляющей 10, на которой установлены формы печатных знаков. Изобретение позволяет упростить конструкцию и повысить качество индексирования. 3 з.п. ф-лы, 3 ил.

| Устройство для нанесения индексов на пакет из термосклеивающегося материала | 1982 |

|

SU1073159A2 |

| US 3431699 A, 18.05.1966 | |||

| US 5845465 A, 08.12.1998. | |||

Авторы

Даты

2002-07-20—Публикация

2000-06-06—Подача