Изобретение относится к технологии получения фторорганических соединений, в частности октафторпропана, используемого в качестве газового диэлектрика, хладагента, компонента в пенообразующих композициях и лазерных рабочих средах, рабочего тела в плазмохимическом травлении полупроводниковых материалов.

Венская конвенция 1985г. и Монреальский протокол 1987 г. по защите озонового слоя интенсифицировали исследования в области химии и технологии озонобезопасных фторсодержащих соединений, послужили толчком в создании и усовершенствовании способов получения перфторалканов, в частности октафторпропана, озоноразрушающий потенциал которого равен нулю.

Подробный анализ вариантов получения октафторпропана приведен в патенте РФ 2041194, кл. С 07 С 19/08, опубл. 19.08.95. В этом патенте предложены способ получения октафторпропана и реактор для его осуществления. Известный способ включает взаимодействие гексафторпропилена с трифторидом кобальта при повышенной температуре в двух последовательных реакционных зонах при температуре 75-450oС и подаче гексафторпропилена в первую зону с линейной скоростью 2,45-2,5 м/с с поддержанием во второй зоне соотношения дифторида кобальта к трифториду кобальта 1:(1-1,5). По окончании реакции остатки гексафторпропилена выдувают целевым продуктом, а отработанный трехфтористый кобальт активируют газообразным фтором. После подачи расчетного количества фтора активацию прекращают, остатки фтора выдувают и операцию получения октафторпропана повторяют. Способ характеризуется периодичностью, многостадийностью и сложностью управления процессом, что снижает производительность процесса в целом.

Известен способ получения октафторпропана путем фторирования гексафторпропилена элементарным фтором, причем фторирование ведут при температуре от минус 10 до 30oC в среде фторуглеродной жидкости, представляющей собой перфторолефины или линейные перфторированные алифатические соединения общей формулы CF3(CF2)nF, где n=5-10, и содержащей 3-8 мас.% 1,1,3,3-тетраперфторметил-2-пентафторэтилдифторпропильного радикала (патент РФ 2074162, кл. С 07 С 19/08, 17/04, опубл. 27.02.97). В этом способе достигнута производительность процесса 0,08-0,19 кг/м2. Однако данный способ получения октафторпропана требует специфических фторуглеродных жидкостей и стабильных фторсодержащих радикалов, что усложняет и удорожает процесс.

Известен способ получения октафторпропана по патенту Японии 62-61572, кл. С 07 С 19/08, 17/04, опубл. 22.12.87 (реферат опубл. в реферативном журнале "Изобретения стран мира", вып. 60, 24, 1988, c. 109). Этот способ наиболее близок к предлагаемому по совокупности существенных признаков. В известном способе октафторпропан получают путем фторирования гексафторпропилена в газовой фазе газообразным фтором при разбавлении 10-100 г инертного газа и/или газа, образующегося в процессе реакции гексафторпропилена с газообразным фтором, на 1 г гексафторпропилена.

Высокий тепловой эффект реакции фторирования гексафторпропилена

(С3F6)г+(F2)г-->(С3F8)г ΔН=-658 кДж/моль

требует значительного разбавления реакционных газов, поэтому по прототипу требуется 10-100-кратное разбавление сырья. Использование больших потоков разбавителя усложняет процесс получения октафторпропана, снижает его производительность, требует значительных затрат на циркуляцию больших количеств инертного газа или продуктов фторирования гексафторпропилена. В случае использования инертного газа усложняется система выделения целевого продукта.

Упомянутый выше реактор для получения октафторпропана по патенту РФ 2041194 предназначен для фторирования гексафторпропилена с помощью твердого фторирующего агента - трифторида кобальта и не предназначен для осуществления реакции гексафторпропилена с газообразным фтором.

Наиболее близким к предлагаемому по совокупности конструктивных признаков является реактор для получения фтористых соединений путем фторирования сырья газообразным фторирующим агентом [авт. св. СССР 1068157, кл. B 01 J 19/26, опубл. 23.01.84]. Известный реактор содержит вертикальный цилиндрический корпус, внутреннюю циркуляционную трубу, крышку, патрубки для ввода сырья и отбора продуктов реакции, днище с закрепленным в нем соосно циркуляционной трубе соплом, диффузор в виде обращенного усеченного конуса, установленный коаксиально соплу, при этом нижний конец диффузора охватывает сопло, а верхний расположен внутри нижнего конца циркуляционной трубы, охватывающей его с образованием кольцевой щели. Верхний конец циркуляционной трубы расположен выше крышки реактора и имеет отверстия, расположенные ниже крышки.

Технической задачей настоящего изобретения является упрощение процесса получения октафторпропана, снижение затрат на проведение процесса и на его аппаратурное оформление.

Поставленная задача решена комплексно с помощью технологических приемов и конструкции реактора.

В способе получения октафторпропана, включающем фторирование гексафторпропилена фтором путем смешивания газообразных фтора, гексафторпропилена и продуктов фторирования гексафторпропилена, смешивание осуществляют за счет кинетической энергии струи смеси фтора с октафторпропаном в мольном отношении (0,25-1):1 при свободной циркуляции продуктов фторирования гексафторпропилена.

Линейную скорость струи смеси фтора с октафторпропаном поддерживают в пределах 2-10 м/с.

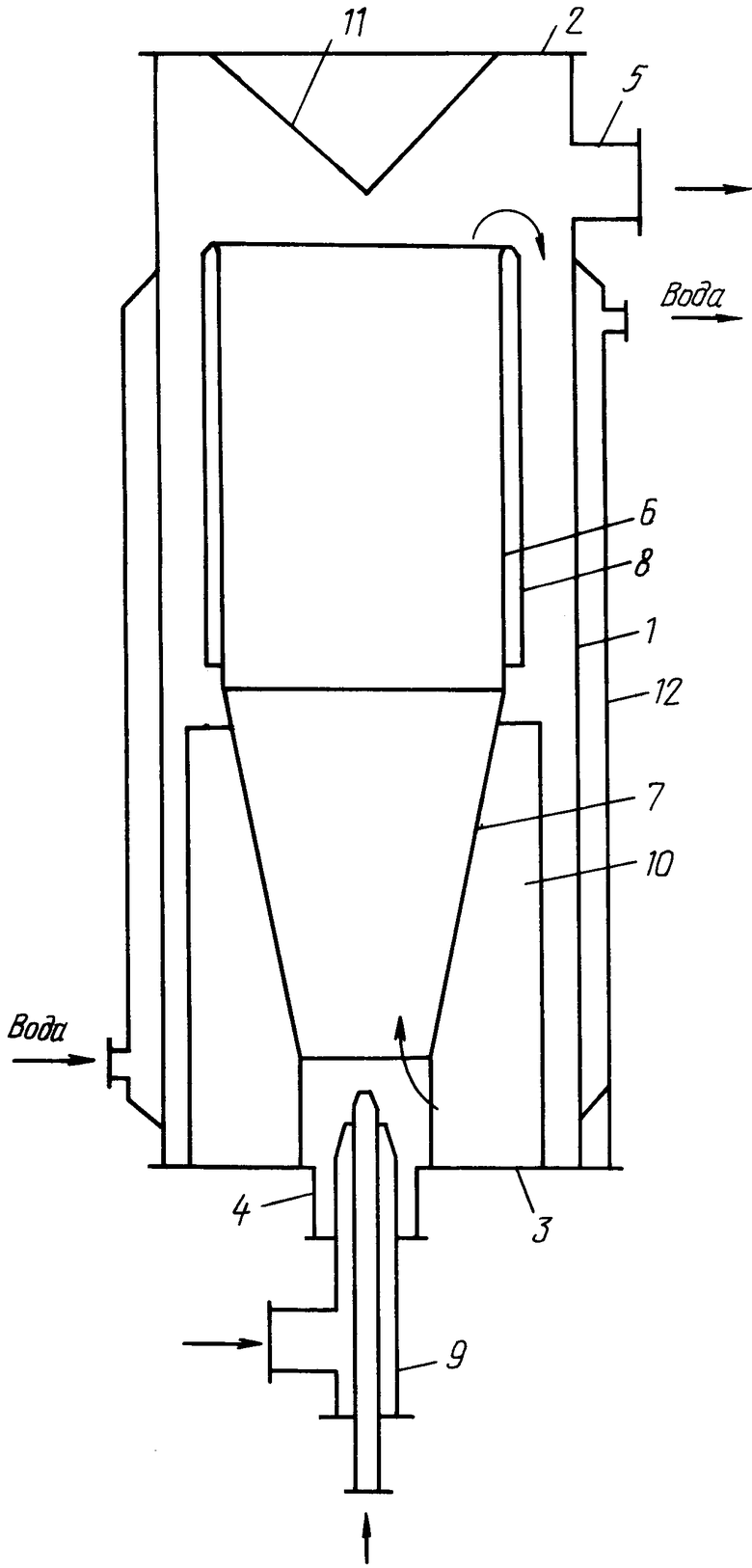

В реакторе для получения октафторпропана, содержащем вертикальный цилиндрический корпус, крышку, днище, патрубки для ввода сырья и отбора продуктов реакции, внутреннюю циркуляционную трубу и диффузор в виде обращенного усеченного конуса, диффузор верхним краем наглухо состыкован с нижним краем циркуляционной трубы, последняя сверху открыта и защищена тепловым экраном, диффузор коаксиально закреплен на днище, по центру которого размещен патрубок, оборудованный форсункой для ввода сырья, при этом площадь свободного сечения циркуляционной трубы составляет 0,9-1,4 от площади свободного сечения кольцевого пространства между корпусом реактора и тепловым экраном.

Кроме того, диффузор дополнительно снабжен теплоотводящими ребрами, крепящими его к днищу реактора, крышка реактора изнутри защищена отражающим экраном, представляющим собой тело вращения, соосное корпусу, например, круглый прямой конус, радиус и высота которого близки к радиусу циркуляционной трубы, а корпус реактора снаружи оборудован рубашкой или ребрами для отвода тепла реакции.

На чертеже изображен предлагаемый реактор, вертикальный разрез. Реактор содержит вертикальный цилиндрический корпус 1, крышку 2, днище 3, патрубки для ввода сырья 4 и для отбора продуктов реакции 5, внутреннюю циркуляционную трубу 6, состыкованный с ней диффузор 7 в виде обращенного усеченного конуса, защитный тепловой экран 8 в виде цилиндра, охватывающего снаружи циркуляционную трубу и скрепленного с ней по верхнему краю. Диффузор 7 коаксиально закреплен внутри корпуса 1 на днище 3 с помощью теплоотводящих ребер 10. Между нижним краем диффузора 7 и днищем 3, а также между верхним краем циркуляционной трубы 6 и крышкой 2 имеется пространство для циркуляции продуктов реакции. По центру днища 3 размещен патрубок 4, оборудованный форсункой 9 для ввода сырья. Крышка 2 изнутри защищена отражающим экраном 11. Корпус 1 снаружи оборудован охлаждающей рубашкой 12.

Процесс получения октафторпропана осуществляют следующим образом. Через центральную трубу форсунки 9 подают азот для освобождения реактора от воздуха. После освобождения реактора от воздуха к азоту добавляют фтор и одновременно через боковой патрубок форсунки 9 подают гексафторпропилен практически в стехиометрическом количестве к вводимому фтору. В этот момент в реакторе начинает протекать реакция образования октафторпропана с выделением большого количества тепла. Высокая кинетическая энергия потока реагентов, выбрасываемых через форсунку 9, разогрев потока, конусность диффузора 7 - все это создает "тягу" в циркуляционной трубе 6 и вызывает подсос реакционных газов в нижнюю часть диффузора 7, обеспечивая разбавление исходных реагентов за счет циркуляции реакционных газов внутри реактора. В этих условиях в нижней части диффузора 7 происходит смешивание газовой струи смеси фтора с октафторпропаном с газообразными рециркулирующими продуктами фторирования гексафторпропилена. При этом циркулирующие газы, проходя через кольцевое пространство, ограниченное корпусом 1 и тепловым экраном 8, частично охлаждаются, что обеспечивает отвод тепла реакции. Этому способствуют охлаждающая рубашка 12, а также теплоотводящие ребра 10. Циркуляции газов в реакторе способствует и отражающий экран 11. Продукты фторирования отбирают из реактора через патрубок 5, направляют на очистку от следовых количеств фтора и на последующее выделение октафторпропана. При наработке достаточного количества октафторпропана последним заменяют азот, подававшийся в форсунку 9, при этом мольное отношение фтора к октафторпропану в смеси, подаваемой в форсунку, устанавливают в пределах (0,25-1):1, а линейную скорость струи этой смеси на выходе из форсунки поддерживают в пределах 2-10 м/с.

Возможность осуществления процесса получения октафторпропана по предлагаемому способу в реакторе предлагаемой конструкции подтверждается нижеприведенным примером.

Пример

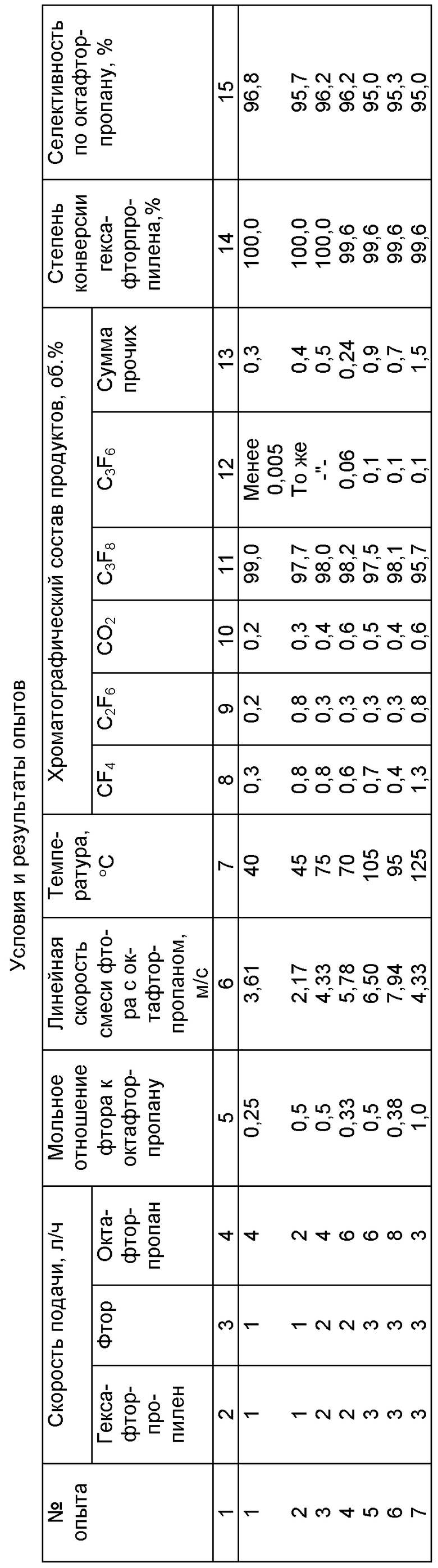

Эксперименты проводили в лабораторной модели реактора из хромоникелевой стали конструкции, изображенной на чертеже. Диаметр корпуса 25/20 мм, высота 260 мм. Диаметр теплового экрана 16/15 мм; диаметр циркуляционной трубы 14/13 мм, высота 80 мм. Площадь свободного сечения циркуляционной трубы составляет 1,17 от площади свободного сечения кольцевого пространства между корпусом и тепловым экраном. Диаметр канала форсунки для подачи смеси фтора с октафторпропаном 0,7 мм.

Через центральную трубу форсунки подают октафторпропан со скоростью 4 л/ч и открывают подачу фтора со скоростью 1 л/ч, при этом суммарная линейная скорость струи смеси фтора с октафторпропаном составляет 3,61 м/с. Одновременно через боковой патрубок форсунки подают гексафторпропилен со скоростью 1 л/ч. Реакционные газы отводят из реактора через патрубок 5, промывают от следов фтора и кислых примесей и анализируют методом газовой хроматографии. Результаты опыта приведены в таблице (опыт 1). Конверсия гексафторпропилена - полная (гексафторпропилен отсутствует в продуктах реакции). Селективность по октафторпропану 96,8%. В качестве побочных продуктов обнаружены: СF4, С2F6, СО2.

В аналогичных условиях приведены опыты при других линейных скоростях подачи реагентов. Конкретные условия и результаты опытов - в таблице (оп. 2 - 7).

Проведенные опыты подтверждают работоспособность и эффективность предлагаемых способа и реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРАЛКАНА ЭТАНОВОГО ИЛИ ПРОПАНОВОГО РЯДА | 1995 |

|

RU2100339C1 |

| СПОСОБ ОЧИСТКИ 1,1-ДИФТОРЭТАНА | 1995 |

|

RU2098399C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКТАФТОРПРОПАНА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041194C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКТАФТОРПРОПАНА | 1993 |

|

RU2074162C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРАЛКАНА ЭТАНОВОГО ИЛИ ПРОПАНОВОГО РЯДА | 1996 |

|

RU2155178C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКТАФТОРЦИКЛОБУТАНА | 1995 |

|

RU2076858C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРЭТАНА И/ИЛИ ОКТАФТОРПРОПАНА | 2002 |

|

RU2224736C1 |

| АППАРАТ ДЛЯ ГИДРОЛИЗА ГЕКСАФТОРИДА УРАНА | 2010 |

|

RU2465208C2 |

| СПОСОБ ОЧИСТКИ 1,1,1-ФТОРДИХЛОРЭТАНА | 1994 |

|

RU2068403C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРМЕТАНОВ | 1996 |

|

RU2155742C2 |

Изобретение относится к технологии получения октафторпропана (ОФП), используемого в качестве газового диэлектрика, хладагента, компонента в пенообразующих композициях и лазерных рабочих средах. ОФП получают фторированием гексафторпропилена (ГФП) фтором путем смешивания газообразных реагентов и продуктов фторирования. Сначала готовят смесь фтора с ОФП в мольном отношении (0,25-1):1 и за счет кинетической энергии струи этой смеси, истекающей из форсунки со скоростью 2-10 м/с, осуществляют смешивание с остальными компонентами. При этом продукты фторирования ГФП циркулируют в реакторе, который содержит вертикальный цилиндрический корпус, крышку, днище, патрубки для ввода сырья и отбора продуктов реакции, внутреннюю циркуляционную трубу, открытую сверху и защищенную снаружи тепловым экраном, с подсоединенным к ней снизу диффузором в виде обращенного усеченного конуса, открытого снизу и коаксиально закрепленного на днище с помощью теплоотводящих ребер. По центру днища размещен патрубок с форсункой для ввода сырья. Отношение площадей свободного сечения циркуляционной трубы и кольцевого пространства между корпусом и тепловым экраном 0,9-1,4. Технический результат - упрощение аппаратурного оформления процесса, снижение экономических затрат. 2 с. и 2 з.п. ф-лы, 1 ил., 1 табл.

| Реактор для производства фтористых и фтороборных соединений | 1981 |

|

SU1068157A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРАЛКАНОВ | 1997 |

|

RU2135451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКТАФТОРПРОПАНА | 1993 |

|

RU2074162C1 |

Авторы

Даты

2002-07-20—Публикация

2000-10-11—Подача