Изобретение относится к углеводородным смазкам, применяемым для смазывания стальных канатов в процессе их изготовления и непосредственно при эксплуатации.

Основными требованиями к смазкам подобного назначения являются предотвращение коррозии и уменьшение трения как между отдельными прядями стальных канатов, так и между канатом и поверхностями скольжения.

В качестве защитного смазочного материала известно применение смазки, содержащей, органический растворитель, сульфонат кальция, стеарат лития, воск ВН-2, полиэтилен, диалкилфосфорную кислоту, амид цероксона (патент РФ 2129144, С 10 М 167/00, опубл. Бюл. 11, 20.04.99 г.). Однако нанесение смазки указанного состава на стальные канаты в процессе их эксплуатации затруднено ввиду высокой температуры каплепадения этой смазки, что требует дополнительные затраты на ее нагрев; смазка не обладает необходимыми пластичными и адгезионными свойствами, обуславливающими надежную работу канатов в диапазоне температур от -35 до 50oС. Наличие в составе смазки органического растворителя снижает ее механическую стабильность, ухудшает экологическую безопасность процесса и санитарно-гигиенические условия работы персонала.

Наиболее близкой к заявляемому составу относится смазка Торсиол 35 для смазывания стальных шахтных канатов, содержащая, мас. %: пластификатор нефтяной ПН-6к-20; церезин нефтяной марки 80 - 25; воск буроугольный - 2,0; воск торфяной - 3,0; нефтяное масло селективной очистки - остальное (ТУ 38 УССР 2-01-214-80).

Известная смазка не обладает достаточными противоизносными и адгезионными свойствами. Применяемые в составе смазки торфяные и буроугольные воски в настоящее время в России не выпускаются.

Задачей изобретения является снижение износа стальных канатов, уменьшение потерь смазки в процессе эксплуатации, а также сокращение затрат на ее производство при использовании ресурсосберегающей технологии.

Указанная задача решается тем, что канатная смазка содержит нефтяное масло, пластификатор ПН-6к, амид цероксона, органическую часть асфальтосмолисто-парафиновых отложений (АСПО) при следующем соотношении компонентов, мас.%:

Пластификатор ПН-6к - 15-25

Амид цероксона - 3-7

Органическая часть асфальто-смолисто-парафиновых отложений - 20-40

Нефтяное масло - Остальное

Применение амида цероксона позволяет не только отказаться от использования в смазке дефицитных компонентов, удешевить процесс ее изготовления, но и одновременно обеспечить требуемую термическую стабильность. Амид цероксона представляет собой продукт окисления нефтяного церезина с кислотным числом в пределах 2-15 мг КОН/г и кинематической вязкостью не ниже 25 мм2/с при 100oС (авторское свидетельство СССР 859430, С 10 М 5/08, 1981, патент РФ 2129144, С 10 М 167/00).

АСПО, образуемые в результате перекачки нефти в трубах и при хранении нефти в резервуарах, ранее подлежали захоронению как отходы производства. Выделение из АСПО органической части, содержащей ценные углеводороды: парафиновые (30-80 мас. %), парафиноцерезиновые (10-50 мас.%) и асфальтосмолистые (не более 14 мас.%), и использование ей в составе смазки позволило решить не только ресурсосберегающие и экологические задачи, но и улучшить качество канатной смазки. Органическую часть АСПО получают путем горячей фильтрации под вакуумом в растворе уайт-спирита (нефрас С4-15 5/200) по ГОСТ 3134-78 или широкой фракции легких углеводородов (ШФЛУ) по ТУ 38.10381-83 и последующего отделения от растворителя в насадочной колонне. Выход органической части АСПО не менее 40 мас.% Затраты на получение органической части АСПО существенно ниже, чем при производстве церезина 80.

Органическая часть АСПО по ТУ на опытные партии имеет следующую характеристику: глубина проникновения иглы при 25oС, 10000 Па - не выше 45 мм; температура каплепадения - не ниже 75oС; температура вспышки в открытом тигле - не ниже 175oС; содержание механических примесей - не более 0,05 мас.%

В заявляемой композиции смесь органической части АСПО, ПН-6к и амида цероксона обеспечивает функцию не только адгезионного, но и противоизносного действия, что позволяет снизить расход смазки и износ канатов при их эксплуатации.

Способ получения предлагаемой канатной смазки состоит из следующих стадий:

1. Расплавление твердых углеводородов (органическую часть АСПО, амида цероксона, ПН-6к).

2. Введение расплава углеводородов в базовое масло, нагретое до 50oС при постоянном перемешивании.

3. Нагрев смеси до 120-140oС при перемешивании.

4. Охлаждение смеси до 100oС при перемешивании и последующая фильтрация.

5. Гомогенизация смазки в аппарате типа ГАРТ.

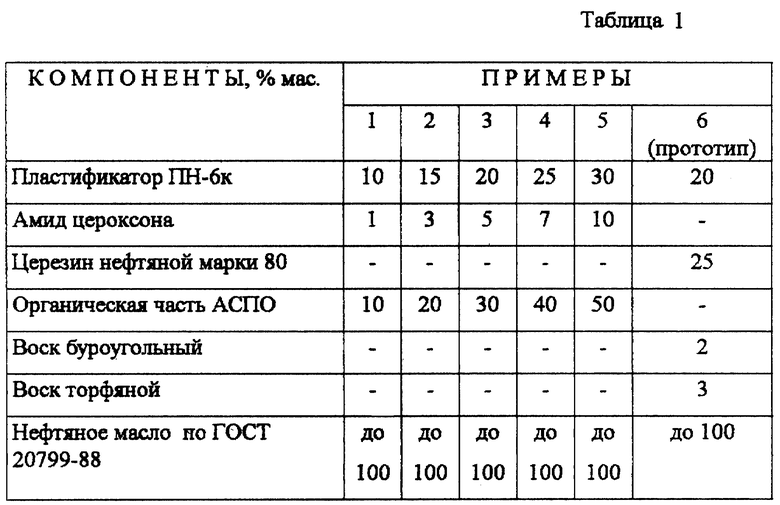

По описанной технологии были приготовлены образцы канатной смазки (табл. 1).

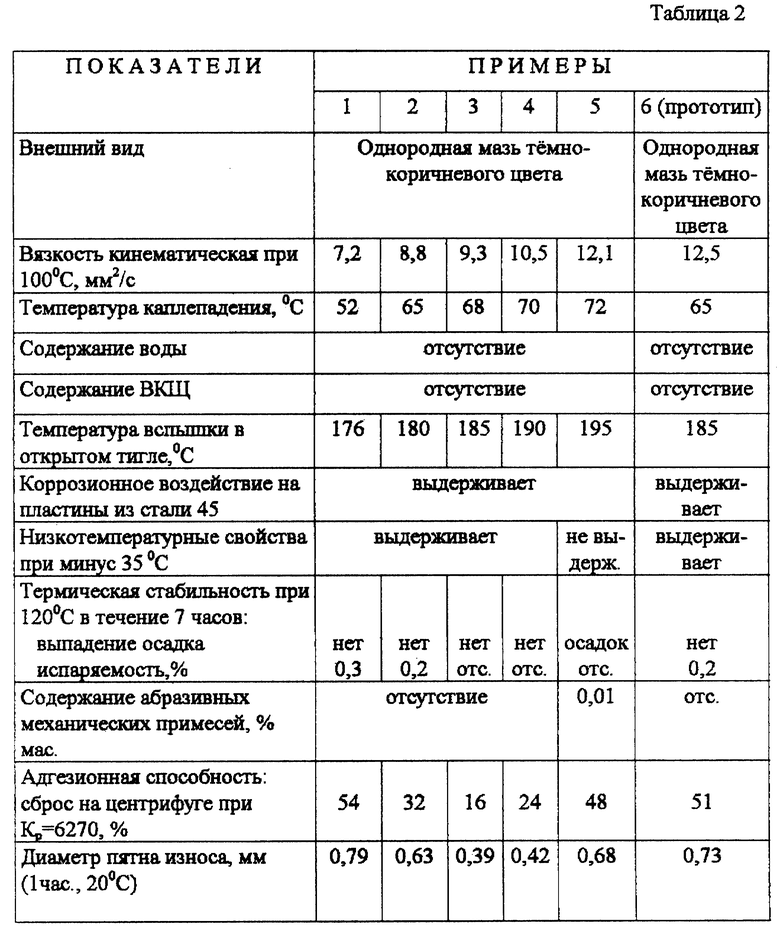

Для определения эффективности в сравнении со смазкой Торсиол 35 полученные образцы оценивались по физико-химическим, адгезионным (по ТУ 38 УССР 2-01-214-80) и смазывающим (по ГОСТ 9490-75) свойствам. Результаты сравнительных испытаний представлены в табл.2.

Как видно из табл.2, предлагаемая канатная смазка (примеры 2-4) более эффективна по сравнению с прототипом (пример 6). Так, испытания на машине ЧШМ по ГОСТ 9490-75 показали снижение диаметра пятна износа в 1,2-2,0 раза, что свидетельствует о повышении работоспособности смазки. Адгезионная способность на центрифуге (Кр=6270) возросла в 1,5-3 раза, при этом вязкостно-температурные, антикоррозионные свойства и термическая стабильность предлагаемой смазки не ухудшились.

Использование изобретения позволяет снизить расход самой смазки за счет улучшения адгезионных свойств и повысить износоустойчивость инструмента. Применение рссурсосбсрсгающсй технологии при производстве канатной смазки позволяет решить вопросы утилизации промышленных отходов. Кроме того, в числе компонентов отсутствуют высокодефицитные воски природного происхождения, а используются доступные продукты.

В табл. 2 показано, что уменьшение концентрации компонентов в смазке ниже предельных приводит к снижению температуры каплепадения и повышению испаряемости. Повышение концентрации компонентов выше установленного предела приводит к повышению склонности смазки к осадкообразованию и ухудшению низкотемпературных свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕВОДОРОДНАЯ СМАЗКА ДЛЯ СТАЛЬНЫХ КАНАТОВ | 2016 |

|

RU2620082C1 |

| Канатная смазка | 1983 |

|

SU1126596A1 |

| Смазка для пропитки органических сердечников стальных канатов | 1980 |

|

SU937508A1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1998 |

|

RU2129144C1 |

| Смазка для стальных канатов | 1979 |

|

SU859430A1 |

| КОНСЕРВАЦИОННАЯ СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ МАШИН | 2016 |

|

RU2621046C1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 1999 |

|

RU2156268C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2224009C1 |

| СМАЗКА ДЛЯ СТАЛЬНЫХ КАНАТОВ | 2000 |

|

RU2180672C2 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2001 |

|

RU2185412C1 |

Изобретение относится к углеводородным смазкам, применяемым для смазывания стальных канатов в процессе их изготовления и непосредственно при эксплуатации. Сущность: смазка содержит, мас.%: пластификатор ПН-6к-15-25; амид цероксона - 3-7; органическая часть асфальтосмолисто-парафиновых отложений (АСПО) - 20-40; нефтяное масло - до 100. Технический результат - улучшение адгезионных и противоизносных свойств. 2 табл.

Канатная смазка, содержащая нефтяное масло, пластификатор ПН-6к, отличающаяся тем, что она дополнительно содержит органическую часть асфальтосмолисто-парафиновых отложений (АСПО) и амид цероксона при следующем соотношении компонентов, мас. %:

Пластификатор ПН-6к - 15-25

Амид цероксона - 3-7

Органическая часть асфальтосмолисто-парафиновых отложений - 20-40

Нефтяное масло - Остальное

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| СИНИЦЫН В.В | |||

| Пластичные смазки в СССР | |||

| - М.: Химия, 1984, с.149-153 | |||

| Смазка для стальных канатов | 1989 |

|

SU1663020A1 |

| Трехфазная полюсопереключаемая обмотка | 1985 |

|

SU1287246A1 |

| DE 3211529 А, 07.10.1982. | |||

Авторы

Даты

2002-07-20—Публикация

2000-11-13—Подача