Изобретение относится к смазочным материаламJ предназначенным для смазывания стальных канатов в процессе их изготовленияи хранения для защиты от коррозия и преждевременного износа.

При изготовлении сталепроволочп ных канатов применяются канатные смазки, в состав которых входят различные минеральш 1е масла, нефтяные церезины, пара1 ны и петрЬлату ьвы, а также отходы нефтеперерабатывающей и нефтехимической промьоЕленности. В качестве присадок применяют различные полимеры и другие добавки для улучшений зашситных, а гезионных и других свойств смазок.

В настоящее время в промышленности широко применяются канатные смазки массового назначения, например 39у i, Торисол-35 Щ.

Однако указаншое смаэки не в полной мере удовлетворяют современным , требованиям, предъявляенйлм к канат- ным смазкам: смазка 39у - неудовлетворительные защитные, низкотемпературные, адгезионные свойства, недостаточная способность длительное время удёр5киваться на канате в процессе работы; Торсиол-.35 - дорогостоящая смазка, с введением в состав ее модифицированного нефтяного церезина усложняется процесс изготовления..

Наиболее близкой по составу и достигаемому результату к предла аемой является канатная смазка (ТУ 39-9-157-75) з, следующего состава мае. %:,

Озокерит 5-6

Нефтяной

церезин 5-6

Петролатум 6-8

Масляный

гудрон 65-80

Нигрол 10-20

Указанная смазка имеет недоста- , точную морозостойкость, низкотемпературный показатель которой .

Цель изобретения - повышение низкотемпературньк свойств смазки.

Поставленная цель достигается тем, что канатная смазка, содержащая озокерит, нефтяной церезин петролатум и масляный гудрон, дополнительно содержит буроугольный воск. и нефтяное масло при следующем соотношении компонентов, мае.7,:

5-10

5-10 5-10

18-24

ный

1-3 Остальное

Смазку готовят смешением всех ингредиентов в аппарате с обогревающим устройством.

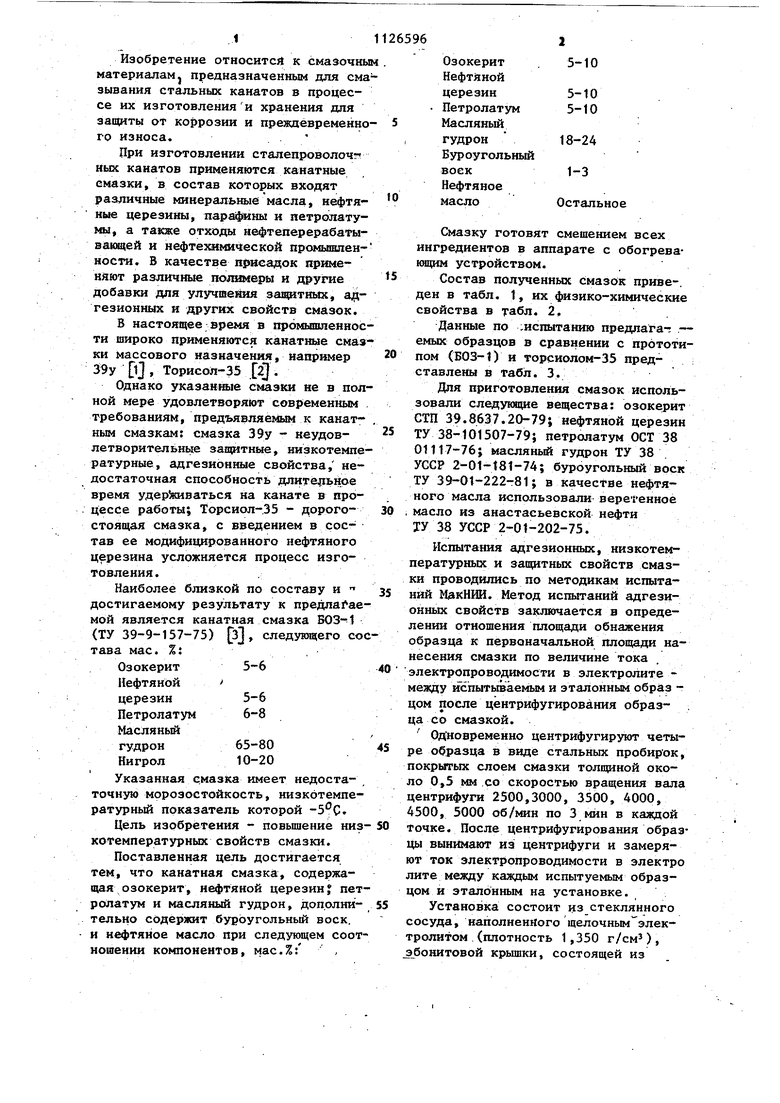

Состав полученных смазок приве-. ден в табл. 1, их физико-химические свойства в табл. 2.

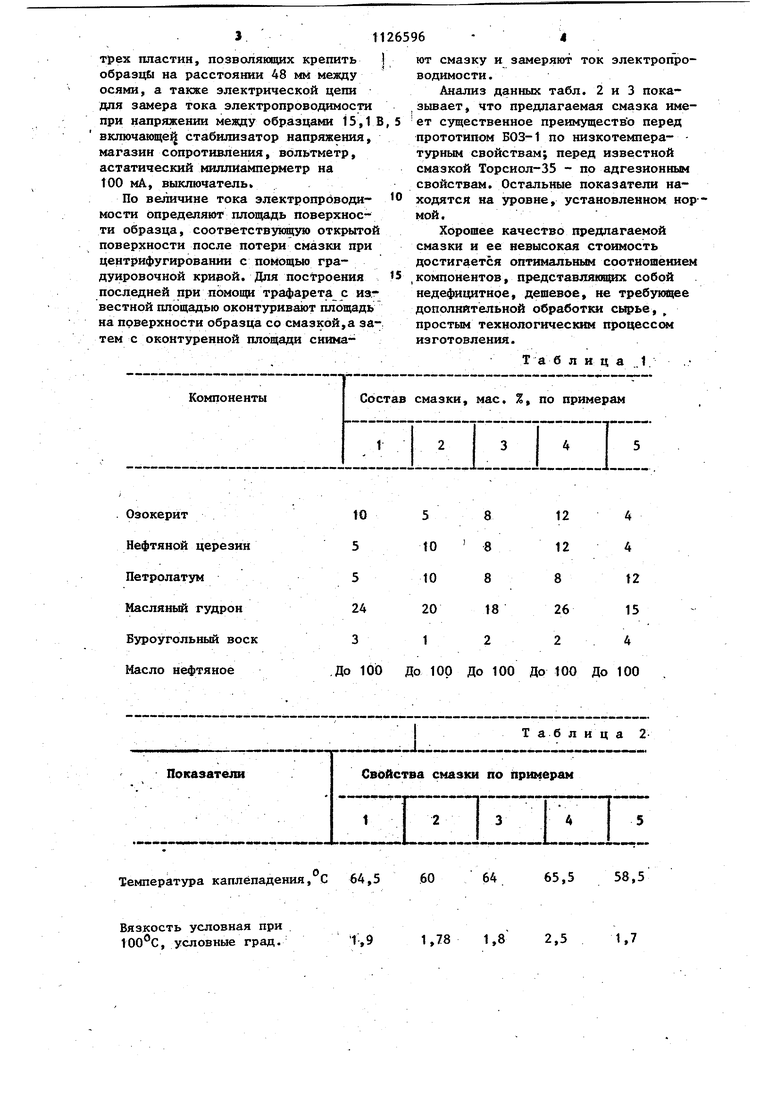

Данные по :испытанию предлагав - емых образцов в сравнении с прототипом {ВОЗ-1) и торсиолом-35 представлены в табл. 3.

Для приготовления смазок использовали следующие вещества: озокерит era 39.8637.20-79; нефтяной церезин ТУ 38-101507-79; петролатум ОСТ 38 01117-76; масляный гудрон ТУ 38 . УССР 2-01-181-74; буроугольный воск ТУ 39-01-222-81; в качестве нефтяного масла использовали веретенное , масло из анастасьевской нефти 1У 38 УССР 2-01-202-75.

Испытания адгезионных, низкотемпературных и защитных свойств смазки проводились по методикам испытаний МакНИИ. Метод испытаний адгезионных свойств за лкучается в определении отношения площади обнажения образца к первоначальной площади нанесения смазки по величине тока электропроводимости в электролите между испытываемым и эталонньм образ цом после центрифугирования образца со смазкой.

Одновременно центрифугируют четыре образца в виде стальных пробирок, покрытых слоем смазки толщиной около 0,5 мм со скоростью вращения вала центрифуги 2500,3000, 3500, 4000, 4500, 5000 об/мин по 3 мин в каждой точке. После центрифугирования образцы вынимают из центрифуги и замеряют ток электропроводимости в электро лите между каждым испытуемьм образцом и эталонным на установке.

Установка состоит из стеклянного сосуда, наполненного щелочным электролитом (плотность 1,350 г/см), эбонитовой крышки, состоящей из трех пластин, позволякхцих крепить образца на расстоянии 48 мм между осями, а также электрической цепи для замера тока электропроводимости при напряжении между образцами 15,1 включающе стабилизатор напряжения, магазин сопротивления, вольтметр, астатический миллиамперметр на 100 мА, выключатель По величине тока злектропрбводимости определяют площадь поверхности образца, соответствзпощую открытой поверхности после потери смазки при центрифугировании с помощью градуировочной кривой. Для пoctpoeния последней при помощ трафарета с из,вестной площадью оконтуривают площадь на поверхности образца со смазкой,а затем с оконтуренной площади снимают смазку и замеряют ток электропроводимости. Анализ данных табл. 2 и 3 показывает, что предлагаемая смазка имеет существенное преимуществ перед прототипом БОЗ-1 по низкотеютера- турным свойствам; перед известной смазкой Торсиол-35 - по адгезионным свойствам. Остальные показатели находятся на уровне, установленном нор мой. Хорошее качество предлагаемой смазки и ее невысокая стоимость достигается оптимальным соотношением компонентов, представлякш(их собой недефицитное, дешевое, не требующее дополнительной обработю сырье, , простым технологическим процессе изготовления. Т а б л и ц а .1 ,

| название | год | авторы | номер документа |

|---|---|---|---|

| КАНАТНАЯ СМАЗКА | 2000 |

|

RU2185424C1 |

| УГЛЕВОДОРОДНАЯ СМАЗКА ДЛЯ СТАЛЬНЫХ КАНАТОВ | 2016 |

|

RU2620082C1 |

| Смазка для стальных канатов | 1989 |

|

SU1663020A1 |

| Смазка для стальных канатов | 1979 |

|

SU859430A1 |

| СМАЗКА ДЛЯ СТАЛЬНЫХ КАНАТОВ | 2000 |

|

RU2180672C2 |

| Смазка для стальных канатов | 1974 |

|

SU525745A1 |

| СПОСОБ КОНСЕРВАЦИИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ С ФОРМИРОВАНИЕМ БОЛТОКОМПЛЕКТОВ | 2009 |

|

RU2412281C2 |

| Герметизирующая композиция для уплотнения гибкого штока гидроцилиндра | 1990 |

|

SU1735339A1 |

| Канатная смазка | 1975 |

|

SU517626A1 |

| Композиция для получения моделей | 1981 |

|

SU1057165A1 |

КАНАТНАЯ СМАЗКА, содержащая озокерит, нефтяной церезин, петролатум и маслянь й гудрон, отличающаяся тем, что, с целью повышения низкотемпературных свойств, смазка дополнительно содержит буроугольный воск и нефтяное масло при следующем соотношении компонентов, мае. %; Озокерит 5-10 Нефтяной церезин 5-10 Петролатум 5-10 Масляный 18-24 гудрон Буроугольный 1-3 воск Нефтяное Остальное масло

Озокерит Нефтяной церезин Петролатум Масляный гудрон Буроугольный воск ,До 100 До 100 Масло нефтяное

Показатели

Температура каплёпадения, С 64,5 .60

Вязкость условная при , условные град.

Таблица 2

Свойства смазки по примерам

T 1

65,5 58,5

64

1,78 1,8 2,5 До 100 До 100 До 100 Термическая стабильность при 100°С: испаряемость, % 0,03 0,05

Температура вспышки в от- крытой тигле, С

-32

Морозостойкость, с

Адгезионные свойства поплощади обнажения образца при сбросе смазки на центрифуге при 5000 об/мин, % Низкотемпературные свойства, €-30 Защитные свойства по количеству железе, перешедшего с единицы площади поверхности образца в смазку и агрессивную среду, мг/см 0,01 0,001

Продолжение табл.2

183

185

190

177

-35 -35 -25

-35

1,0 О 0,03 0,04 0,03 0,03 6 -35 -5 0,02 0,0t4 0,08 -32 -35 -35 -25 -35 0,001 0,01 0,01 0,01 0,01 0,01

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Пластичные смазки | |||

| Ассортимент | |||

| Справочник | |||

| М., Химия, 1979, с | |||

| Кузнечный горн | 1921 |

|

SU215A1 |

Авторы

Даты

1984-11-30—Публикация

1983-01-20—Подача