Изобретение относится к литейному производству, в частности к изго товлению полых слитков.

Известна форма для, изготовления полых слитков, содержащая изложницу с пустотелой оправкой, по оси которой установлен сердечник, а в зазоре между пустотелой оправкой и сердечником размеадеи трубки для подачи сжатого газа 13 .

Однако папучае1-/1ый в указанной форме полый слиток имеет дефекты в виде троцин со стороны пустотелой оправки, а также деформированную внутреннюю поверхность. Это связано с тем, что по мере заливки расплавленного .металла в изложницу пустотелая оправка нагрева теряет механическую прочность и поэтому выпучивается внутрь под действием металлостатического давления, зажимая

сердечник. Деформация пустотелой , оправки от выпучивания в большинстве случаев не позволяет извлечь сердечник из палого слитка и одновременно снижает размерную точность его внутренней поверхности.

Использование пустотелой оправки с увеличенной толщиной стенки для обеспечения прочности по отношению к металлостатическому давлению приводит к поражению слитка внутренними трердинами от затруднения усадки корочки затвердевающего металла.

того, наличие значительног между пустотелой оболочкой и сердечником снижает теплопередачу от пустотелой оправки к сердечнику и jiosTcsviy увеличивает время нарастания корочки затвердевающего металла на пустотелой оправке. Величина зазора не может быть существенно уменшена, поскольку в нем размещены, трубки для подачи сжатого газа.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для получения полого слитка, содержавшее изложницу и установленный в не стержень в виде полой оболочки С сердечникс 1, который размацен в Мей с кольцевым зазором и сообщен с источником охлаждающего газа. Устройство снабжено перегородками, расположенными в кольцевом зазоре и раделяющими его по высоте на изолированные камеры, каждая из которых сообщена с магистралью сжатого газа через регуляторы давления 2 .

Известное устройство не позволяет без существенного усложнения KortСтрукции обеспечить равномерное

по высоте уравновешивание металлостатического давления. Это явл.чется прэ1чиной локальных деформаций стержня, затрудняющих его удаление из $ормы„

Цель изобретения - расширение технологических возможностей путем уравноволивания металлостатического давления по высоте оболочки стержня

Поставленная цель, достигается тем, что стержень для получения полого слитка, содержащий полую оболочку и сердечник, размещенный в ней с кольцевым зазором, сообщенным с источником охлаждаю1|его агента, снабжен тарельчатыми пружинами и втулками, установленными с чередованием на сердечнике, и механизмом сжатия тарельчатых пружин, причем шаг тарельчатых пружин увеличивается снизу вверх.

При этом шаг тарельчатых пружин равен 0,2-1,0 внутреннего диаметра оболочки.

Механизм сжатия тарельчатых пружин выполненв виде j/ npyroro элемента, установленного на верхнем конце сердечника.

Исходя из принятых значений шаго между двумя нижними и двумя верхними тарельчатыми пружинами остальные (промежуточные , тарельчатые пружины устанавливаются с шагрм, прямо Пропорционально возрастающим снизу вверх..

Верхняя тарельчатая пружина связана с винтовым механизмом сжатия.

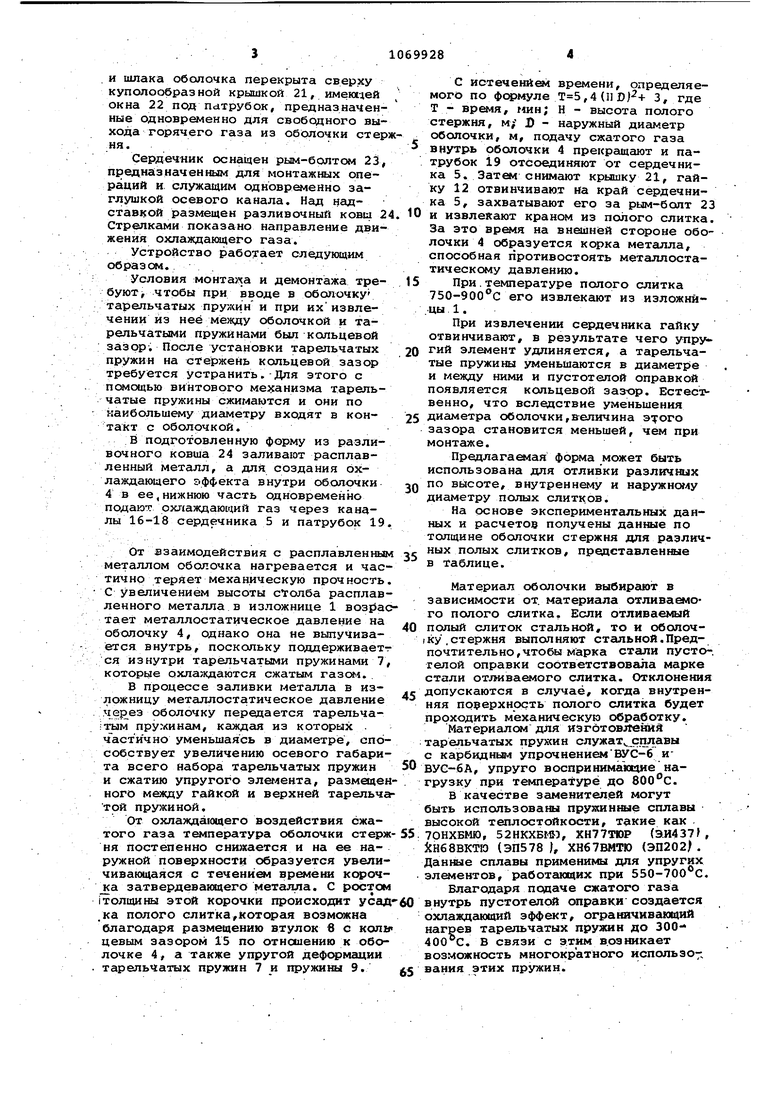

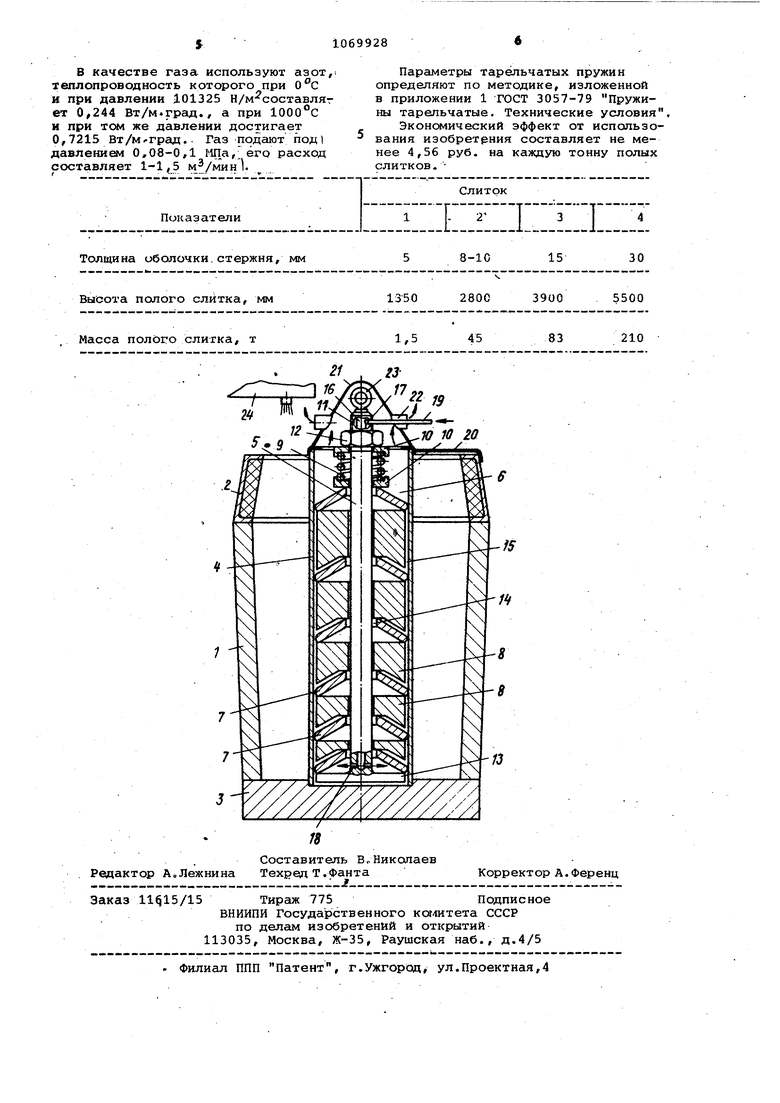

На чертеже изображен стержень, размещенный в изложнице.

в/стройство содержит изложницу 1 с надставкой 2, внутри которых на поддоне 3 установлена оболочка 4 стержня с сердечником 5, размещенным в ней с кольцевым зазором 6.

В кольцевом зазоре на сердечнике установлены тарельчатые пружины 7 и втулки 8. Верхняя из тарельчатых пружин связана через тарированную пружину 9 и шайбы 10 с винтовым механизмом, представляющим собой резьбовую часть 11 сердечника и гайку 12. Нижняя из-тарельчатых пружин упирается в бурт 13 сердечника.,Тарельчатые пружины 7 имеют с сердечником зазоры 14 и контактируют скругленными образуки.,ими с оболочкой Втулки 8 размещены по отношению к оба)ючке с кольцевыми зазорми 15.

С целью предупреждения коробления сердечника и создания охлаждающего эффекта внутри оболочки сердечник выполнен с осевым 16 л радиальнми 17 и 18 каналами для подвода охлаждающего газа. При этом в радиальном канапе размещен патрубок 19, связанный с внешним источником охлаждающего газа.

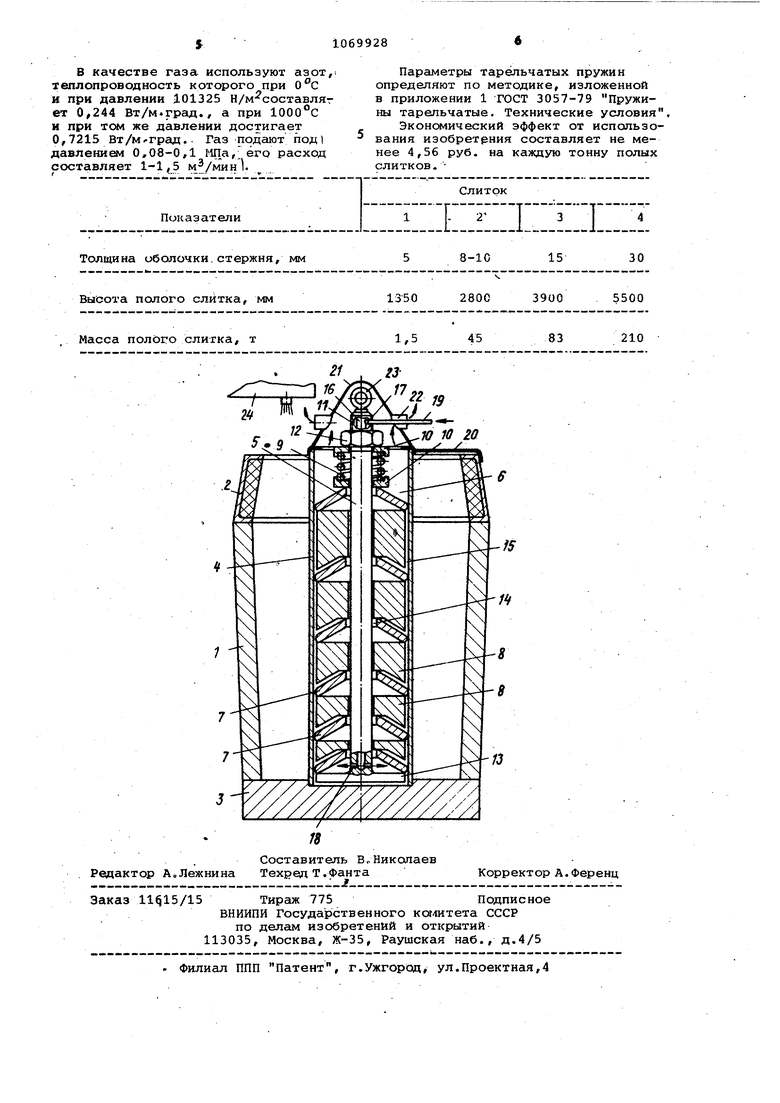

Оболочка зафиксирована относител но надставки тягой 20. Для предупреждения попаданий брызг металла и шлака оболочка перекрыта сверху куполообразной крышкой 21, имега-дей окна 22 под патрубок, предназначенные одновременно для свободного выхода горячего газа из оболочки стер ,ня. . . Сердечник оснащен рым-болтом 23, предназначенным для монтажных операций и служсццим одновременно загл1ликой осевого канала. Над надставкой размещен разливочный ковш 2 Стрелками показано направление движения охлаждакидего газа. Устройство работает следующим образом. Условия монтазха и демонтажа требуют чтобы при вводе в оболочку тарельчатых пружини при ихизвлечении из неё между оболочкой и тарельчатыми пружинами был кольцевой зазор. После установки тарельчатых пружин на стержень кольцевой зазор требуется устранить.-Для этого с псмощью винтового механизма тарельчатые пружины сжимаются и они по наибольшему диаметру входят в контакт с оболочкой. В подготовленную форму из разливочного ковша 24 заливают расплавленный металл, а для создания охлаждающего эффекта внутри оболочки 4 в ее,нижнюю часть одновременно подают охлаждающий газ через каналы 16-18 сердечника 5 и патрубок 19 От взаимодействия с расплавленны металлом оболочка нагревается и час тично теряет механическую прочность С увеличением высоты столба расплав ленного металла в изложнице 1 возра тает металлостатическое давление на оболочку 4, однако она не выпучивается внутрь, поскольку поддерживает ся изнутри тарельчатыми пружинами 7 которые охлазкдаются сжатым газ тал. , В процессе заливки металла в изложницу металлостатическое давление .через оболочку передается тарельча1тым пругкинам, каждая из которых . ч астично уменьшаясь в диаметре, спо собствует увеличению осевого габари та всего набора тарельчатых пружин и сжатию упругого элемента, размеще ного между гайкой и верхней тарельч той пружиной. От охлаждающего воздействия сжатого газа температура оболочки стер ня постепенно снижается и на ее наружной поверхности образуется увели чивающаяся с течением времени короч ка затвердевающего металла. С ростом iтолщины этой корочки происходит уса /ка полого слитка,которая возможна благодаря размещению втулок 6 с кол цевым зазором 15 по отношению к обо лочке 4, а также упругой деформации тарельчатых пружин 7 и пружины 9. С истечением времени, определяемого по формуле ,4(11 D)2+ 3, где Т - время, мин; Н - высота полого стержня, м/ D - наружный диаметр оболочки, м, подачу сжатого газа внутрь оболочки 4 прекращают и патрубок 19 отсоединяют от сердечника 5. Затем снимают крышку 21, гайку 12 отвинчивают на край сердечника 5, захватывают его за рым-болт 23 и извлекают краном из полого слитка. За это время на внг11Н1ей стороне оболочки 4 образуется корка металла, способная противостоять металлостатическому давлению. При.температуре полого слитка 750-900 С его извлекают из изложнйцы 1. При извлечении сердечника гайку отвинчивают, в результате чего упругий элемент удлиняется, а тарельчатые пружины уменьшаются в диаметре и между ними и пустотелой оправкой появляется кольцевой зазор. Естественно, что вследствие уменьшения диаметра оболочки,в-еличина э:уого зазора становится меньшей, чем при монтаже. Предлагаемая форма может быть использована для отливки различных по высоте, внутреннему и наружноглу диаметру полых слитков. На основе экспериментальных данных и расчетов получены данные по толщине оболочки стержня для различных полых слитков, представленное в Таблице. Материал оболочки выбирают в зависимости от. материала отливаемого полого слитка. Если отливаемый полый слиток стальной, то и оболочку, ст ержня выпол няют сталь ной. Предпочти тел ь но, чтобы марка стали пусто-. талой оправки соответствовала марке стали отливаемого слитка. Отклонения допускаются в случае, когда внутренняя прэерхность полого слитка будет проходить механическую обработку. Материалом для иэготовЯе мЯ тарельчатых пружин служат сплавы с карбидны1л упрочнениемВУС-6 иВУС-6А, упруго воспринимающие,нагрузку при температуре до 800 С. в качестве заменителей могут быть использованы пружинные сплавы высокой теплостойкости, такие как 7РНХБМЮ, 52НКХБ№Э, ХН77ТЮР {Э.И437, СНбВВКТЮ (ЭП578 /, ХН67ВМТЮ (ЭП202 . Данные сплавы применимы для упругих элементов, работающих при 550-700 С. Благодаря псдаче сжатого газа внутрь пустотелой оправки создается охлаждающий эффект, ограничивающий нагрев тарельчатых пружин до 300400 С. В связи с этим возникает возможность многократного использования этих пружин.

В качестве газа используют азот, теплопроводность которого при и при давлении Д01325 Н/м составлят ет Вт/м«град., а при и при том же давлении достигает 0,7215 Вт/МГрад. Газ подают под) давлением 0,08-0,1 МГ1а, расход составляет 1-1 5

Параметры тарельчатых пружин определяют по методике, изложенной в приложении 1 ГОСТ 3057-79 Пружины тарельчатые. Технические условия.

Экономический эффект от использования изобретения составляет не менее 4,56 руб. на казвдую тонну полых слитков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полого слитка | 1979 |

|

SU899238A1 |

| Форма для получения полого слитка | 1981 |

|

SU977102A1 |

| Устройство для получения полого слитка | 1986 |

|

SU1328062A2 |

| Устройство для отливки полых слитков | 1990 |

|

SU1740118A1 |

| Устройство для получения полого слитка | 1981 |

|

SU954151A1 |

| Устройство для отливки конусообразных изложниц | 1990 |

|

SU1740119A1 |

| Стержень для получения полого слитка | 1984 |

|

SU1205988A1 |

| Устройство для получения полого слитка | 1984 |

|

SU1201045A1 |

| Устройство для получения полого слитка | 1982 |

|

SU1018781A1 |

| Устройство для получения полого слитка | 1987 |

|

SU1526888A1 |

1. СТЕРЯЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА, содержащий полую оболочку и сердечник, размещенный в ней с кольцевым зазором, сообщенным с источником охла адак1дего агента, от личающийся тем, что. с целью расширения его технологических возможностей путем уравновешивания металлостатического давления по высоте оболочки стержня, он снабжен тарельчатыми пружинами и .втулками, установленными с чередованием на сердечнике, и мexaнизмo сжатия тарельчатых пружин, причем шаг тарельчатых пружин увеличивается снизу вверх. 2.Стержень по п.1, отлича-. ю щ и и с я тем, чтошаг тарельчатых пружин равен 0,2-1,0 внутреннего дишиетра оболочки. 3,Стержень по п.1, отличаю щ и и с я тем, что механизм сдатия тарельчатых пружин выполнен в виде упругого элемента, установленного на верхнем конце сердечника.

Толщина оболочки.стержня, мм

Высота полого слитка, мм

15

8-1С

30

2800

3900

5500

1350

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-30—Публикация

1981-06-19—Подача