Изобретение относится к литейно-металлургическому производству, в частности, к производству полых литых заготовок, слитков, отливок.

Известно устройство для получения полых слитков, содержащее изложницу, поддон с центральным углублением и стержень с возможностью вращения, выполненный из графита конусообразной формы вверх с эксцентриситетом относительно его геометрической оси. Нижний торец стержня размещен в антифрикционном графитовом вкладыше в углублении поддона (SU, патент 1802742 В 22 D 7/04, 1993).

Недостатком данного устройства является монолитность (жесткость) конструкции, что затрудняет его извлечение, приводит к заклиниванию эксцентрического стержня под действием усилий усадки при затвердевании и охлаждении залитого металла; необходимость извлечения стержня на ранней стадии кристаллизации слитка, что в свою очередь может привести к образованию на внутренней поверхности слитков дефектов в виде утяжин, заворотов, трещин.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для получения полых слитков, содержащее поддон, изложницу и центральный стержень, образующий рабочий орган в виде наборных стержней, закрепленных верхней частью с помощью шарниров в дисковой оправке, размещенной в упорном стакане, закрепленном на валу (RU, патент 2095187 В 22 D 7/04, 1997).

Основным недостатком данного устройства является конструкция рабочего органа в виде наборных стержней, что приводит к потере жесткости при нагревании и, как следствие, необходимости извлечения стержня на ранней стадии кристаллизации металла, что может повлиять на правильность геометрической формы отверстия в слитке.

Данное устройство для получения полых слитков имеет невысокий технический уровень, что обусловлено недостаточной (пониженной) жесткостью наборных стержней, проявляющейся при нагреве в период жидкого и жидкотвердого состояния металла, что отражается на правильности заданной геометрии полости (отверстия) в слитке.

В этой связи важнейшей задачей является создание новой конструкции устройства рабочего органа с установленным на валу с возможностью вращения центральным стержнем, снабженного плунжерами в виде сегментов, образующих при вращении конструктивно компактную жесткую систему, что позволяет значительно повысить работоспособность и долговечность рабочего органа и обеспечить податливость и возможность своевременного свободного извлечения стержня не только на стадии жидкого и твердожидкого состояния, но и на стадиях твердожидкого и твердого состояния металла и тем самым повысить качество литого отверстия (полости) без искажения его геометрической формы и дефектов усадочного происхождения.

Техническим результатом заявляемого устройства для получения полых слитков является создание плунжерного вращательного рабочего органа с регулируемой податливостью и достаточной жесткостью независимо от фазового состояния металла, что позволяет разработать новый технологический процесс формирования отверстия в затвердевающем металле с новыми возможностями автоматизации и механизации производства полых литых заготовок (слитков, отливок) и на более высоком уровне.

Указанный технический результат достигается тем, что устройство для получения полых слитков содержит поддон, разливочную емкость, изложницу и установленный на валу с возможностью вращения центральный стержень, снабженный плунжерами, имеющими форму сегментов, симметрично расположенных вдоль оси и шарнирно закрепленных на радиальных осях центрального стержня с возможностью смещения под действием металлостатического давления и усилий усадки металла.

Создание нового устройства для получения полых слитков позволяет разработать новую конструкцию вращательного рабочего органа с центральным стержнем с регулируемой податливостью, включающего плунжеры, выполненные в виде сегментов, симметрично расположенных вдоль оси и шарнирно закрепленных на центральном валу.

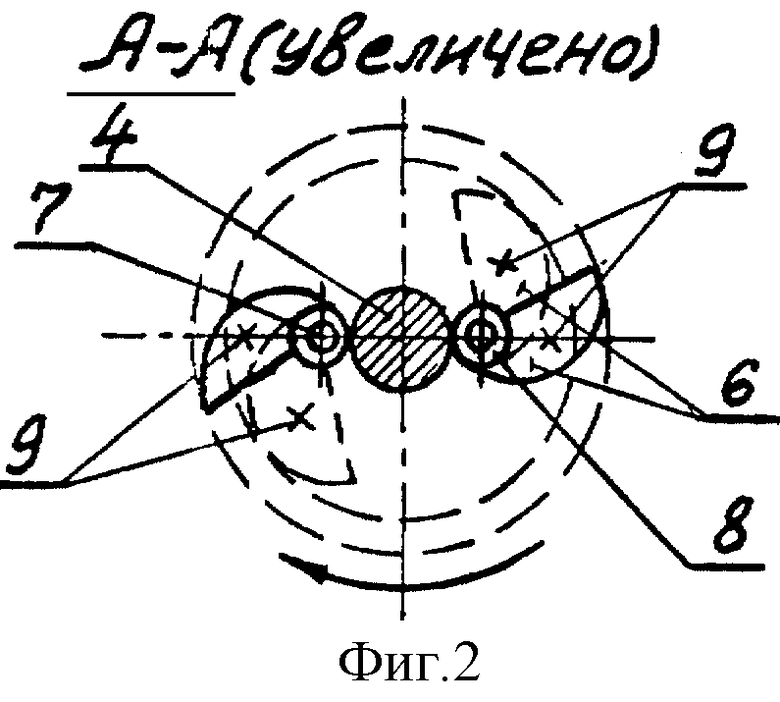

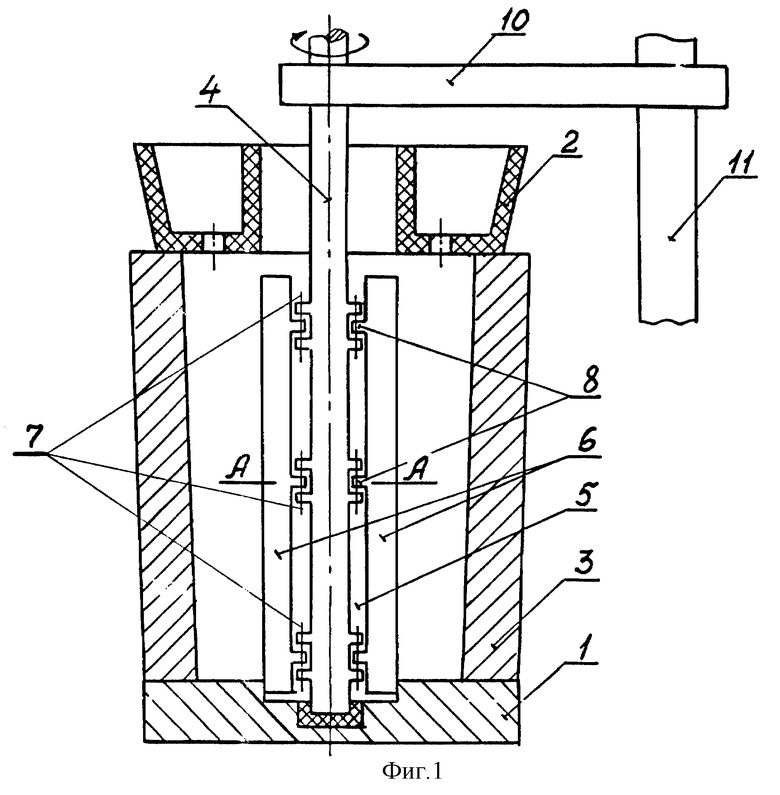

На фиг. 1 изображен общий вид устройства для получения полых слитков в разрезе; на фиг.2 - сечение по А-А на фиг.1.

Устройство содержит поддон 1, разливочную емкость 2, изложницу 3 и установленный на валу 4 с возможностью вращения центральный стержень 5, снабженный плунжерами 6, имеющими форму сегментов, образующими компактный рабочий орган (фиг. 1, 2). Плунжеры 6 симметрично расположены вдоль оси центрального стержня 5 по всей высоте и шарнирно закреплены на радиальных осях 7 посредством цилиндрических шарниров 8. Сегменты плунжеров 6 закреплены с возможностью поворота на радиальных осях 7 шарниров 8 и смещения их геометрических центров 9 под действием металлостатического давления и усадки при вращении рабочего органа.

Плунжерный рабочий орган при вращении образует центральный компактный жесткий и в то же время податливый стержень. При вращении сегменты плунжеров 6 имеют возможность принять развернутое в радиальном направлении положение под действием центробежных сил. После заливки под действием металлостатического давления и усилий усадки, возникающих в процессе формирования полого слитка, плунжеры 6 имеют возможность смещаться к центру, поворачиваясь вокруг осей цилиндрических шарниров 8, обеспечивая податливость центрального стержня 5 и тем самым свободную усадку полого слитка. Выбор диаметра и формы (цилиндр, конус и т.п.) формируемого отверстия зависит от размеров и формы образующей поверхности плунжера. Центральный вал 4 рабочего органа поддерживается консолью 10, закрепленной на колонне 11.

Работа данного устройства заключается в следующем.

Перед заливкой вначале производится сборка и подготовка устройства (к заливке). Для этого на поддон 1 устанавливают изложницу 2, разливочную емкость 3 и на валу 4 с возможностью вращения центральный стержень 5, снабженный плунжерами 6, имеющими форму сегментов, симметрично расположенными вдоль продольной оси центрального стержня 5 и закрепленными на радиальных осях 7 посредством цилиндрических шарниров 8 с возможностью смещения сегментов плунжеров 6 под действием металлостатического давления и усилий усадки металла (фиг.1, 2).

После сборки и подготовки устройства для получения полых слитков центральному валу 4 сообщается вращательное движение. Под действием центробежных сил сегменты плунжеров 6 расходятся в радиальном направлении и занимают раскрытое жестко фиксированное положение. При этом крайние образующие сегментов плунжеров 6 будут описывать поверхность вращения (цилиндрическую, коническую или другую), которую воспринимает залитый жидкий металл, контактирующий с рабочим органом.

После заливки металла под действием металлостатического давления плунжеры 6 повернутся вокруг радиальных осей 7 цилиндрических шарниров 8 в направлении, противоположном вращению. В этом же направлении сместятся геометрические центры 9 сегментов плунжеров 6. По мере постепенного перехода металла из жидкого состояния в твердое под действием возникающей линейной усадки, направленной к центру формируемого полого слитка, смещение геометрических центров 9 сегментов плунжеров 6 будет продолжаться до полного охлаждения залитого металла. Плунжеры 6 будут смещаться к центру, чем обеспечивается саморегулирование податливости центрального стержня 5 при сохранении его необходимой жесткости. Формирование полого слитка происходит в условиях свободной усадки металла.

При достижении температуры металла слитка, равной температуре солидуса и ниже, плунжерный рабочий орган после его остановки беспрепятственно извлекается из сформированной внутренней полости (отверстия) в литой заготовке (слитке, отливке).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 2002 |

|

RU2221671C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 1996 |

|

RU2095187C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 1997 |

|

RU2108196C1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 2002 |

|

RU2211110C1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ И ОТЛИВОК | 2001 |

|

RU2185926C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 2007 |

|

RU2336969C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 1997 |

|

RU2108197C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 2004 |

|

RU2266173C1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ ОТЛИВОК | 2003 |

|

RU2239519C1 |

| Форма для получения полого слитка | 1981 |

|

SU977102A1 |

Изобретение относится к литейному производству и может быть использовано для изготовления полых литых заготовок, слитков, отливок. Устройство содержит поддон, разливочную емкость, изложницу и установленный на валу с возможностью вращения центральный стержень. Центральный стержень снабжен плунжерами, имеющими форму сегментов, симметрично расположенными вдоль оси и шарнирно закрепленными на радиальных осях центрального стержня. При вращении стержня плунжеры принимают развернутое в радиальном направлении положение под действием центробежных сил. После заливки, под действием металлостатического давления и усилий усадки металла, возникающих в процессе формирования слитка, плунжеры смещаются к центру, поворачиваясь вокруг осей шарниров, обеспечивая податливость стержня и свободную усадку слитка. 2 ил.

Устройство для получения полых слитков, содержащее поддон, разливочную емкость, изложницу и установленный на валу с возможностью вращения центральный стержень, отличающееся тем, что центральный стержень снабжен плунжерами, имеющими форму сегментов, симметрично расположенными вдоль оси и шарнирно закрепленными на радиальных осях центрального стержня с возможностью смещения под действием металлостатического давления и усилий усадки металла.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 1996 |

|

RU2095187C1 |

| Устройство для отливки полыхСлиТКОВ | 1979 |

|

SU822979A2 |

| УСТРОЙСТВО для отливки полых слитков | 0 |

|

SU276111A1 |

| Стержень для получения полого слитка | 1981 |

|

SU1069928A1 |

Авторы

Даты

2002-12-10—Публикация

2001-03-05—Подача