лизации слитка, и наружной огнеупорной оболочки 6 толщиной О505-0,10 ширины рабочей полости. В оболочке выполнена полость треугольного сечения 7, примыкающая к поверхности оп- и расположенная по винтовой линии вдоль оси стержня с шагом и

1

Изобретение относится к черной металлургии, а именно к устройствам для получения слитков, и может быть использовано для получения полых стальных слитков.

Цель изобретения - увеличение податливости стержня во вр.емя усадки слитка и уменьшение вероятности образования горячих трещин.

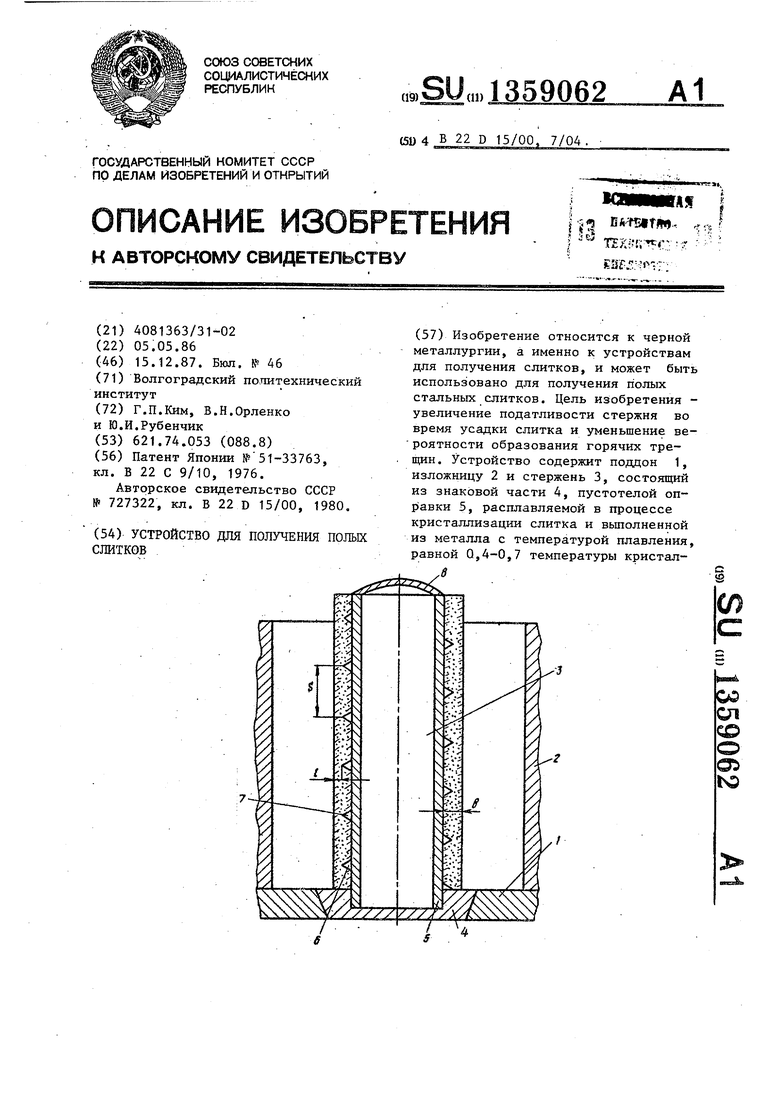

На чертеже представлена схема устройства.

Устройство содержит ПОДДОН 1,изложницу 2, установленную на поддоне, и стержень 3, состоящий из знаковой части 4, пустотелой оправки 5, выпол- ,ненной fe виде обечайки из легкоплавкого металла, например алюминия или меди, и наружной огнеупорной оболочки 6 толщиной 0,05-0,10 толщины стенки слитка, В оболочке выполнена по- лость треугольного сечения 7,промы кающая к поверхности оправки и расположенная по винтовой линии вдоль оси стержня с шагом S и глубиной 1 соответственно; равными 1-10 и 0,3- 0,5 толш;ины b огнеупорной оболочки. Полость стержня закрывается крьш1- кой 8 о

Устройство работает следующим образом.

На поддон 1, имеющий отверстие под знак стержня, устанавливают изложницу 2 и стержень 3. Полость стержня закрывается крьшкой 8. Затем в полость формы производят заливку ме- талла. В процессе кристаллизации слитка огнеупорная оболочка и пустотелая оправка вначале воспринимают давление жидкого металла и тепловую нагрузку без разрушения и искажения геометрии Газы, образующиеся в огнеупорной оболочке, удаляются по винтовой полости, не проникая в металл.

-

1359062

глубиной Соответственно равным 1-10 и 0,3-0,5 толщины огнеупорной оболочки. Устройство позволяет увеличить податливость стержня и исключить окончательный брак слитков по горячим трещинам. 1 ил.

5

0

0

5 0

5

0

Через некоторое время, когда на внутренней поверхности полого слитка образуется достаточно пр очный слой закристаллизовавшегося металла, способный вьщерживать без деформации и разрушения давление еще жидкого металла в центре сечения стенки слитка, пустотелая оправка 5, выполняю- щая роль временной опоры стержня,оправляется и стекает в знаковую часть стержня, освобождая огнеупорную оболочку, которая, в свою очередь,под действием усаживающегося слитка легко деформирует и разрушается за счет сдвига отдельньрс слоев в радиальном и осевом направлениях, чему способ- ствует надрезающий эффект полости 7 j обеспечивая в итоге практически свободную усадку слитка.

После полного затвердевания и охлаждения слитка его извлекают из формы (изложницы), отбивают знаковую часть, а остатки огнеупорного слоя из полости слитка удаляют известными методами.

Нижний предел огнеупорного слоя 0,05 толщины стенки полого слитка обусловлен временем образования достаточного слоя закристаллизованного металла слитка при одновременном условии прогрева оправки до температуры плавления из наиболее тугоплавкого материала оправки.

Верхний предел толшдны огнеупорного слоя 0,1 толщины стенки пустотелого слитка обусловлен временем образования достаточного слоя закристаллизованного металла при одновременном прогреве пустотелой оправки до температуры плавления наиболее ;легкоплавкого материала оправки.

Шнимальный шаг винтовой линии полости в огнеупорной оболочке S-f

обеспечивает существенное снижение сопротивления усадке и позволяет получать слитки без дефектов, а дальнейшее уменьшение величины шага уже не сказывается на этом качестве«Пре- вьш1ение максимального шага винтовой линии S 10 b может вызвать значительную потерю осевой податливости стержня, а также затруднить разруше- ние огнеупорной оболочки.

Нижний предел глубины полости в огнеупорной оболочке (0,3 Ь) ограничен значительной прочностью на сжатие этого слоя, которая не должна превышать прочность на растяжение закристаллизовавшегося к моменту разрушения оправки слоя металла слитка

Верхний предел глубины, полости (0,5 Ь) обусловлен необходимостью обеспечить достаточную прочность огнеупорной оболочки от действия собственного веса и гидростатического давления жидкого металла после заливки.

Предлагаемое устройство для получения полых слитков позволяет увеличить податливость стержня и практически полностью устранить окончаСоставитель В.Андреев Редактор М.Товтин Техред М.Днцык Корректор М.Максимишинец

Заказ 6103/14 Тираж 741Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул„ Проектная, 4

тельньш брак слитков по горячим трещинам .

Формула изобретения

Устройство для получения полых слитков, включающее изложницу с рабочей полостью, поддон и стержень, состоящий из знаковой части, пустотелой оправки и наружной огнеупорной оболочки, отличающее- с я тем, что, с целью увеличения податливости стержня во время усадки слитка и уменьшения вероятности образования горячих трещин, пустотелая оправка выполнена из легкоплавкого материала с температурой плавления равной 0,4-0,7 температуры кристаллизации слитка, а огнеупорная оболочка вьшолнена толщиной 0,05- 0,10 ширины рабочей полости, при этом в огнеупорной оболочке выполнена полость треугольного сечения, примыкающая к поверхности пустотелой оправки и расположенная по винтовой линии вдоль оси стержня с .шагом и. глубиной соответственно равными 1-10 и 0,3 - 0,5 толщины огнеупорной оболочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 2007 |

|

RU2336969C1 |

| Устройство для отливки полого слитка | 1983 |

|

SU1130431A1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 2002 |

|

RU2211110C1 |

| Стержень для получения полого слитка | 1981 |

|

SU1069928A1 |

| Способ получения полого слитка | 1979 |

|

SU899238A1 |

| Способ получения полого слитка и устройство для его осуществления | 1984 |

|

SU1296283A1 |

| Устройство для получения полого слитка | 1989 |

|

SU1694323A1 |

| Форма для получения полого слитка | 1981 |

|

SU977102A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 1997 |

|

RU2108196C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 1996 |

|

RU2095187C1 |

Изобретение относится к черной металлургии, а именно к устройствам для получения слитков, и может быть использовано для получения полых стальных слитков. Цель изобретения - увеличение податливости стержня во время усадки слитка и уменьшение ве- роятности образования горячих трещин. Устройство содержит поддон 1, изложницу 2 и стержень 3, состоящий из знаковой части 4, пустотелой оп- р авки 5, расплавляемой в процессе кристаллизации слитка и выполненной из металла с температурой плавления, равной 0,4-0,7 температуры кристалСО сл о а ю

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Стержень для пустотелых отливок | 1975 |

|

SU727322A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-12-15—Публикация

1986-05-05—Подача