Изобретение относится к области получения порошковых материалов, в том числе к способам и устройствам для получения нанопорошка.

Известен способ и реализующее его устройство для получения нанопорошков керамик путем испарения мишени лучом СO2-лазера и последующей конденсации паров материала мишени в потоке газов (Muller E., Oestreich Ch., Popp U., Michel G., Staupendahl G., Henneberg K.-H. Characterization of nanocrystalline oxide powders prepared by CO2 laser evaporation. J. KONA - Powder and Particle, 1995, №13, pp.79-90). На устройстве, реализующем данный способ, порошки ZrO2, Аl2О3, насыпанные в кювету, подвергали действию сфокусированного лазерного излучения. В зоне воздействия луча происходило испарение материала мишени. Пары мигрировали в холодную зону и конденсировались. Сконденсировавшиеся наночастицы переносились газовым потоком, направленным снизу из-под кюветы с порошком, и собирались путем осаждения в горизонтальной стеклянной трубке. При средней мощности излучения порядка 5 кВт максимальная производительность нанопорошка ZrO2 составляла 130 г/ч, размер частиц составлял dВЕТ=60 нм. Полученные наночастицы находились в метастабильном кристаллическом состоянии. В случае оксида циркония содержание метастабильного t-ZrO2 составляло 55% масс. В случае оксида алюминия содержание γ-Al2О3 составляло 33% масс., δ-Al2О3 - 67% масс.

Недостатком данного способа является то, что при воздействии на материал мишени непрерывного лазерного излучения образуется зона постоянно существующего расплава, за счет высокой теплопроводности которого происходит рассеяние поглощенной энергии лазерного излучения и снижение производительности процесса испарения материала мишени. Кроме того, так как процесс испарения непрерывный, над зоной расплава постоянно существует облако паров материала мишени, что создает условия для неограниченного роста в нем зерен нанопорошка. Для снижения размеров зерна вынужденно используют в качестве носителей чистые газы (гелий, кислород) при давлениях ниже атмосферного, что значительно усложняет конструкцию и эксплуатацию всей установки. При использовании же импульсного режима с высокой частотой следования импульсов излучения (т.е. когда поверхность мишень не успевает переместиться за время между импульсами на расстояние большее или равное диаметру фокусного пятна) процесс испарения - конденсации в данном случае аналогичен непрерывному и имеет все вышеперечисленные недостатки, а энергозатраты такого режима возрастают за счет модуляции излучения и роста доли энергии, вводимой при низкой плотности мощности (на фронте или спаде импульса излучения).

Существенным недостатком способа является то, что при конденсации из паровой фазы и последующем быстром охлаждении во время перемешивания с холодным буферным газом наночастицы образуются в метастабильном состоянии. При этом оказываются незавершенными как процессы диффузии химических элементов, так и формирования химических соединений и кристаллической структуры наночастиц. Возможность использования таких наночастиц сильно ограничена. Так, например, во время спекания керамики из метастабильных наночастиц при нагреве происходят фазовые переходы из метастабильных в стабильное состояние, сопровождающиеся выделением энергии и изменением удельного объема, что зачастую приводит к появлению дефектов или разрушению керамического образца.

Недостатком устройства, реализующего данный способ, является то, что поток газа направлен снизу из-под кюветы с порошком, скорость потока газа над поверхностью вещества мала, а это не позволяет быстро выносить частицы из облака паров над зоной расплава и получать частицы малого размера. Для снижения размеров зерна вынужденно используют в качестве носителей чистые газы (гелий, кислород) при давлениях ниже атмосферного, что значительно усложняет конструкцию и эксплуатацию всей установки. Так же недостатком устройства является то, что полученные частицы собирались путем осаждения в горизонтальной стеклянной трубке, а это усложняет процесс сбора нанопорошка.

Наиболее близким по технической сущности к предложенному способу и реализующему его устройству (прототип) является способ получения ультрадисперсных порошков и устройство для его реализации (RU 2185931 С1, В22F 9/02, 9/12. Иванов М.Г., Котов Ю.А., Осипов В.В., Саматов О.М., 24.01.2001), в котором получение нанопорошков сложных соединений и смесевых составов осуществляют за счет испарения вещества излучением импульсно-периодического лазера с последующей конденсацией испаренного вещества в потоке газа, при этом поверхность испаряемого вещества перемещают в фокальной плоскости относительно точки фокуса лазерного излучения с постоянной скоростью Vп такой, что

vп≥d/τ,

где d - диаметр фокусного пятна,

τ - время между импульсами излучения;

поток газа направляют перпендикулярно поверхности испаряемого вещества, а скорость потока газа vг над поверхностью вещества выбирают из условия

vг≥2r/τ,

где r - радиус зоны разлета испаренного вещества в паровой фазе,

τ - время между импульсами излучения.

В реализующем данный способ устройстве, включающем испарительную камеру с испаряемым веществом, лазер и сопло для поступления потока газа, установлены: привод перемещения испаряемого вещества, выполненный с возможностью вращения и перемещения с постоянной линейной скоростью поверхности испаряемого вещества в фокальной плоскости относительно точки фокуса лазерного излучения, вентилятор для продувки потоком газа испарительной камеры, циклоны и фильтры для сбора нанопорошка, размещенные на выходе потока газа из испарительной камеры, лазер выполнен с возможностью работы в импульсно-периодическом режиме, а сопло для поступления потока газа выполнено с возможностью обеспечения одного направления потока газа и лазерного излучения и размещено над поверхностью испаряемого вещества. Недостатком данного способа является то, что, как и в случае аналога, при испарении материала под действием лазерного излучения происходит разложение сложных соединений, и при последующей конденсации и быстром охлаждении во время перемешивания с холодным буферным газом наночастицы образуются в метастабильном состоянии. Механизм формирования метастабильной структуры наночастиц в условиях быстропротекающего процесса охлаждения следующий:

- затвердевание наночастиц происходит из переохлажденного расплава, так как скорость процесса охлаждения паров при перемешивании с воздухом при атмосферном давлении очень высока (106 К/с);

- кристаллическая структура, первоначально формирующаяся в наночастицах, соответствует фазовой диаграмме данного материала и определяется температурой материала в момент появления критического зародыша новой фазы и избыточной поверхностной энергией частицы. В некоторых материалах из-за высокой степени переохлаждения кристаллическая решетка не образуется;

- во время охлаждения наночастиц переход в стабильное кристаллическое состояние не успевает произойти из-за высокой скорости процесса охлаждения, а также из-за совершенной структуры наночастиц, в которых дефекты, выступающие как возможные центры нуклеации, редки;

- после охлаждения до комнатной температуры реакция фазового перехода становится невозможной, так как минимум энергии, необходимой для формирования критического зародыша новой фазы в условиях гомогенной нуклеации, является непреодолимым энергетическим барьером.

Следует отметить, что в импульсно-периодическом режиме испарения скорость охлаждения наночастиц больше (размеры наночастиц меньше), и содержание метастабильных наночастиц, получаемых в таком режиме, существенно больше, чем в непрерывном (M.G. Ivanov, Yu.A. Kotov, A.I. Medvedev, A.M. Murzakaev, V.V. Osipov, A.K. Shtolz, V.I. Solomonov. Metastable states of laser synthesized oxide nanoparticles. Journal of Alloys and Compounds, vol.483, 2009, p.503-506).

Недостатком устройства, реализующего данный способ, является то, что, выходя вместе с потоком газа из испарительной камеры, сконденсировавшиеся метастабильные наночастицы попадают в циклон, где в турбулентном потоке сталкиваются друг с другом и образуют агрегаты. В последующем, собранные в фильтре агрегированные наночастицы могут быть отожжены в печи для завершения в них процессов диффузии, твердофазных реакций и перевода в стабильное кристаллическое состояние, но при этом происходит сильная агломерация, образование жестких связей между наночастицами, что снижает качество нанопорошка, делает его непригодным для многих технологических применений.

Технической задачей настоящего изобретения способа и реализующего его устройства является получение нанопорошка, в котором завершены процессы диффузии, твердофазных реакций, синтеза соединений и сформирована заданная кристаллическая структура.

Решение технической задачи достигается тем, что в способе получения нанопорошков при испарении вещества под действием лазерного излучения с последующей конденсацией испаренного вещества в потоке газа, синтез соединений и формирование кристаллической структуры частиц нанопорошка, взвешенных в потоке несущего их газа, происходит при прохождении их через тепловой реактор, геометрические размеры и температуру которого выбирают из условия

где Sr - сечение зоны нагрева, lr - длина зоны нагрева, Qg - расход газа, проходящего через реактор, τft - характерное время твердофазных реакций в частицах при синтезе соединения.

Заявляемый способ отличается от известного тем, что сконденсировавшиеся в потоке газа частицы попадают в тепловой реактор, в котором поддерживают заданную температуру частиц, с обеспечением синтеза соединения и формирования кристаллической структуры частиц при прохождении их через реактор, геометрические размеры которого выбирают из условия

где Sr - сечение зоны нагрева, lr - длина зоны нагрева, Qg - расход газа, проходящего через реактор, τft - характерное время твердофазных реакций в частицах при синтезе соединения.

Решение указанной технической задачи достигается, если в устройстве для получения нанопорошков на выходе потока газа из испарительной камеры установлен тепловой реактор для поддержания заданной температуры частиц нанопорошка, обеспечивающий синтез соединения и формирование кристаллической структуры частиц при прохождении их через реактор, при этом геометрические размеры теплового реактора выбраны из условия

где Sr - сечение зоны нагрева, lr - длина зоны нагрева, Qg - расход газа, проходящего через реактор, τft - характерное время твердофазных реакций в частицах при синтезе соединения.

Заявляемое устройство отличается тем, что на выходе потока газа из испарительной камеры установлен тепловой реактор для поддержания заданной температуры частиц нанопорошка, обеспечивающий синтез соединения и формирование кристаллической структуры частиц при прохождении их через реактор, при этом геометрические размеры теплового реактора выбраны из условия

где Sr - сечение зоны нагрева, lr - длина зоны нагрева, Qg - расход газа, проходящего через реактор, τft - характерное время твердофазных реакций в частицах при синтезе соединения.

Новый технический результат обусловлен тем, что

- сконденсировавшиеся в испарительной камере частицы нанопорошка, находящиеся в метастабильном состоянии, с потоком несущего их газа проходят через тепловой реактор, где нагреваются до температуры, необходимой для протекания твердофазных реакций. Нахождение наночастиц внутри теплового реактора при заданной температуре в течение времени τft позволяет завершить процессы диффузии химических элементов, формирование химических соединений и заданной кристаллической структуры наночастиц;

- тепловой реактор, в котором обеспечивается заданная температура частиц нанопорошка и происходят твердофазные реакции, установлен на выходе потока газа из испарительной камеры. Наночастицы, взвешенные в потоке несущего их газа, на этом участке газового тракта еще слабоагрегированы. Их агрегации происходит, в основном, на стадии турбулентного перемешивания потока в циклоне и улавливания в фильтрах. Протекание твердофазных реакций в слабоагрегированных наночастицах позволяет избежать агломерации, образования жестких связей между наночастицами, что повышает качество нанопорошка и увеличивает диапазон его возможного применения в технологических процессах.

Предложенный способ и реализующее его устройство по сравнению с прототипом обеспечивают получение нанопорошка, в котором завершены процессы диффузии, твердофазных реакций, синтеза соединений и сформирована заданная кристаллическая структура.

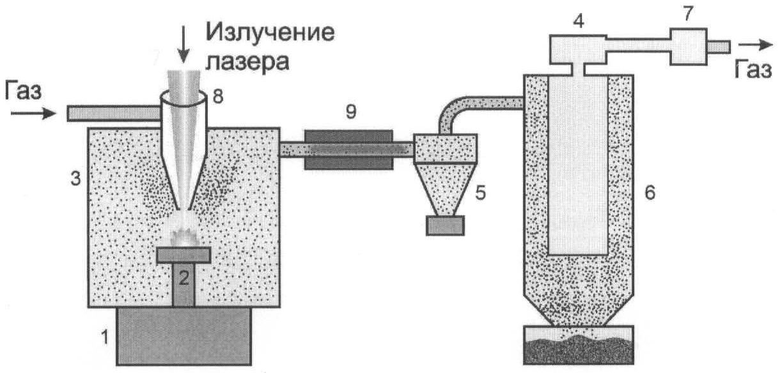

На рисунке показана блок-схема установки по получению нанопорошка.

В испарительной камере 3 привод 1 служит для вращения и перемещения мишени 2. Излучение лазера сквозь окно 8 фокусируется на мишени. Вентилятор 4 предназначен для продувки рабочим газом (воздухом) испарительной камеры 3. Установленные последовательно по ходу потока рабочего газа из испарительной камеры 3 тепловой реактор 9, циклон 5 и фильтр 6 предназначены для улавливания образовавшихся при испарении крупных частиц и нанопорошка. Фильтр 7 служит для очистки рабочего газа.

Устройство, приведенное на рисунке, работает следующим образом.

В испарительной герметичной камере 3 приводом 1 мишень 2 вращается и перемещается линейно в горизонтальной плоскости так, что скорость перемещения лазерного луча по ее поверхности остается постоянной. Излучение лазера сквозь окно 8 фокусируется на мишени 2. В зоне воздействия излучения происходит испарение и образование облака паров материала мишени. Испарительная камера 3 продувается очищенным от механических примесей рабочим газом (воздухом), нагнетаемым вентилятором 4. Рабочий газ переносит образовавшиеся при испарении частицы, которые улавливаются циклоном 5 и фильтром 6. Рабочий газ (воздух) выбрасывается в атмосферу через механический фильтр 7. По мере срабатывания мишень перемещается в осевом направлении так, чтобы ее поверхность оставалась в фокальной плоскости.

Частицы нанопорошка, взвешенные в потоке несущего их газа, проходят через тепловой реактор 9, геометрические размеры которого выбирают из условия

где Sr - сечение зоны нагрева, lr - длина зоны нагрева, Qg - расход газа, проходящего через реактор, τft - характерное время твердофазных реакций в частицах при синтезе соединения.

Во время нахождения наночастиц в реакторе происходит завершение процессов твердофазных реакций и формирование заданной кристаллической структуры частиц. Характерное время твердофазных реакций в частицах зависит от материала, размера наночастиц и необходимой кристаллической структуры и находится экспериментально.

Работоспособность предлагаемых способа и устройства проверена на примере установки по получению нанопорошка, где для испарения материала мишени использовался волоконный иттербиевый лазер. Средняя мощность излучения до 1 кВт. Диаметр пятна фокусировки составлял 0,2 мм. Средняя плотность мощности излучения на мишени - 3·106 Вт/см2. В качестве рабочего газа использовался азот при атмосферном давлении. Расход газа составлял 3 л/мин. В качестве теплового реактора использовалась кварцевая трубка с нихромовым нагревателем. Длина трубки составляла 1 м, диаметр 25 мм. Температура внутри теплового реактора поддерживалась 1000°С. В описанных условиях получали нитрид алюминия. Удельная поверхность полученного нанопорошка составляла 40 м2/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА СОЕДИНЕНИЙ И СМЕСЕВЫХ СОСТАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2643287C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА НЕМЕТАЛЛА | 2016 |

|

RU2643288C2 |

| Способ получения бескислородных нанопорошков неорганических соединений или смесевых составов и устройство для его реализации | 2022 |

|

RU2800348C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ СЛОЖНЫХ СОЕДИНЕНИЙ И СМЕСЕВЫХ СОСТАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2185931C1 |

| Способ изготовления магнитооптической керамики на основе оксида тербия из нанопорошка, синтезированного лазерным распылением мишени | 2021 |

|

RU2773727C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ЖЕЛЕЗА | 2020 |

|

RU2770102C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ЖЕЛЕЗА | 2020 |

|

RU2756555C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТЫХ НАНОПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2382734C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ЧАСТИЦ, НАНОСТРУКТУИРОВАНИЯ, УПРОЧНЕНИЯ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2417155C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИОНИРОВАННЫХ УЛЬТРАДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2534089C1 |

Изобретение относится к области получения порошковых материалов, в частности к получению нанопорошков. Испаряемый материал размещают в испарительной камере и испаряют его излучением лазера с последующей конденсацией в потоке газа. На выходе потока газа из испарительной камеры установлен тепловой реактор, в котором поддерживают заданную температуру сконденсировавшихся в потоке газа частиц, с обеспечением синтеза соединения и формирования кристаллической структуры частиц при прохождении их через реактор. Геометрические размеры теплового реактора выбраны из условия: (Sr×lr)/Qg>τft, где Sr - сечение зоны нагрева, lr - длина зоны нагрева, Qg - расход газа, проходящего через реактор, τft - характерное время твердофазных реакций в частицах при синтезе соединения. Обеспечивается получение нанопорошков, в которых завершены процессы диффузии и твердофазных реакций, а также сформирована заданная кристаллическая структура. 2 н.п. ф-лы, 1 ил.

1. Способ получения нанопорошка, включающий испарение материала излучением лазера с последующей его конденсацией в потоке газа, отличающийся тем, что сконденсировавшиеся в потоке газа частицы попадают в тепловой реактор, в котором поддерживают заданную температуру частиц, с обеспечением синтеза соединения и формирования кристаллической структуры частиц при прохождении их через реактор, геометрические размеры которого выбирают из условия:

где Sr - сечение зоны нагрева, lr - длина зоны нагрева, Qg - расход газа, проходящего через реактор, τft - характерное время твердофазных реакций в частицах при синтезе соединения.

2. Устройство для получения нанопорошка, содержащее испарительную камеру с испаряемым материалом, лазер, привод перемещения испаряемого материала, вентилятор для продувки потоком газа испарительной камеры, циклоны и фильтры для сбора нанопорошка, отличающееся тем, что на выходе потока газа из испарительной камеры установлен тепловой реактор для поддержания заданной температуры частиц нанопорошка, обеспечивающий синтез соединения и формирования кристаллической структуры частиц при прохождении их через реактор, при этом геометрические размеры теплового реактора выбраны из условия:

где Sr - сечение зоны нагрева, lr - длина зоны нагрева, Qg - расход газа, проходящего через реактор, tft - характерное время твердофазных реакций в частицах при синтезе соединения.

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ СЛОЖНЫХ СОЕДИНЕНИЙ И СМЕСЕВЫХ СОСТАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2185931C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2000 |

|

RU2170647C1 |

| МЕТАЛЛОТЕРМИЧЕСКОЕ ВОССТАНОВЛЕНИЕ ОКСИДОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2005 |

|

RU2404880C2 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2012-11-10—Публикация

2010-12-15—Подача