Изобретение относится к области получения газофазным методом с помощью лазера нанопорошков из бескислородных неорганических соединений различного химического состава и чистоты, для которых контакт с кислородом или другой компонентой воздуха в процессе их синтеза ведет к образованию кристаллитов (наночастиц) с другой фазой и другим показателем преломления, что ограничивает или делает невозможным использование полученных нанопорошков для дальнейшего изготовления высокопрозрачных, включая лазерных, керамик, а также бескислородных керамик иного назначения.

Известны разработанные в Йенском университете имени Фридриха Шиллера способ и реализующее его устройство для получения нанопорошков оксидов и нитридов путем испарения твердого вещества необходимого состава излучением непрерывного СО2 лазера мощностью до 4кВт с последующей конденсацией паров материала мишени в потоке несущего газа [U. Рорр, R. Herbig, G. Mishel, Е. Muller, Ch. Oestreich/Properties of Nanocryctalline Ceramic Powders Prepared by Laser Evaporation and Recondensation // Journal of European Ceramic Society, 1998, 18, pp. 1153-1160; Heinz-Dieter Kurland, Janet Grabow, Frank A. Muller/ Journal of the European Ceramic Society, 2011, 31, рр. 2559-2568]. Для получения нанопорошка использовалась испарительная камера, сконструированная в трех вариантах, различающихся способом подачи испаряемого материала. В первом варианте в качестве мишени использовался вращающийся стержень, спеченный из грубых порошков заданного состава. Во втором варианте мишенью служил грубый порошок, насыпанный в углубление вращающейся чашки, а в третьем варианте грубый порошок насыпался в кольцеобразную канавку во вращающемся диске с помощью специального дозатора. В результате воздействия сфокусированного лазерного излучения мишень испарялась, и ее пары конденсировались в потоке обдувающего снизу диск или стержень буферного газа, что приводило к образованию нанопорошка, который вместе с газовым потоком переносился в фильтр, где он осаждался на поверхности фильтровального бумажного рукава. Очищенный от нанопорошка буферный газ выбрасывался в атмосферу. В качестве буферного газа при получении нанопорошков оксидов использовался воздух, а получение нитридов алюминия (AlN) и кремния (Si3N4) производилось в потоке аргона. Производительность получения нанопорошков из ZrO2 была равной 95 г/час, из Al2O3 - 75 г/час, из Si3N4 - 200 г/час, из AlN - до 230 г/час. Удельная поверхность полученных нанопорошков составила: ZrO2 - 15-35 м2/г, Al2O3 - 53 м2/г, Si3N4 - 23 м2/г, AlN - 35 м2/г. В данном случае под производительностью понимается масса нанопорошка, осевшего в фильтровальном рукаве в течение определенного времени испарения мишени с помощью лазера. При расчете этой величины не учитывались затраты времени и труда оператора устройства на сбор нанопорошка из фильтра, однако должны быть значительными из-за необходимости разборки устройства для извлечения фильтровального рукава и его очистки от нанопорошка.

Недостатком способа является высокая стоимость бескислородных нанопорошков из-за непрерывного безвозвратного выброса в атмосферу рабочего газа (O2, Ar), а также низкая производительность получения нанопорошка из-за необходимости разборки устройства для извлечения фильтра с фильтровальным рукавом для его очистки от нанопорошка.

Близким по технической сущности к предлагаемому изобретению является способ [В.Н. Снытников, Вл.Н. Снытников, Д.А. Дубов, В.И., Зайковский, А.С. Иванова, В.О. Стояновский, В.Н. Пармон. Получение наноматериалов путем испарения керамических мишеней излучением непрерывного СО2-лазера. Журнал прикладной механики и технической физики, 2007, т. 48, №2, стр. 172-184], в котором получение нанопорошка производится в испарительной камере в потоке инертного газа (Ar, Не) путем воздействия сфокусированного непрерывного излучения СО2-лазера на боковую поверхность керамической мишени в виде полого цилиндра из соответствующего оксида, которая непрерывно вращалась и перемещалась вдоль своей оси. Материал мишени испарялся, и образующиеся при конденсации пара частицы нанопорошка захватывались потоком инертного газа, поступавшего в испарительную камеру из баллона через ротаметр и вентиль, и обтекавшего мишень сверху вниз. Поток газа вместе нанопорошком и другими продуктами абляции (осколками мишени) сначала попадал в лабиринтную ловушку, в виде отверстия и расположенного внизу конусного отражателя. Крупные осколки мишени под действием силы тяжести и инерции осаждались в вогнутый конусный отражатель, а нанопорошок вместе с потоком газа обтекали его. Нанопорошок осаждался на поверхности сменного бумажного фильтра с размером пор 3,0÷3,5 мкм, после которого поток с помощью системы прокачки удаляется из камеры.

Недостатком данного способа является высокая стоимость получения нанопорошка из-за низкой производительности устройства, поскольку для сбора нанопорошка с поверхности бумажного фильтра было необходимо разбирать испарительную камеру и извлекать фильтр. Кроме того, стоимость получения нанопорошка увеличивалась из-за большого расхода инертного газа, который непрерывно прокачивался через устройство и затем выбрасывается в атмосферу.

Прототипом, наиболее близким по технической сущности к предлагаемому изобретению, является способ и устройство для получения нанопорошков путем испарения мишени лазерным излучением с последующей конденсацией паров материала мишени в потоке несущего газа [RU 2185931 C1, B22F 9/02, 9/12, от 24.01.2001. Иванов М.Г., Котов Ю.А., Осипов В.В., Саматов О.М.]. Данное устройство содержит испарительную камеру с испаряемым веществом, лазер, сопло для поступления потока газа, привод для перемещения испаряемого вещества, выполненный с возможностью вращения и перемещения с постоянной линейной скоростью испаряемого вещества в фокальной плоскости относительно точки фокуса лазерного излучения, вентилятор для продувки потока газа испарительную камеру, циклоны и фильтры для сбора порошка, размещенные на выходе потока газа из испарительной камеры, при этом лазер выполнен с возможностью работы в импульсно-периодическом режиме, а сопло для поступления потока газа выполнено с возможностью обеспечения одного направления потока газа и лазерного излучения и размещено над поверхностью испаряемого вещества.

Недостатком данного устройства являются высокая стоимость нанопорошка из-за низкой производительности устройства вследствие необходимости ее разборки для очистки фильтра путем сбора нанопорошка с поверхности фильтровального материала, а также необходимости непрерывного безвозвратного удаления инертного газа из устройства после его прокачки по открытому газовому тракту.

Целью настоящего изобретения является повышение производительности устройства и удешевление получения нанопорошков, в процессе синтеза которых доступ кислорода или другой компоненты атмосферного воздуха должен быть исключен, поскольку ведет к образованию дополнительной фазы с иным химическим составом и показателем преломления, что делает невозможным приготовления высокопрозрачной, в том числе лазерной, керамики.

Цель достигается путем создания способа и устройства, в котором нанопорошок производят в потоке инертного газа, возвращаемого с выхода устройства на ее вход, что обеспечивает работу в замкнутом цикле, а очистку фильтра от нанопорошка производят без разборки устройства путем обратной импульсной продувки фильтра с фильтровальным рукавом инертным газом и последующей его вибрации.

Технической задачей настоящего изобретения является создание способа и устройства для синтеза бескислородных нанопорошков в потоке инертного газа с повышенной производительностью и уменьшенной стоимостью получения нанопорошка за счет организации замкнутого газового тракта, когда инертный газ с выхода устройства возвращают на ее вход, а также усовершенствования системы сбора нанопорошка, когда очистку фильтра с фильтровальным рукавом производят без разборки устройства путем вибрации этого материала и его обратной импульсной продувки инертным газом, при этом полученный нанопорошок вместе с обратным газовым потоком не должен попадать обратно в испарительную камеру и загрязнять оптические элементы для ввода лазерного излучения или его фокусировки.

Указанная техническая задача решается тем, что в устройство для получения бескислородных порошков, содержащее лазер, испарительную камеру с мишенью и электроприводом ее перемещения в вертикальном и горизонтальном направлениях, а также вращения вокруг вертикальной оси, с присоединенным к камере узлом ввода и фокусировки лазерного излучения, коаксиально совмещенного с соплом для подачи инертного газа, размещенные на входе в испарительную камеру дроссельный вентиль, ротаметр и входной фильтр, а на выходе из нее циклоны, установлены переключатель потока газа, два поочередно работающих фильтра с вибрационным устройством для вибрации фильтрующего материала, а также ресивер импульсной обратной продувки газа с соленоидными входным и выходным клапанами, насос для прокачки газа по замкнутому газовому тракту, трехходовые шаровые краны с электроприводом, редукторы и газовый пост для заполнения устройства инертным газом, высокоэффективный фильтр (HEPA) для улавливания частиц при удалении газа из устройства, а также микроконтроллерная система для управления механизмом передвижения мишени в испарительной камере, переключением трехходовых шаровых кранов, соленоидных клапанов, переключателя потока газа и управления вибрационными устройствами в фильтрах.

Заявляемое устройство отличается тем, что в нем установлены два поочередно работающих фильтра с вибрационным устройством для вибрации фильтра с фильтровальным рукавом, переключатель газового потока, установленный в месте взаимного соединения испарительной камеры и обоих фильтров, трехходовые шаровые краны с электроприводами, обеспечивающими их переключение в заданное положение, ресивер импульсной обратной продувки газа с быстродействующими соленоидными клапанами, насос для прокачки газа по замкнутому газовому тракту, редукторы напуска инертного газа в тракт и в ресивер, высокоэффективный фильтр для улавливания оставшихся в газе частиц нанопорошка перед его выбросом из устройства, а также микроконтроллерная система для управления механизмом передвижения мишени в испарительной камере, переключением трехходовых шаровых кранов, соленоидных клапанов, переключателя потока и управления вибрационных устройств в фильтрах. Новый результат обусловлен тем, что в устройство установлены:

1) насос, который при получении нанопорошка прокачивает инертный газ по замкнутому газовому тракту так, чтобы газ после улавливания нанопорошка фильтрами вновь подавался бы в испарительную камеру, что позволяет снизить потребление инертного газа и уменьшить стоимость нанопорошка;

2) переключатель потока, расположенный в точке взаимного соединения испарительной камеры и обоих фильтров для сбора нанопорошка, что позволяет при наработке нанопорошка направлять газовый поток с нанопорошком попеременно в один из двух фильтров, а для импульсной обратной продувки фильтров с фильтровальными рукавами переключатель потока устанавливается в положение, при котором входы обоих фильтров соединяются, чтобы направить поток с нанопорошком в другой фильтр, а путь в циклоны и испарительную камеру перекрыть, чтобы избежать запыления расположенных в испарительной камере оптических элементов нанопорошком из обратного газового потока;

3) устройства импульсной обратной продувки и вибрации фильтров с фильтровальными рукавами для сбора нанопорошков (газовый ресивер с соленоидными клапанами, подключенный через редуктор к устройствам напуска газа, вибрационное устройство, присоединенное к свободно висящему концу фильтра с фильтровальным рукавом).

Предложенное устройство по сравнению с прототипом обеспечивает удешевление получения бескислородных нанопорошков, что обусловлено следующим: 1) снижением расхода инертного газа и, соответственно связанных с этим затрат, поскольку газ после прохождения фильтров не удаляется из устройства, а возвращается на ее вход; 2) усовершенствованием системы улавливания нанопорошка и его сбора из фильтров: попеременное использование двух фильтров для улавливания нанопорошка позволяет снизить временные затраты на технический процесс получения нанопорошка путем чередования для каждого фильтра стадии накопления в нем нанопорошка со стадией сбора нанопорошка, в течение которой последовательное использование для сбора нанопорошка импульсной обратной продувки фильтровального материала и его вибрации, позволяют уменьшить трудоемкость сбора нанопорошка, увеличить эффективность сбора и продлить ресурс работы фильтровального материала за счет ограничения проникновения нанопорошка в его глубину.

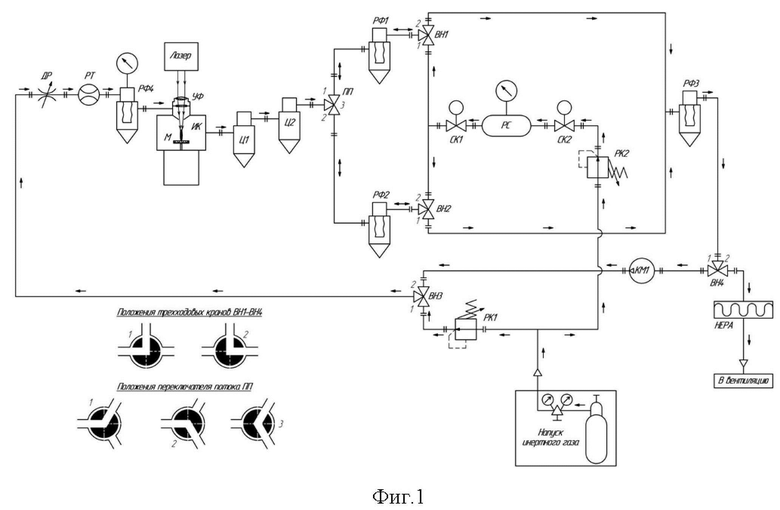

На фиг. 1 приведена схема устройства для получения бескислородных нанопорошков вместе с обозначением элементов и вариантами возможных положений трехходовых шаровых кранов ВН1-ВН4 и переключателя потока. Рассмотрим получение с помощью этого устройства бескислородных нанопорошков в потоке инертного газа. Вначале все устройства газового тракта и ресивер импульсной обратной продувки заполняются инертным газом, поступающим из поста напуска газа, до требуемого давления, устанавливаемого редукторами РК1 и РК2. Для вытеснения воздуха все устройства продуваются до тех пор, пока газ в заявляемом устройстве не сменится 5-6 раз. После этого шаровый кран ВН3 переключается в положение 2, а ВН4 переключается в положение 1, чтобы образовать замкнутый газовый тракт. Положение кранов ВН1, ВН2 и переключателя потока выбирается в соответствии с тем, какой фильтр (РФ1 или РФ2) будет использован для сбора нанопорошка. Например, если нанопорошок будет собираться в РФ1, то краны ВН1 и ВН2 устанавливаются в положение 2, а переключатель потока ПП в положение 1. С помощью микроконтроллерной системы управления задают режим и включают непрерывное перемещение мишени М (вращение и поступательное в радиальном направлении), обеспечивающее постоянную скорость перемещения лазерного пучка по мишени, а также вертикальную скорость ее перемещения вверх по мере выработки. Затем включается насос КМ1 для прокачки газа по замкнутому тракту, объемный расход газа задается с помощью дросселя ДР и измеряется с помощью ротаметра РТ. Далее излучение лазера направляют в испарительную камеру ИК, фокусируя его на поверхность движущейся мишени, которая устанавливается в фокальную плоскость линзы. Для защиты входного окна от запыления продуктами лазерной абляции поток газа обдувает его и вместе с лазерным пучком проходит сквозь конусное сопло. По мере выработки, мишень соответствующим образом поднимается вверх. Пары мишени в виде лазерного факела распространяются в газ, охлаждаются и конденсируются. Образующийся нанопорошок и другие продукты лазерной абляции (капли расплава и осколки мишени) захватываются потоком инертного газа, поступающим из фильтра предварительной очистки РФ4, и переносятся в циклоны Ц1 и Ц2, в которых оседают крупные капли и осколки. Далее поток аэрозоля направляется с помощью переключателя потока ПП в один из фильтров с фильтровальным рукавом (РФ 1 или РФ2), где на поверхности фильтра с фильтровальным рукавом оседает нанопорошок.

При заполнении нанопорошком одного из фильтров с фильтровальным рукавом испарение мишени останавливают, шаровый кран ВН4 устанавливают в положение 2, чтобы импульсный газовый поток обратной продувки после очистки от нанопорошка мог выбрасываться в атмосферу. Рассмотрим процесс сбора нанопорошка на примере очистки фильтра РФ1. Для этого ресивер PC через соленоидный клапан СК2 заполняется газом до давления 4÷6 атм. Переключатель потока ПП устанавливается в положение 3, а трехходовые краны ВН1 и ВН2 в положение 1. Затем кратковременно открывается соленоидный клапан СК1 и через фильтр РФ1 пропускается в обратном направлении мощный импульс газового потока. Переключатель ПП не позволяет обратному потоку газа вместе с нанопорошком попасть в циклоны Ц1, Ц2 и в испарительную камеру ИК, предотвращая загрязнение оптических элементов в узле ввода и фокусировки излучения в камеру, а направляет этот поток во второй фильтр РФ2, затем в финальный фильтр РФ3 и, наконец, в атмосферу. При этом отделившийся от поверхности фильтра с фильтровальным рукавом нанопорошок остается в зоне сбора нанопорошка и осаждается в контейнерах, прикрепленных снизу к фильтрам РФ1 и РФ2. Затем оставшийся на поверхности фильтра с фильтровальным рукавом нанопорошок легко сбивается с помощью вибрации рукава, поскольку импульс обратной продувки нарушает сцепление слоя нанопорошка с поверхностью фильтра с фильтровальным рукавом. Для этого включается подвешенное к свободно висящему концу фильтра с фильтровальным рукавом вибрационное устройство, представляющее собой электродвигатель с эксцентриком. Сочетание импульсной обратной продувки фильтра с фильтровальным рукавом с его вибрацией позволяет увеличить эффективность сбора нанопорошка. Кроме того, импульсная обратная продувка ограничивает проникновение нанопорошка вглубь фильтровального материала, увеличивая ресурс его работы.

Таким образом, предложенное устройство по сравнению с прототипами позволяет увеличить производительность получения бескислородного нанопорошка и уменьшить его стоимость за счет циркуляции инертного газа по замкнутому газовому тракту при получении нанопорошка и более совершенной системы их улавливания из газового потока и последующего их сбора в контейнеры.

Работоспособность предложенного устройства проверена на двух примерах.

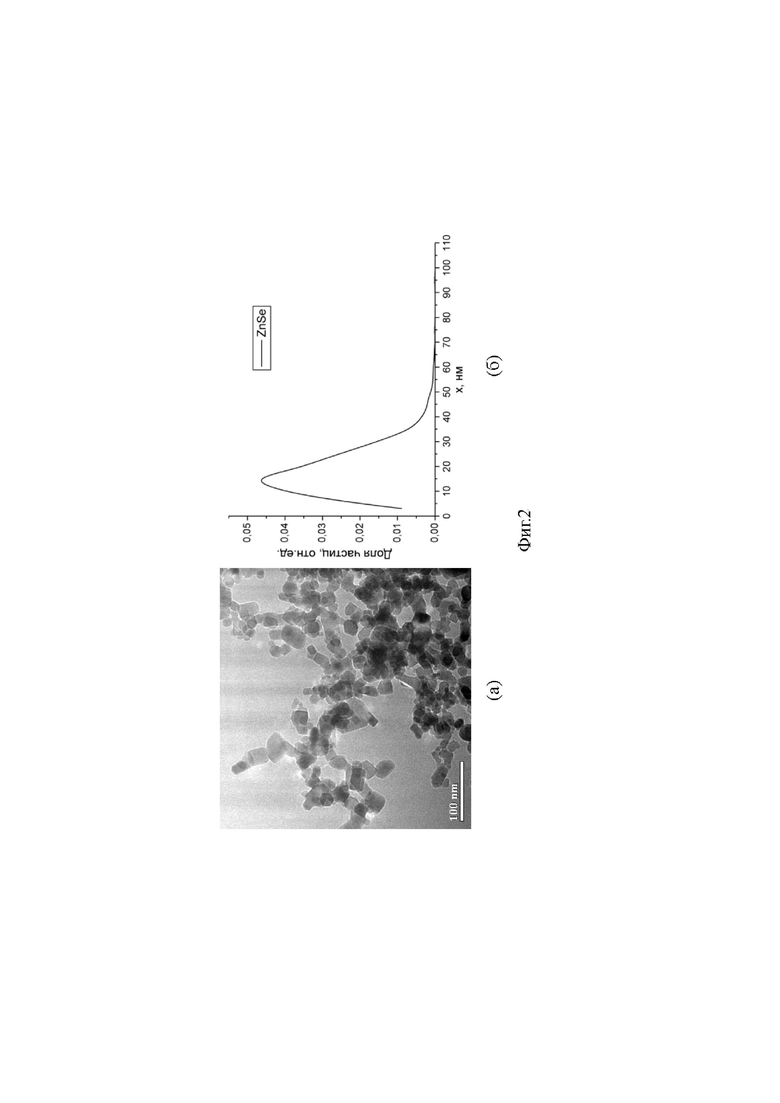

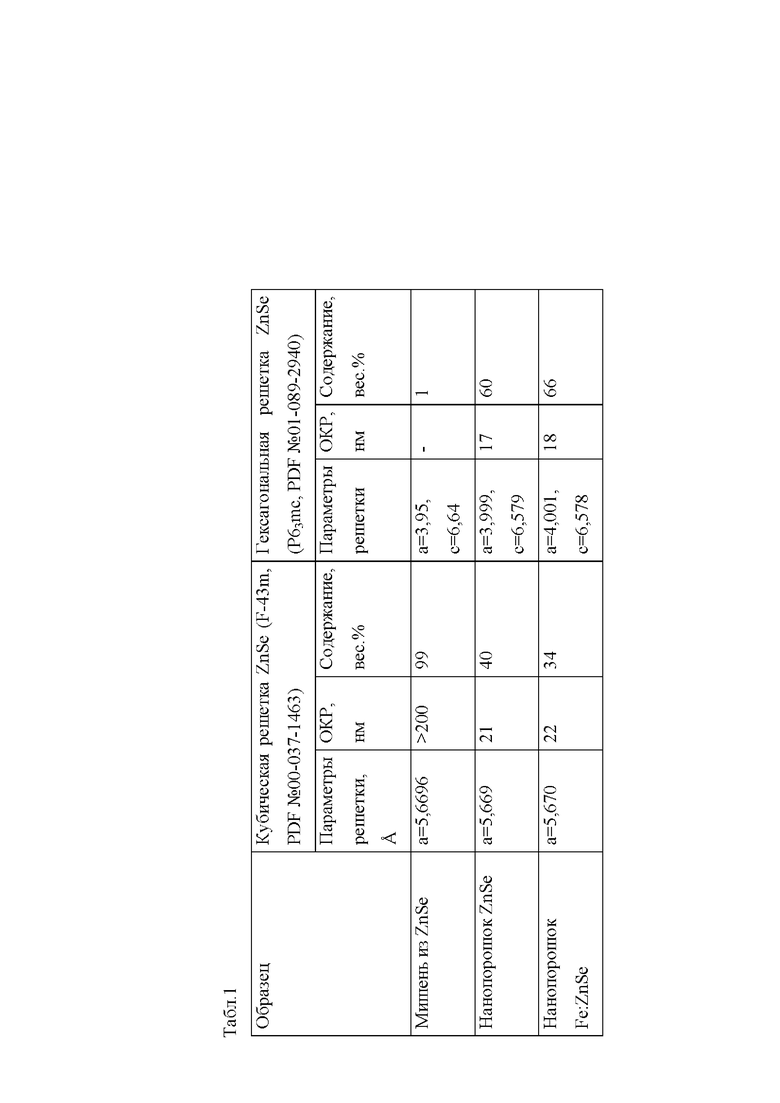

Селениды цинка и железа при нагреве испаряются в виде атомов металлов (Zn и Fe) и молекул селена (Se2 и т.п.), а при контакте с кислородом из воздуха пары окисляются. Таким образом, получать нанопорошок из селенида цинка необходимо в потоке инертного газа. В рассматриваемом примере (Пример 1) для этого использовался аргон, давление которого в испарительной камере было равно атмосферному давлению, а расход - ≈4 м3/час. Мишень испаряли с помощью непрерывного волоконного иттербиевого лазера, который генерировал импульсно-периодическое излучение со средней мощностью 300 Вт. Пиковая мощность лазерных импульсов была 600 Вт, их длительность 120 мкс, частота их следования 4160 Гц. Пиковая плотность мощности сфокусированного на мишень излучения составляла 0,46 МВт/см2. Мишенями служили таблетки диаметром 65 мм и высотой 18 мм, которые были спрессованы из грубого порошка ZnSe или его смеси с порошком FeSe в пропорции 99,97 вес.%:0,03 вес,%, а затем спечены в атмосфере водорода. Размер частиц в исходных порошках составлял от 0,3 мкм до 20 мкм. Линейная скорость перемещения поверхности мишени относительно точки фокуса лазерного излучения составляла ≈80 см/с. За 1 час испарения мишени в вышеуказанном режиме в фильтрах РФ1 или РФ2 нарабатывается 100 г нанопорошка, и каждый фильтр требуется очистить два раза. Последовательное использование импульсной обратной продувки и вибрации при регенерации фильтров РФ1 и РФ2 позволяет очистить от слоя нанопорошка до 95% площади фильтра с фильтровальным рукавом, после чего возможна дальнейшая наработка нанопорошка. Длительность описанного цикла очистки одного фильтра составляет 10 минут. Таким образом, производительность получения нанопорошка ZnSe на данном устройстве при использовании обратной импульсной продувки и вибрации для очистки фильтровального материала от нанопорошка составляет 100 г/(1 час+4*0,17 часа)≈60 г/час. Продолжительность ручной очистки каждого из фильтров РФ1 и РФ2 от нанопорошка составляет 40 минут, в течение которого требуется его разобрать и вручную удалить нанопорошок с поверхности фильтровального материала. Таким образом, производительность получения нанопорошка ZnSe с использованием ручного метода очистки фильтров составляет 100 г/(1 час+4*0,7 час)≈26 г/час, что в 2 раза меньше, чем в случае очистки фильтра с фильтровальным рукавом путем импульсной продувки и вибрации. На фиг. 2 приведена фотография полученного нанопорошка ZnSe (а) и распределение его частиц по размерам (б), построенное на основании измерения размеров 2100 частиц нанопорошка. Частицы нанопорошка имели размеры в диапазоне 3÷80 нм, а их средний арифметический размер составил 18 нм. В таблице 1 (см. в графической части) приведены результаты рентгенофазового анализа материала мишени ZnSe и нанопорошков из ZnSe и Fe:ZnSe, подтверждающие отсутствие в них фаз, содержащих кислород.

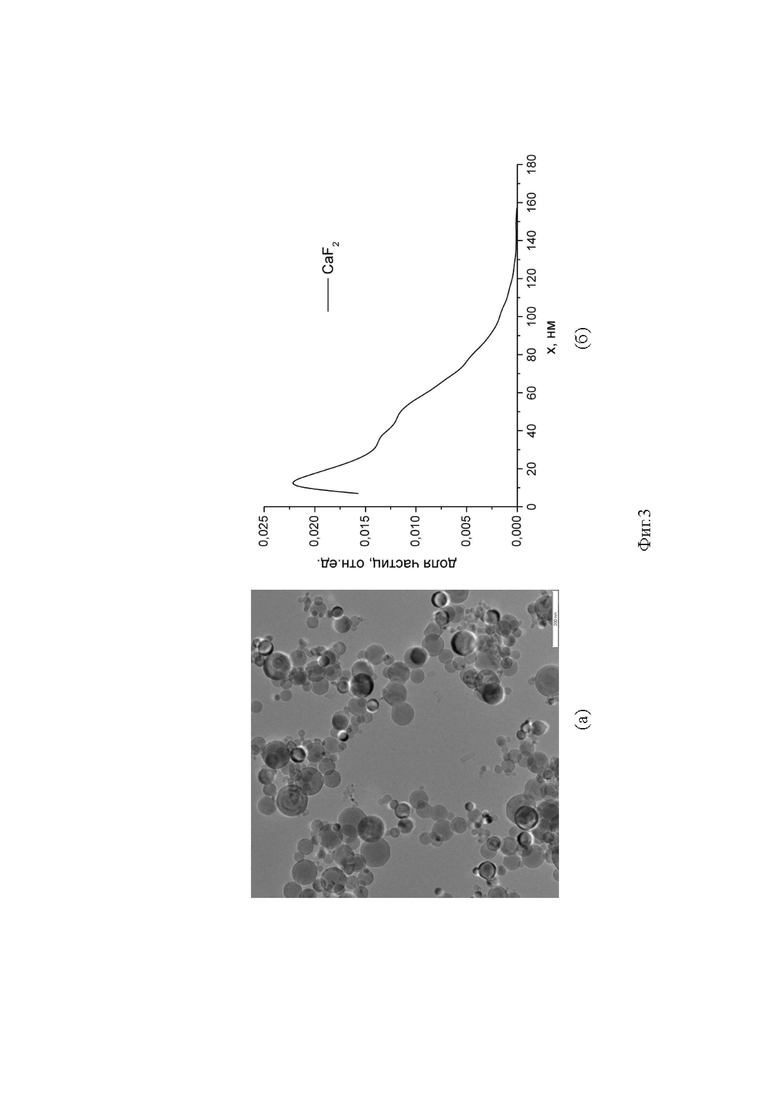

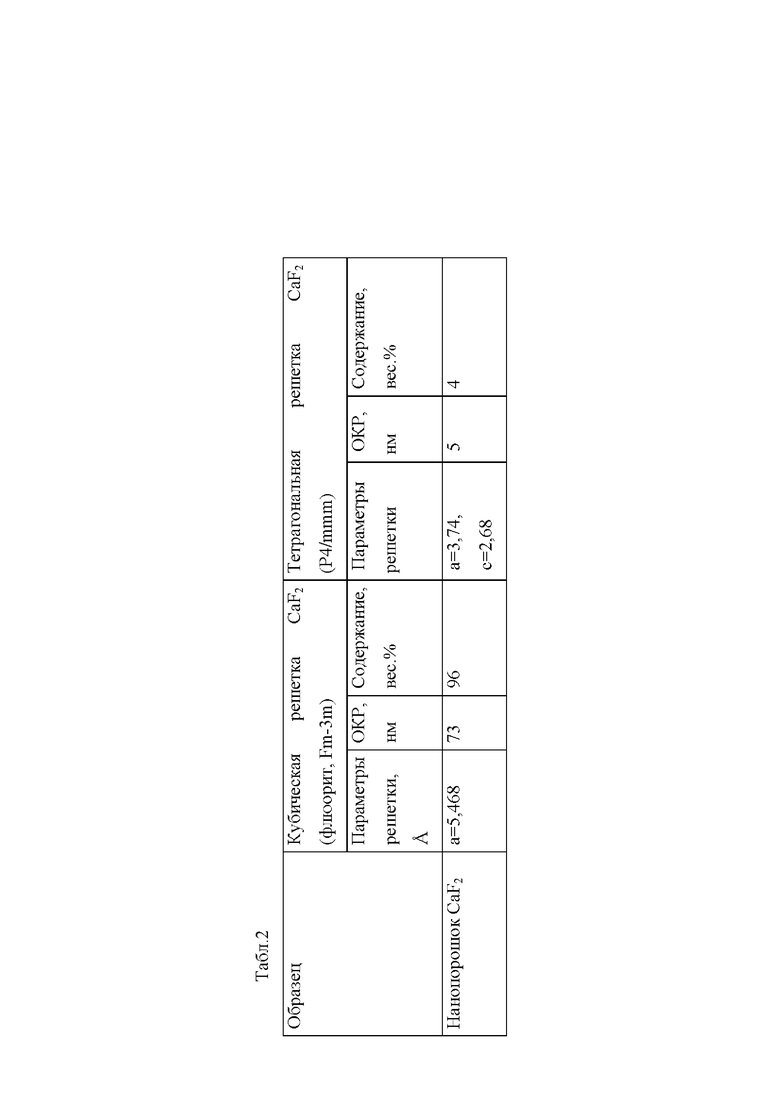

Пример 2. Получение нанопорошка CaF2. При лазерном испарении флюорита кальция образуется пар из молекул CaF2, который при контакте с воздухом реагирует с содержащимися в воздухе парами воды с образованием газообразного ядовитого HF, а также может окисляться кислородом с образованием оксофторида кальция. Поэтому получение нанопорошка CaF2 производили в потоке аргона атомсферного давления, прокачиваемого с расходом 5 м3/час. Для испарения мишени использовался импульсно-периодический СО2 лазер, генерирующий излучение со средней мощностью 430 Вт, энергией и длительностью импульсов, 0,9 Дж и 330 мкс, соответственно. Мишенями служили таблетки диаметром 65 мм и высотой 20 мм, которые были спрессованы из грубого порошка CaF2 и спечены в атмосфере Ar. Производительность получения нанопорошка при использовании для очистки фильтров импульсной обратной продувки и вибрации фильтра с фильтровальным рукавом составила 12 г/час. На фиг. 3 приведена фотография полученных частиц нанопорошка (а) и распределение их по размерам (б). Полученные частицы нанопорошка слабо агломерированы, имеют сферическую форму, а их средний размер равен 39 нм. В таблице 2 (см. в графической части) приведены данные рентгенофазового анализа полученного нанопорошка, который является фторидом кальция с кубической решеткой (96 вес.%) и тетрагональной решеткой (4 вес.%) и не содержит в себе кристаллических фаз, содержащих кислород.

Изобретение поясняется следующими фигурами и таблицами:

Фиг. 1 Блок-схема устройства для получения нанопорошка. ИК - испарительная камера, ВН1-ВН4 - трехходовые шаровые краны, ПП - переключатель потока, РК1 и РК2 - редукторы, РФ1 и РФ2 - фильтры с фильтровальным рукавом, РФ3 - финальный фильтр с фильтровальным рукавом, КМ1 - насос, ДР - дроссель, РТ - ротаметр, М - мишень, Ц1 и Ц2 - циклоны, PC - ресивер, СК1, СК2 - соленоидный клапан.

Фиг. 2. Типичные фотографии частиц нанопорошка ZnSe, полученные с помощью просвечивающего электронного микроскопа (а) и распределение этих частиц по размерам (б).

Фиг. 3. Типичные фотографии частиц нанопорошка CaF2, полученные с помощью просвечивающего электронного микроскопа (а) и распределение их по размерам (б).

Табл. 1. Результаты рентгенофазового анализа мишени из ZnSe и полученных нанопорошков ZnSe и Fe:ZnSe.

Табл. 2. Результаты рентгенофазового анализа нанопорошка CaF2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА СОЕДИНЕНИЙ И СМЕСЕВЫХ СОСТАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2643287C2 |

| Способ допирования MgO-nAlO керамик ионами железа | 2018 |

|

RU2684540C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ СЛОЖНЫХ СОЕДИНЕНИЙ И СМЕСЕВЫХ СОСТАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2185931C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2465983C2 |

| Способ изготовления магнитооптической керамики на основе оксида тербия из нанопорошка, синтезированного лазерным распылением мишени | 2021 |

|

RU2773727C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТЫХ НАНОПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2382734C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА НЕМЕТАЛЛА | 2016 |

|

RU2643288C2 |

| Мощный источник направленного экстремального ультрафиолетового излучения c длиной волны 9 - 12 нм для проекционной литографии высокого разрешения | 2023 |

|

RU2808771C1 |

| СОСТАВ И СПОСОБ СИНТЕЗА СЦИНТИЛЛЯЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ НАНОПОРОШКА | 2020 |

|

RU2748274C1 |

| Способ изготовления высокоплотных объемных керамических элементов с использованием электрофоретического осаждения наночастиц (варианты) | 2018 |

|

RU2691181C1 |

Изобретение относится к области порошковой металлургии, к получению нанопорошков неорганических соединений или смесевых составов. Осуществляют испарение мишени излучением лазера с последующей конденсацией порошка в потоке инертного газа. Из газового потока улавливают микрочастицы порошка и нанопорошок осаждением на поверхности фильтров с фильтровальными рукавами. Очистку фильтров производят последовательно, сначала за счет обратной импульсной продувки рукавов инертным газом, а затем путем их вибрации. При испарении осуществляют перемещение мишени, а инертный газ после улавливания из него наночастиц направляют на вход устройства для повторного использования. Устройство содержит испарительную камеру с размещенными в ней лазером с оптическим узлом фокусировки лазерного излучения и мишенью, замкнутый газовый тракт. На входе в испарительную камеру размещены дроссельный вентиль, ротаметр, входной фильтр. На выходе из испарительной камеры размещены циклоны для улавливания микрочастиц из газового потока, два поочередно работающих фильтра с фильтровальным рукавом для улавливания наночастиц с вибрационным устройством. Обеспечивается уменьшение расхода газа, повышение производительности установки за счет автоматизации процесса получения и сбора порошка. 2 н.п. ф-лы, 3 ил., 2 табл., 2 пр.

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ СЛОЖНЫХ СОЕДИНЕНИЙ И СМЕСЕВЫХ СОСТАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2185931C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА СОЕДИНЕНИЙ И СМЕСЕВЫХ СОСТАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2643287C2 |

| ОСИПОВ В.В | |||

| и др | |||

| Лазерный синтез нанопорошков магнитных оксидов железа | |||

| Журнал технической физики | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| СНЫТНИКОВ В.Н | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прикладная механика и | |||

Авторы

Даты

2023-07-20—Публикация

2022-09-22—Подача