Изобретение относится к области квантовой электроники и может использоваться для синтеза активной среды при создании мощных лазеров, генерирующих в среднем ИК диапазоне длин волн.

В настоящее время генерацию на ионах Fe2+ получают в матрицах из моно- и поликристаллов ZnSe, ZnS, ZnTe, CdS, CdSe, CdTe. Наилучшие результаты реализуются в поликристаллах Fe2+:ZnSe, имеющем время жизни верхнего лазерного уровня 5T2 иона Fe2+ при комнатной температуре τ=360 нс, что больше чем в 5 раз, чем оно реализуется в матрице ZnS (50 нс) для того же уровня.

При приготовлении этих образцов вначале методом осаждения из паровой фазы выращивают поликристаллические матрицы ZnSe или ZnS. Затем их допируют ионами железа. Известно несколько способов допирования. Один из них [Kernal J., Fedorov V.V., Gallian A., Mirov S.B., Badikov V.V. «3,9–4,8 µm gain-switched lasing of Fe:ZnSe at room temperature», Opt. Express, 2005, v.13, №26, pp.10608-10615] основан на допировании одновременно с выращиванием кристалла. В этом случае в ростовую камеру помещается источник паров FeSe. Уровень допирования мог варьироваться изменением температуры источника паров и размером отверстия для истечения паров. Концентрация ионов железа при таком подходе достигала (0,9-2,4)×1018 см-3. Согласно другому способу приготовления лазерного поликристалла [Dormidonov A. E.,·Firsov K. N., Gavrishchuk E. M., Ikonnikov V. B., Kazantsev S. Yu., Kononov I. G., Kotereva T. V., Savin D. V., Timofeeva N. A., «High-efficiency room-temperature ZnSe:Fe2+ laser with a high pulsed radiation energy», Appl. Phys., 2016, B 122, p.211] допирование производят следующим образом. На обе плоскости образца наносят плёнку железа толщиной порядка 1 мкм. После этого образец помещают в изостатический пресс и подвергают горячему прессованию при температуре 1270 °С и давлении 1000 атм. в течение 54 часов. Ионы железа за счёт термодиффузии проникают в ZnS на глубину порядка 0,5 мм. При этом концентрация ионов железа на поверхности составляла 3,7×1018 см-3 и уменьшалась до 0,5×1018 см-3 на расстоянии 0,5 мм от поверхности.

Согласно следующему методу [Korostelin Y. V., Kozlovsky V. I., Nasibov A. S., and Shapkin P. V., «Vapour growth of II-VI solid solution single crystals», J. Cryst. Growth, 1996, v.159, pp.181–185] выращивание поликристалла производилось с использованием метода осаждения из паровой фазы. Образцы из ZnSe помещались в кварцевую ампулу совместно с порошком из FeSe. После этого ампула откачивалась и запечатывалась. Далее ампулу помещали в печь и прокаливали при температуре 820-1120 °С в течении 5-14 дней. Как и в предыдущем методе допирование достигалось за счёт термальной диффузии ионов железа вглубь образца. При этом глубина проникновения и концентрации Fe2+ на поверхности соответствовала ранее указанным значениям.

Недостатками указанных способов является низкая концентрация ионов Fe2+ в образце, их неоднородное распределение и малая толщина активного слоя.

Наиболее близким по химическому составу является образец из Fe2+:MgAl2O4, приготовленный ранее описанным способом, то есть вначале синтезировалась матрица из алюмомагниевой шпинели (MgAl2O4). Затем на неё наносилась плёнка железа и образец отжигался при высокой температуре несколько дней [Sackuvich Rose K., Peppers Jeremy M., Myoung NoSoung, Badikov Valery. V., Fedorov Vladimir V., Mirov Sergey B., «Spectroscopic characterization of Ti3+:AgGaS2 and Fe2+:MgAl2O4 crystals for mid-IR laser applications», Proc. SPIE, 2012, v.8235, 8235-66.]. За счёт термодиффузии ионы железа проникали вглубь образца на расстояние менее 1 мм.

Преимуществом прототипа перед аналогами заключается в большем времени жизни верхнего лазерного уровня 5Т2, которое в данной матрице составляет при комнатной температуре порядка 5 мкс, что на порядок превосходит этот параметр в матрице из ZnSe и тем более в матрице из ZnS.

Недостатки прототипа:

1. низкая концентрация ионов Fe2+ в матрице MgAl2O4,

2. неоднородное распределение ионов Fe2+ в матрице из MgAl2O4,

3. малая толщина активного слоя.

Целью предлагаемого изобретения является повышение концентрации, толщины активного слоя и однородности распределения ионов Fe2+ в керамической матрице из MgO-nAl2O3, где n-мольное содержание Al2O3.

Цель достигается путём растворения оксида железа в оксидах магния и алюминия на стадии получения нанопорошков, то есть при конденсации паров этих окислов, полученных при испарении лазерным излучением мишени, приготовленной из грубых порошков Fe2O3, MgO и Al2O3 в соотношении, необходимом для получения алюмо-магниевой шпинели, требуемой стехиометрии и уровня допирования ионами железа, и последующим прокаливанием компакта, спрессованного из таких порошков.

В этом случае допирование алюмо-магниевой шпинели происходит в два этапа. На первом этапе при испарении мишени лазерным излучением производят смешивание паров окислов: Fe2O3, MgO и Al2O3. Процесс смешивания реализуются при высокой температуре (от температуры кипения или разложения до температуры плавления), что предопределяет высокую однородность состава частиц, имеющих средние размеры порядка 10-20 нм. На втором этапе составу нанопорошков окончательно придают кристаллическую структуру шпинели Fe2x:Mg2-2хO-nAl2O3, где 2х – мольное содержание FeO в MgO. Для этого из полученных нанопорошков приготавливают компакты и прокаливают их при высокой температуре.

Таким образом, высокая однородность паров, обусловленная действием закона Фика при высокой температуре, и быстрое их охлаждение обеспечивают хорошую однородность состава наночастиц.

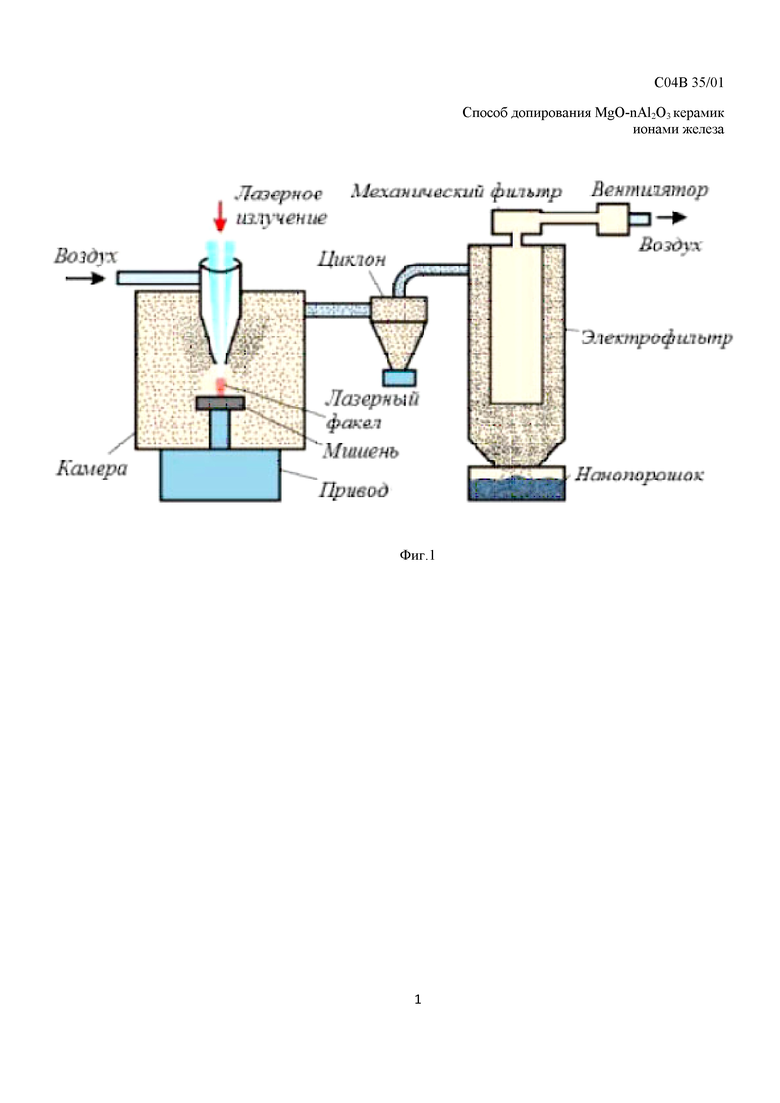

Однородность нанопорошка обуславливает однородность прессовок (компактов) из них после фазового превращения оксидов в шпинель. Предлагаемый способ допирования MgO-nAl2O3 керамик ионами железа реализуется в последовательности следующих процессов. Грубые порошки Fe2O3, MgO и Al2O3 смешиваются в таком соотношении, чтобы после получения нанопорошки в нём достигалась стехиометрия шпинели Fe2x:Mg2-2хO-nAl2O3, где n=0,95-2,5. Смешивание оксидов производят в барабанном смесителе с наклонной осью вращением в течение 24-48 часов. После этого смесь порошков прессуют с помощью одноосного статического пресса под давлением 10-100 МПа. Далее компакты спекают при температуре 1200-1580°С в течение 12-18 часов. Приготовленный образец устанавливают в испарительную камеру в качестве лазерной мишени и испаряют лазерным излучением для получения нанопорошка. Получение нанопорошка производят с помощью установки, приведённой на Фиг.1. Лазерное излучение фокусируют на мишень с помощью окна-линзы, которая одновременно являлась выходным окном камеры. Специальный привод вращает мишень и двигает его линейно в горизонтальной плоскости так, чтобы мишень однородно испарялась по всей поверхности. По мере изнашивания поверхности, мишень сдвигалась так, чтобы фокальное пятно оставалось на поверхности мишени. Фокальное расстояние линзы составляет 10 см, а фокальное пятно – 0,6 мм. Скорость перемещения лазерного пучка по поверхности мишени составляет 20 см/с. При такой скорости за время между двумя лазерными импульсами поверхность мишени смещалась на 0,45 мм. Вентилятор прокачивает воздух через камеру, который выносит нанопорошок в циклон и электрофильтр, где нанопорошок оседает. Воздух дополнительно очищают в механическом фильтре, после чего возвращают в камеру. Скорость потока газа над поверхностью мишени составляет порядка 15 м/с.

Полученный нанопорошок имеет средний размер частиц 10-20 нм. В дальнейшем нанопорошок седиментируют в изопропиловом спирте, сушат при температуре 80°С в течение 15 часов. Распределение частиц по размерам (Фиг.2а) и результаты рентгенофазового анализа (Фиг.2б) приведены на Фиг.2.

Согласно этим данным среднеарифметический размер частиц составляет 18,7 нм. Они содержат 98,22% шпинели (1,65 мол.% Fe:MgAl2O4) и 1,78% составляет MgO. В дальнейшем эти порошки компактируют с помощью одноосного статического пресса при давлении 100 МПа и отжигают при температуре 1200 – 1600°С, то есть производят предсинтез для дальнейшего изостатического спекания.

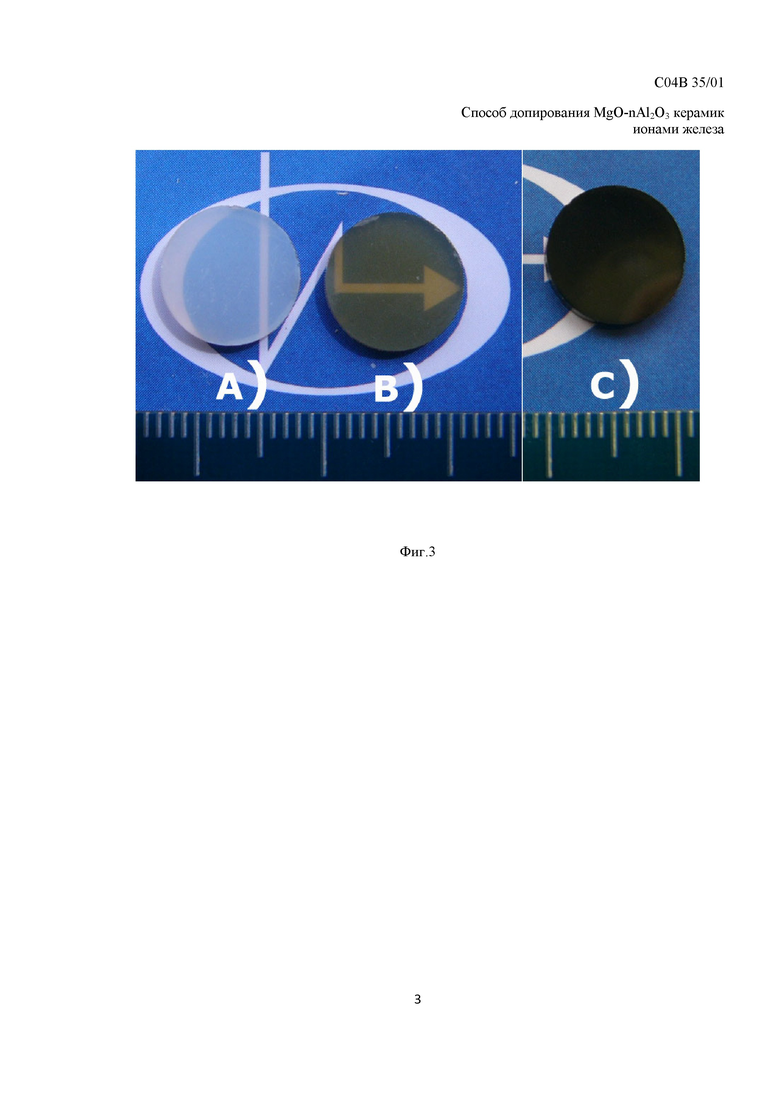

Однако, уже на этой стадии были получены результаты полностью подтверждающие предлагаемый метод. На Фиг.3 приведены фотографии керамик с содержанием оксида железа 0,1 масс.% (A), 1 масс.% (B), 5 масс.% (C)., а на Фиг.4 их спектры пропускания (с содержанием оксида железа 0,1 масс.% (1,4), 1 масс.% (2), 5 масс.% (3).). Здесь же приведены спектр керамик (кривая 4), полученной из нанопорошков Fe2O3 и MgAl2O4, когда допирование происходило на стадии спекания. Видно, что в последнем случае ионы железа не вошли в кристаллическую решётку.

При использовании нанопорошков, допирование которых ионами железа производилось на стадии синтеза нанопорошков, наибольшей прозрачностью 80,6% при длине волны 4,17 мкм обладают образцы приготовленные из компактов, содержащих 0,1 масс.% Fe3O4. На Фиг.4 приведены спектры этих образцов полностью соответсвующие линии иона Fe2+, центрированной при 1,750 мкм. Это указывает, что в данном случае ионы железа замещают ион Mg и имеют широкую полосу, которая простирается от 1,5 мкм до 3,75 мкм. В этом случае концентрация Fe2+ в образце 0,1 масс.% Fe:MgAl2O4 составляет [Fe2+] ~2,8×1019 см-3, что более чем в три раза превышает наибольшую известную концентрацию в матрицах ZnSe, ZnS и MgAl2O4. Знание [Fe2+] позволило, используя закон Бугера-Ламберта-Бера, рассчитать концентрации для других образцов, которые составили ещё большие значения: 7,2×1019 см-3 и 1,5×1020 см-3. Эти результаты однозначно подтверждают реализуемость предлагаемого способа.

Новым в предлагаемом способе является процесс допирования Mg-nAl2O3 шпинели ионами железа, который реализуют в два этапа. На первом этапе лазерным излучением испаряют мишень, приготовленную из грубых порошков Fe2O3, MgO и Al2O3 в соотношении, необходимом для получения алюмо-магниевой шпинели с заданным уровнем допирования Fe2+. Испарение реализуется в форме радикалов FeO, MgO и AlO, а их смешивание происходят в лазерном факеле при высокой температуре, соответствующей температуре плазмы факела, что обеспечивает высокую однородность паров. При конденсации ионы железа встраиваются в кристаллическую решётку шпинели вместо ионов Mg2+ и имеют валентность равную двум. При неполном растворении отдельных оксидов (в нашем случае излишком на стадии получения нанопорошка оказалось 1,4 мол.% MgO) окончательное формирование состава шпинели производят на стадии предсинтеза или последующего горячего изостатического прессования, то есть на следующем этапе. Для этого полученные порошки прессуют, а прессовки прокаливают при температуре достаточной для протекания необходимых фазовых превращений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ И СПОСОБ СИНТЕЗА СЦИНТИЛЛЯЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ НАНОПОРОШКА | 2020 |

|

RU2748274C1 |

| Способ получения бескислородных нанопорошков неорганических соединений или смесевых составов и устройство для его реализации | 2022 |

|

RU2800348C1 |

| ШИХТА ДЛЯ ОПТИЧЕСКОЙ КЕРАМИКИ НА ОСНОВЕ ШПИНЕЛИ MgAlO, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОЙ НАНОКЕРАМИКИ НА ОСНОВЕ ШПИНЕЛИ MgAlO | 2013 |

|

RU2525096C1 |

| Оптически прозрачный люминесцентный наноструктурный керамический материал | 2021 |

|

RU2763148C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНЕСЦИРУЮЩЕЙ НАНОРАЗМЕРНОЙ ОПТИЧЕСКИ ПРОЗРАЧНОЙ КЕРАМИКИ MgAlO | 2021 |

|

RU2775450C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ АЛЮМОЖЕЛЕЗИСТОЙ ШПИНЕЛИ И ОГНЕУПОР С ИСПОЛЬЗОВАНИЕМ АЛЮМОЖЕЛЕЗИСТОЙ ШПИНЕЛИ | 2013 |

|

RU2541997C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО АЛЮМИНАТА МАГНИЯ | 2016 |

|

RU2630112C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛИДНЫХ ОГНЕУПОРОВ | 2014 |

|

RU2570176C1 |

| Способ изготовления высокоплотных объемных керамических элементов с использованием электрофоретического осаждения наночастиц (варианты) | 2018 |

|

RU2691181C1 |

| ЛЮМИНЕСЦЕНТНЫЙ НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2008 |

|

RU2382810C2 |

Изобретение относится к области квантовой электроники и может использоваться для синтеза активной среды при создании мощных лазеров, генерирующих в среднем ИК-диапазоне длин волн. Техническим результатом изобретения является повышение однородности распределения, концентрации и толщины активного слоя ионов Fe2+ в керамической матрице из MgO-nAl2O3, где n - мольное содержание Al2O3. Способ включает приготовление мишени из грубых порошков Fe2O3, MgO и Al2O3 в соотношении, необходимом для получения алюмомагниевой шпинели требуемой стехиометрии и уровня допирования ионами железа, испарение мишени лазерным излучением с получением однородного нанопорошка со средним размером частиц порядка 10-20 нм и последующее прокаливание компакта, спрессованного из таких порошков. В этом случае допирование алюмомагниевой шпинели ионами железа происходит в два этапа. На первом этапе при испарении мишени лазерным излучением производят смешивание паров окислов Fe2O3, MgO и Al2O3 в лазерном факеле. Процесс смешивания реализуется при высокой температуре (от температуры кипения или разложения до температуры плавления), что предопределяет высокую однородность состава частиц. На втором этапе при прокаливании составу нанопорошков окончательно придают кристаллическую структуру шпинели Fe2x:Mg2-2хO-nAl2O3, где 2х – мольное содержание FeO в MgO. 4 ил.

Способ допирования MgO-nAl2O3 керамик ионами железа, отличающийся тем, что допирование производят путём растворения оксида железа в оксидах магния и алюминия при конденсации и кристаллизации паров из этих оксидов, полученных при испарении лазерным излучением мишени, приготовленной из грубых порошков Fe2O3, MgO и Al2O3 в соотношении, необходимом для получения алюмомагниевой шпинели требуемой стехиометрии и уровня допирования ионами железа, а также при последующем отжиге компакта, приготовленного из такого нанопорошка.

| SACKUVICH ROSE K., et al "Spectroscopic characterization of Ti 3+ :AgGaS 2 and Fe 2+ :MgAl 2 O 4 crystals for mid-IR laser applications", SPIE Proceedings, 2012, v.8235 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО АЛЮМИНАТА МАГНИЯ | 2016 |

|

RU2630112C1 |

| US 4285732 A1, 25.08.1981 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ СЛОЖНЫХ СОЕДИНЕНИЙ И СМЕСЕВЫХ СОСТАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2185931C1 |

| ОБЪЕМНЫЙ ТВЕРДЫЙ ЭЛЕКТРОЛИТ ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ЭЛЕКТРОТЕХНИЧЕСКИХ УСТРОЙСТВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2422952C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2465983C2 |

Авторы

Даты

2019-04-09—Публикация

2018-06-13—Подача