Изобретение относится к органической химии, а именно к нефтехимии и, в частности, к способу получения углеводородных бензиновых фракций каталитической конверсией смеси CO, H2 и CO2 (далее именуемой синтез-газом). Получаемые при этом бензиновые фракции могут быть применены в практических целях в качестве автомобильного бензина с улучшенными экологическими показателями качества за счет низкого содержанием бензола и ароматических углеводородов и соответственно повышенного содержания изопарафинов.

В настоящей заявке предлагается способ получения углеводородных бензиновых фракций из газовой смеси, содержащей CO, H2 и CO2 (в качестве сопутствующего компонента), имеющий ряд преимуществ по сравнению с другими способами.

Известен способ получения из синтез-газа смеси углеводородов C1-C11, в которых фракция C5+ обогащена изопарафинами, в основном, изопентаном и изогексанами (патент N 2100332 РФ, кл. C 07 C 1/04, 1997, [1]). Согласно данного способа для превращения синтез-газа используют бифункциональный катализатор, частицы которого включают два компонента: кристаллический алюмосиликат типа пентасилов с SiO2/Al2O3 = 25-100 с содержанием оксида натрия 0,2-0,5 мол.% и оксидов редкоземельных элементов 0,1-5 мол.%, а также активный в синтезе метанола цинк-хромовый компонент с атомным отношением Zn/Zn+Cr от 1: 9 до 1:1. Использование данного катализатора в приведенных в способе [1] условиях (давление 6-15 МПа, температура 330-400oC, объемная скорость подачи сырья 50-11000 ч-1) позволяет получить бензин с содержанием ароматических углеводородов не более 25 об.%, который может быть использован в качестве источника изопентана и изогексанов - высокооктановых компонентов бензинов.

Основным недостатком способа является применение для модификации цеолита оксидов редкоземельных элементов, что усложняет процедуру приготовления катализатора и, в конечном итоге, увеличивает его стоимость, а также приводит (по утверждению авторов [1]) к высокому содержанию изопентана и изогексанов в C5+ фракции углеводородов (40,5-64,4 мол.%), что не позволяет использовать полученную бензиновую фракцию в качестве товарного автобензина.

Наиболее близким к изобретению по своей технической сущности является способ получения углеводородных бензиновых фракций из газа, содержащего H2 и CO2 или H2, CO2 и CO, путем контактирования газа при температуре 320-440oC, давлении 40-100 атм и объемном отношении H2/(CO+CO2) 1-3 с катализатором, содержащим цеолит типа ZSM-5 или ZSM-11 и металлоксидный компонент, включающий оксиды цинка, меди и/или хрома (патент N 2089533 РФ, кл. C 07 C 1/12, C 10 G 2/00, 1997, [2]). В способе используют катализатор, который содержит металлоксидный компонент, состоящий из трех или более оксидов металлов и имеющий общую формулу aCuO bZnO cAl2O3 dCr2O3 eW2O5, где a, b, c, d и e - массовые доли оксидов металлов в составе металлоксидного компонента a = 0-56, b = 24-67, c = 0-6, d = 0-32, e = 0-1, при условии, что a и d не могут быть одновременно равны нулю. Согласно выбранного прототипа процесс проводят при объемной скорости подачи исходного газа 200-1500 ч-1, при объемном соотношении в исходном газе CO/CO2 = 0-4 и H2/CO2 = 1-11.

Наиболее типичным является следующий пример из прототипа [2].

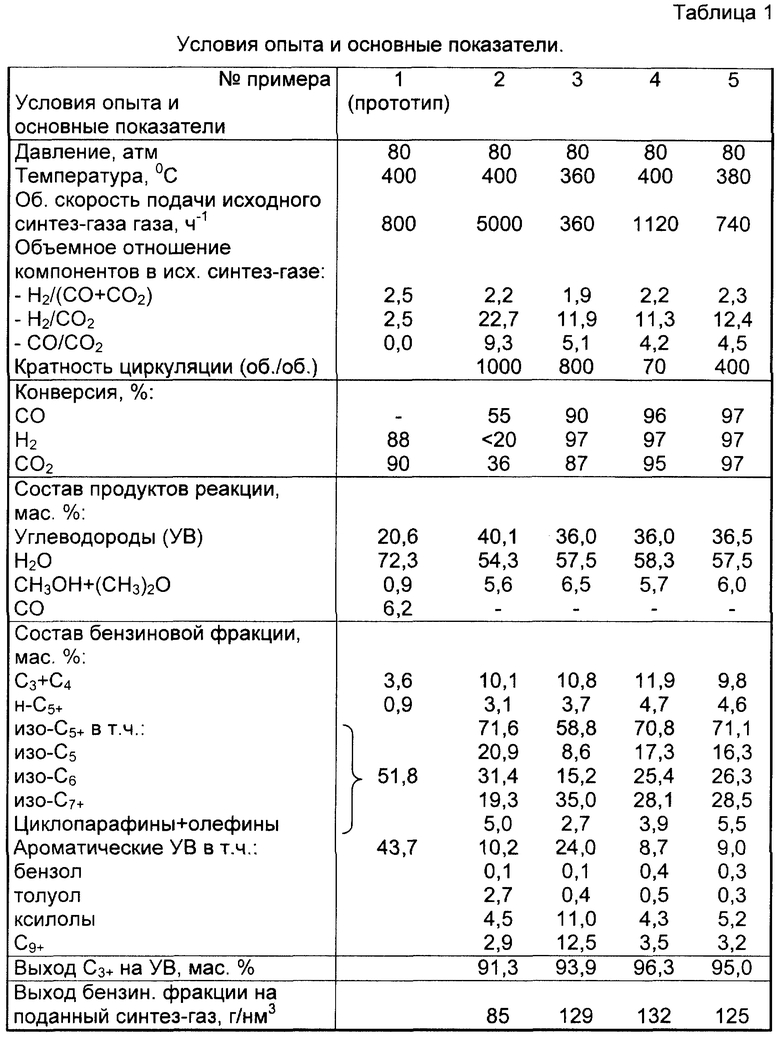

Пример 1 (из прототипа). В изотермический реактор загружают 180 см3 катализатора, приготовленного по описанной в прототипе процедуре. Исходную газовую смесь состава (об. %): H2 - 71,0, CO2 - 28,8 и N2 - 0,2 подают с объемной скоростью 800 ч-1 (в расчете на загруженный катализатор) в реакторный блок на смешение с циркулирующим в блоке газом. Реакторный блок состоит из реактора с обогревом, холодильника-конденсатора, сепараторов высокого и низкого давления, промежуточного сборника жидких продуктов и электромагнитного насоса для циркуляции газа. Процесс синтеза углеводородов ведут под давлением 80 атм и при температуре в слое катализатора 400oC. Для предотвращения накопления в реакторном блоке неконденсируемых продуктов из блока после сепаратора высокого давления постоянно отводят часть реакционного газа. Жидкие продукты (бензиновая фракция, вода, метанол), выводимый из реакторного блока газ и выделяемые при дросселировании газообразные углеводороды анализируют раздельно методом газовой хроматографии. Условия проведения и основные показатели опыта показаны в таблице 1.

В итоге согласно прототипу основными углеводородными продуктами превращения смеси H2, CO2 (и в отдельных примерах CO) являются жидкие бензиновые фракции углеводородов с высоким (от 40 до 84 мас.%) содержанием ароматических углеводородов.

Задачей настоящего изобретения является получение углеводородных бензиновых фракций с низким содержанием бензола и ароматических углеводородов и соответственно повышенным содержанием изопарафинов.

Поставленная задача решается тем, что в способе получения углеводородных бензиновых фракций из синтез-газа, содержащего H2, CO и CO2 и имеющего объемное отношение H2/(CO+CO2), равное 1-3, путем контактирования газа при температуре 320-440oC, давлении 40-100 атм, с катализатором, содержащим цеолит типа ZSM-5 и металлоксидный компонент, используют циркуляцию газового потока после реактора с объемным отношением количества циркулирующего газа к исходному синтез-газу 0,1-1000,0, а процесс проводят при объемной скорости подачи исходного синтез-газа 200-5000 ч-1, объемных отношениях в исходном газе CO/CO2 > 4 и H2/CO2 > 11.

Отличительными признаками изобретения являются:

а) в способе используют циркуляцию газового потока после реактора с объемным отношением количества циркулирующего газа к исходному синтез-газу 0,1-1000,0, а процесс проводят при объемной скорости подачи исходного синтез-газа 200-5000 ч-1, объемных отношениях в исходном синтез-газе CO/CO2 > 4 и H2/CO2 > 11.

Выбор условий проведения процесса синтеза бензиновых фракций из газа, содержащего H2, CO и CO2, обусловлен следующими факторами. Объемная скорость подачи исходного синтез-газа определяется активностью используемого катализатора при фиксированном давлении и температуре. Заявляемое значение объемной скорости является наиболее оптимальным для получения бензиновой фракции. Соотношение между H2 и CO2, а также между CO и CO2 определяется стехиометрией протекания химических реакций синтеза углеводородов. Например, для образования группы "СH2" парафиновых углеводородов на один атом углерода требуется два атома водорода, для синтеза ароматического кольца - расход водорода снижается в 1,5-2,0 раза, а CO и CO2 определяется стехиометрией протекания химических реакций синтеза углеводородов. Например, для образования группы "CH2" парафиновых углеводородов на один атом углерода требуется два атома водорода, для синтеза ароматического кольца - расход водорода снижается в 1,5-2,0 раза, а наличие связанного "O" в исходном сырье увеличивает потребление водорода при образовании молекул H2O. Исходя из теоретических предпосылок эксперименты проводились в условиях, достаточно близких к стехиометрическому соотношению между "C", "O" и "H", а повышенные объемные отношения CO/CO2 и H2/CO2 в исходном синтез-газе, были получены экспериментально, исходя из селективности процесса по изопарафиновым углеводородам (Ione K.G. and Mysov V.M., in "Catalysis in coal conversions" (B.N. Kuznetsov and V.V. Lunin eds), Proceedings of the Third International Symposium, Russia, Novosibirsk, 1997 [3]). Верхний предел объемных отношений CO/CO2 и H2/CO2 в исходном синтез-газе может быть сколь угодно большим (при содержании CO2, близком к нулю) и не имеет принципиального значения для решаемой задачи. В условиях повышенных объемных отношений CO/CO2 и H2/CO2 применение циркуляции газового потока после реактора увеличивает конверсию синтез-газа и благоприятствует образованию изопарафиновых углеводородов. Циркуляция газового потока после реактора с объемным отношением количества циркулирующего газа к исходному синтез-газу (кратность циркуляции) может быть равна 0,1-1000,0, но лучше иметь значение кратности циркуляции в пределах 10-400.

Промышленная применимость изобретения иллюстрируется примерами 2-10.

Пример 2. Исходный синтез-газ состава (об.%): H2 - 68,0, CO - 28,0, CO2 - 3,0 и CH4 - 1,1 подают с объемной скоростью 5000 ч-1 в расчете на загруженный катализатор, состоящий из цеолита ZSM-5 в H-форме (мольное отношение SiO2:Al2O3 = 70) и металлоксидного компонента, содержащего оксиды металлов в массовом соотношении Zn0:Cr2O3:W2O5 = 67:32:1, в реакторный блок на смешение с циркулирующим в блоке газом. Реакторный блок состоит из реактора с обогревом, холодильника-конденсатора, сепараторов высокого и низкого давления, промежуточного сборника жидких продуктов и электромагнитного насоса для циркуляции газа. Процесс синтеза углеводородов ведут под давлением 80 атм и при температуре в слое катализатора 400oC. Для предотвращения накопления в реакторном блоке неконденсируемых продуктов из блока после сепаратора высокого давления постоянно отводят часть реакционного газа. Жидкие продукты (бензиновая фракция, вода, метанол), выводимый из реакторного блока газ и выделяемые при дросселировании газообразные углеводороды анализируют раздельно методом газовой хроматографии. Условия проведения и основные показатели опыта показаны в таблице 1.

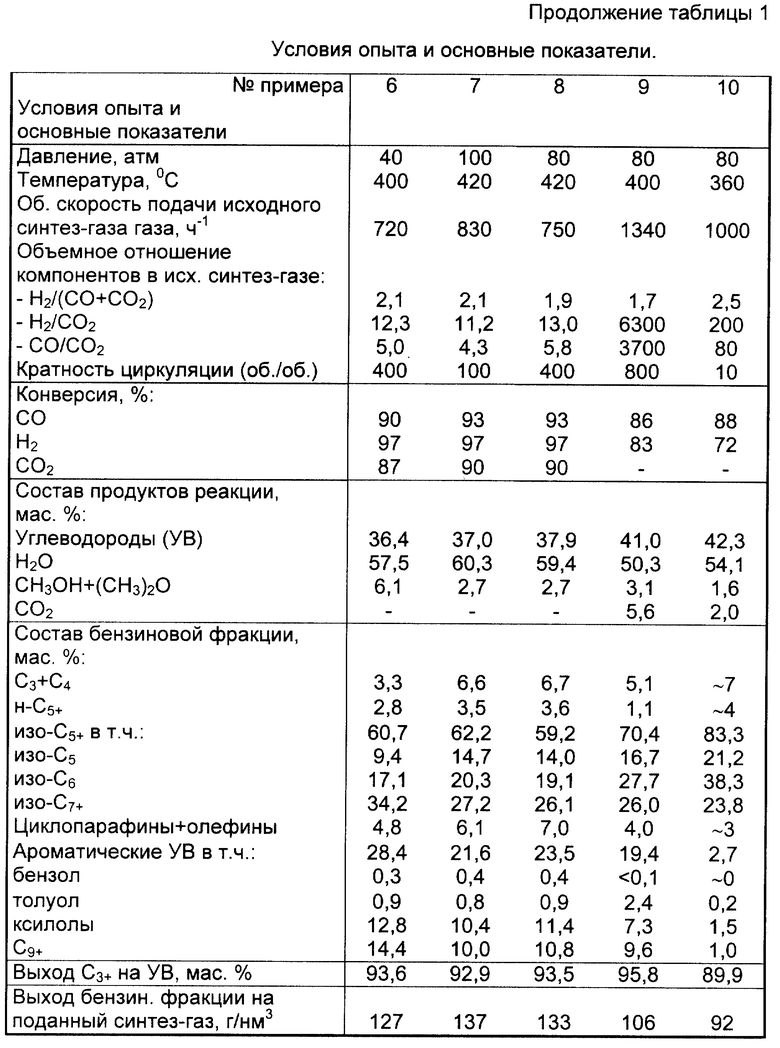

Примеры 3-9. Аналогичны примеру 2. Условия проведения и основные показатели опытов показаны в таблице 1.

Пример 10. Исходный синтез-газ состава (об.%): H2 - 68,1, CO - 26,7, CO2 - 0,4, CH4 - 1,8 и N2 - 3,0 подают с объемной скоростью 1000 ч-1 в расчете на загруженный катализатор, состоящий из цеолита ZSM-5 в H-форме (мольное отношение SiO2:Al2O3 = 70) и металлоксидного компонента, содержащего оксиды металлов в массовом соотношении ZnO:Cr2O3:W2O5 = 67:32:1, в реакторный блок на смешение с циркулирующим в блоке газом. Реакторный блок состоит из полочного адиабатического реактора с вводом потоков холодного газа между полками, холодильника-конденсатора, сепараторов высокого и низкого давления, промежуточного сборника жидких продуктов и газового компрессора для циркуляции газа. Процесс синтеза углеводородов ведут под давлением 80 атм и при средней температуре в слое катализатора 360oC. Для предотвращения накопления в реакторном блоке неконденсируемых продуктов и азота из блока после сепаратора высокого давления постоянно отводят часть реакционного газа. Жидкие продукты (бензиновая фракция, вода, метанол), выводимый из реакторного блока газ и выделяемые при дросселировании газообразные углеводороды анализируют раздельно методом газовой хроматографии. Условия проведения и основные показатели опыта показаны в таблице 1.

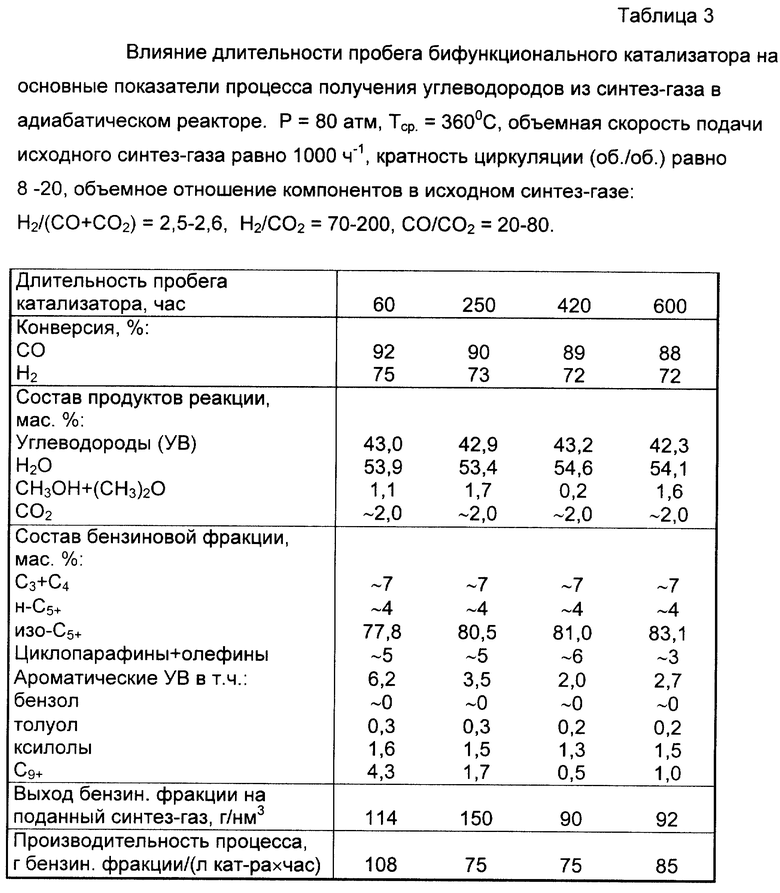

Как видно из представленных в таблицах 1-3 результатов, использование в качестве исходного сырья синтез-газа с объемными отношениями CO/CO2 > 4 и H2/CO2 > 11 и применение циркуляции газового потока после реактора с кратностью циркуляции 0,1-1000,0 в условиях настоящего изобретения позволяют получить бензиновые фракции с высоким содержанием изопарафиновых углеводородов и низком содержании бензола (не более 0,4 мас.%) при длительном межрегенерационном пробеге катализатора. Бензиновые фракции, полученные по предлагаемому способу, содержат изопентан и изогексаны в пределах 27-45 мол.% (в аналоге, например, изопентан и изогексаны в сумме составляют 40,5-64,4 мол. %), а также значительное количество тяжелых изопарафинов (изо-C7+), что приводит к снижению давления насыщенных паров бензина и в результате этого улучшаются эксплуатационные свойства бензина.

Изобретение относится к органической химии, а именно к нефтехимии и, в частности, к способу получения углеводородных бензиновых фракций каталитической конверсией синтез-газа. Синтез-газ, содержащий СО, Н2 и СО2 и имеющий объемное отношение Н2/(СО+СО2)=1-3 контактируют при 320-440oС, 40-100 атм с катализатором, содержащим цеолит типа ZSM-5 и металлоксидный компонент. В способе используют циркуляцию газового потока после реактора с объемным отношением количества циркулирующего газа к исходному синтез-газу 0,1-1000,0, а процесс проводят при объемной скорости подачи исходного синтеза-газа 200-5000 ч-1, объемных отношениях в исходном газе СО/СО2 > 4 и Н2/СО2 > 11. Технический результат - улучшение качества целевого продукта. 3 табл.

Способ получения углеводородных бензиновых фракций из синтез-газа, содержащего Н2, СО и СО2 и имеющего объемное отношение Н2/(СО+СО2) = 1-3, путем контактирования газа при 320-440oС, 40-100 атм. с катализатором, содержащим цеолит типа ZSM-5 и металлоксидный компонент, отличающийся тем, что используют циркуляцию газового потока после реактора с объемным отношением количества циркулирующего газа к исходному синтез-газу 0,1-1000,0, а процесс проводят при объемной скорости подачи исходного синтез-газа 200-5000 ч-1, объемных отношениях в исходном синтез-газе СО/СО2 > 4 и Н2/СО2 > 11.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ БЕНЗИНОВЫХ ФРАКЦИЙ | 1994 |

|

RU2089533C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ УГЛЕВОДОРОДОВ С - С | 1996 |

|

RU2100332C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ БЕНЗИНОВОЙ ФРАКЦИИ C - C | 1991 |

|

RU2104989C1 |

| РЕГУЛЯТОР УРОВНЯ | 1967 |

|

SU216972A1 |

| 0 |

|

SU313375A1 | |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ АДСОРБЦИОННОГОПРОЦЕССА | 0 |

|

SU358811A1 |

Авторы

Даты

2001-11-20—Публикация

2000-03-03—Подача