Изобретение относится к технологии монтажа механизированной крепи очистных комплексов и может быть использовано в угольной промышленности.

За аналог в обоих вариантах принят способ монтажа механизированной крепи очистных комплексов, включающий доставку секций на транспортных устройствах в зону действия транспортно-поворотного устройства и перемещение их в монтажной камере по временным направляющим (1).

Недостатком указанного способа является выполнение части операций по сборке секций крепи в монтажной камере, что приводит к повышению трудоемкости и снижению безопасности работ, т.к. сборка секций ведется в стесненных условиях монтажной камеры.

Наиболее близким по совокупности существенных признаков по обоим вариантам является способ монтажа механизированной крепи очистных комплексов, включающий доставку несобранных секций крепи на транспортных устройствах по рельсовому пути горных выработок в зону сборки (к нише), сборку секций при помощи лебедок и отводных блоков, перегрузку собранных секций с транспортных устройств в зону действия установленного на участке сопряжения монтажной камеры со штреком транспортно-поворотного устройства (крана) и перемещение этих секций в монтажной камере по временным направляющим, при этом секции наращивают последовательно в штреке, в сопряжении с монтажной камерой, в агрегатный блок, после присоединения очередной секции передвигают блок по временным направляющим на расстояние шага крепи и подключают гидравлическое и электрическое оборудование (2).

Недостатком известного способа является то, что его реализация требует значительных материальных и трудовых затрат, обусловленных необходимостью выполнения дополнительных работ, а именно предварительно на штреке в зоне действия транспортно-поворотного устройства (крана) и в зоне сборки секций крепи выполняют проходческие работы по сооружению двух ниш.

Причем сборка секций крепи на транспортных средствах с применением отводных (грузовых) блоков, подвешиваемых к верхнякам штрека, не всегда осуществима из-за возможных стесненных условий в штреке по высоте, а это дополнительно потребует расширение и перекрепление его в зоне сборки секций крепи.

Кроме того, непосредственно в процессе сборки требуется участие, кроме персонала, обеспечивающего этот процесс, еще и машиниста лебедки.

Другим недостатком известного способа является необходимость выполнения дополнительной рабочей операции, заключающейся в транспортировке собранной секции из зоны ее сборки на участок сопряжения штрека с монтажной камерой, что приводит к повышению трудоемкости монтажных работ в целом.

Причем согласно данному способу невозможно изменить транспортное положение секции крепи при ее перемещении в монтажной камере в случае, если она пройдена по пласту с изменяющимися углами наклона, а поэтому не исключена возможность их опрокидывания.

Для предупреждения последнего необходимо проведение предупредительных мероприятий с использованием дополнительных технических средств.

Кроме того, в процессе сборки секций применяют отводные (грузовые) блоки, которые подвешивают к верхнякам крепи штрека, а это, как подтверждается практикой ведения работ, может привести к снижению несущей способности крепи в целом и соответственно к возможности возникновения аварийной ситуации в штреке, что в целом снижает эффективность его использования.

Как следует из сущности данного способа, он предназначен только для монтажа секций крепи, конструктивно выполненных без сплошных оснований, и не применим для монтажа секций крепи, имеющих основания в виде сплошных плит, а это ограничивает область его применения.

В результате описанные обстоятельства снижают эффективность работ по монтажу секций механизированной крепи.

Известно также подъемное устройство для монтажа секций механизированной крепи, включающее основание с якорным механизмом, установленную на нем платформу, площадку, расположенную над платформой, гидродомкраты, одни концы которых шарнирно закреплены на платформе, а другие - шарнирно связаны с площадкой, и шарнирный многозвенник, верхние звенья которого шарнирно закреплены на площадке, а нижние закреплены на платформе посредством осей, установленных в горизонтальных пазах, выполненных в платформе, которая связана посредством вертикальной оси с основанием и дополнительно связана с последним посредством домкрата поворота, при этом связь второго конца гидродомкрата с площадкой выполнена в виде рычага, один конец которого прикреплен к площадке, а другой - к гидродомкрату, который посредством планки дополнительно шарнирно связан с платформой (3).

Недостатком известного устройства является ограниченность его функциональных возможностей, поскольку он обеспечивает только подъем секции на высоту подрывки почвы горной выработки с обеспечением ее разворота в направлении монтажной камеры и не решает вопросы перегрузки секций на это устройство, сборки их на нем и механизации процесса перемещения собранной секции в монтажной камере с последующим разворотом на месте ее установки.

Для выполнения описанных операций необходимо дополнительно использовать другое технологическое оборудование с определенными трудозатратами. Все это снижает эффективность применения данного устройства при выполнении работ по монтажу секций крепи.

Наиболее близкими по технической сущности к предлагаемому устройству является подъемное устройство для монтажа и демонтажа секций механизированной крепи, включающее основание, шарнирно соединенное с расположенной над основанием площадкой при помощи траверс и домкратов подъема, а также с домкратом передвижки, причем основание и площадка выполнены П-образной формы с вертикальными выступами, расположенными по концам верхней плоскости основания и на средней части нижней плоскости площадки и направленными навстречу друг другу, при этом нижние концы траверс закреплены на задних выступах основания и при помощи домкратов подъема связаны с передними выступами основания, а посредством дополнительных домкратов, закрепленных одними концами над горизонтальными осями соединений траверс к основаниям, с выступами площадки, при этом выступы площадки шарнирно соединены с верхними концами траверс (4).

Недостатком данного устройства является сравнительно не высокая эффективность монтажных работ вследствие необходимости применения больших материальных и трудовых затрат при выполнении громадного объема работ по монтажу секции крепи.

Обусловлено это тем, что конструктивное исполнение данного подъемного устройства требует применение более мощных (дорогостоящих) домкратов подъема и дополнительных домкратов, чтобы обеспечить подъемное усилие, превышающее в несколько раз тяжесть погружаемой на нее секции крепи, которая кратна отношению плеч траверс и верхней площадки, соответственно образованных относительно оси вращения траверсы, соединяющей ее с основанием, и верхней площадки - относительно оси вращения, соединяющей ее с другим концом траверсы. Поскольку усилие домкратов подъема приложено к короткому плечу траверсы, которое конструктивно может быть выполнено короче длинного плеча траверсы в несколько раз, и на которое приходится тяжесть секции крепи, а усилие дополнительных домкратов приложено к короткому плечу верхней площадки, удерживающей своим длинным плечом массу секции, то, следовательно, металлоемкость узлов и элементов конструкции будет увеличена также в несколько раз для обеспечения достаточных их прочностных свойств. Все это приводит к громоздкости конструкции данного устройства. Как известно из практики ведения монтажных работ, доставка одной секции крепи в собранном виде с поверхности шахты в монтажную камеру является проблематичной по причине ее крупногабаритности, особенно по длине и массе, а совмещение секции крепи с таким подъемным устройством для их погрузки на транспортную платформу на поверхности шахты приведет к еще большему увеличению транспортируемого габарита и его общей массы. Если изменить соотношение плеч траверс и верхней площадки в равной пропорции, то такая кинематическая связь конструкции также приведет к увеличению габарита данного подъемного устройства в еще больших размерах и соответственно к невыполнению поставленной разработчиками задачи - ведение монтажных работ в стесненных условиях.

Из практики ведения монтажных работ известно также, что определенные типы секций крепи доставляются с поверхности в шахту в разобранном на сборочные узлы (единицы) виде по причине их крупногабаритности, а данное подъемное устройство не обеспечивает сборку секции, т.е. функционально ограничено, также оно функционально не наделено свойствами самопогрузки и саморазгрузки, т. е. требует проведения тяжелой рабочей операции по погрузке ее совместно с секцией крепи на поверхности шахты на транспортную платформу и их совместной разгрузке с последней на сопряжении монтажной камеры со штреком для дальнейшего перемещения в монтажную камеру с помощью лебедки.

Кроме того, предложенная схема работы известного подъемного устройства заведомо закладывает увеличение трудо- и энергозатрат, связанных с ведением дополнительных работ по его транспортировке с поверхности шахты в монтажную камеру и обратно.

В результате описанные обстоятельства снижают эффективность работ по монтажу секций механизированной крепи.

Основная задача заявленной группы изобретений заключается в создании способа и погрузочно-разгрузочного устройства для его осуществления, которые позволили бы повысить эффективность работ по монтажу секций крепи в любых горнотехнических условиях подземных выработок.

Единым техническим результатом, достигаемым при осуществлении заявленной группы изобретений, является снижение материальных и трудовых затрат по монтажу секции крепи, расширение области применения, распространив их на механизированные крепи любого типа очистных комплексов, а также упрощение конструкции заявляемого устройства при обеспечении его универсальности по функциональным возможностям.

Для достижения поставленной задачи по первому варианту в способе монтажа механизированной крепи очистных комплексов, включающем доставку частично собранной секции крепи на транспортной платформе общешахтного назначения по рельсовому пути горных выработок в зону сборки, сборку ее и перемещение собранной секции крепи из зоны действия погрузочно-разгрузочного устройства на участке сопряжения монтажной камеры с прилегающей выработкой к месту ее установки в этой камере по временным направляющим, согласно изобретению, зону сборки совмещают с зоной действия погрузочно-разгрузочного устройства, имеющего размещенную на транспортном средстве площадку, на которую перетягивают секцию крепи с помощью погрузочно-разгрузочного устройства после доставки ее в зону сборки, причем сборку секции крепи осуществляют на указанной площадке, после чего транспортное средство с размещенными на нем погрузочно-разгрузочным устройством с секцией крепи перемещают по временным направляющим до места установки секции крепи в монтажной камере, поднимают площадку упомянутого устройства с размещенной на ней секцией крепи на высоту, необходимую для освобождения и перемещения транспортного средства на свободное место, после чего указанную площадку с секцией крепи опускают на временные направляющие, разгружают секцию крепи с этой площадки и устанавливают ее в рабочее положение в составе механизированной крепи, далее площадку поднимают и заводят под нее транспортное средство, на которое грузят погрузочно-разгрузочное устройство и возвращают их по временным направляющим в зону сборки секции крепи, на этом цикл монтажа секции крепи завершают.

Для достижения поставленной задачи по второму варианту в способе монтажа механизированной крепи очистных комплексов, включающем доставку частично собранной секции крепи на транспортной платформе общешахтного назначения по рельсовому пути горных выработок в зону сборки, сборку ее, перегрузку собранной секции и перемещение ее из зоны действия погрузочно-разгрузочного устройства на участок сопряжения монтажной камеры с прилегающей выработкой к месту установки в этой камере по временным направляющим, согласно изобретению, зону сборки совмещают с зоной действия погрузочно-разгрузочного устройства, имеющего площадку, на которую перетягивают секцию крепи с помощью погрузочно-разгрузочного устройства после доставки ее в зону сборки с последующим опусканием на этой площадке на рельсовый путь, причем сборку секции крепи осуществляют на указанной площадке, а перегрузку ее - путем перетягивания с площадки упомянутого устройства на транспортное средство, далее секцию крепи, перегруженную на транспортное средство, ориентируют в транспортное положение и перемещают в монтажную камеру по временным направляющим до места ее установки, после этого секцию крепи стягивают с транспортного средства и устанавливают ее в рабочее положение в составе механизированной крепи, а транспортное средство возвращают в зону сборки секции крепи, на этом цикл монтажа секции крепи завершают, для его повторения площадку погрузочно-разгрузочного устройства поднимают на высоту, достаточную для перетягивания очередной частично собранной секции крепи с транспортной платформы общешахтного назначения.

Для достижения поставленной задачи в погрузочно-разгрузочном устройстве для монтажа механизированной крепи очистных комплексов, включающем основание, площадку, расположенную над основанием, гидроцилиндры подъема и тяговое устройство, согласно изобретению, основание выполнено в виде отдельных опорных плит, гидроцилиндры подъема расположены вертикально, штоки которых соединены с опорными плитами и свободно проходят сквозь отверстия, выполненные в площадке и расположенные попарно симметрично относительно ее продольной оси с возможностью образования пространства между гидроцилиндрами подъема для размещения на площадке секции крепи, причем площадка, в свою очередь, кинематически связана с корпусами гидроцилиндров подъема посредством кронштейнов, которые жестко закреплены на этих корпусах, при этом тяговое устройство выполнено из двух гидродомкратов, размещенных по краям площадки и симметрично относительно ее продольной оси, системы блоков, одни из которых укреплены на концах штоков гидродомкратов, а другие - прикреплены к площадке посредством быстросъемных кронштейнов, и двух отрезков гибких элементов, каждый из которых огибает упомянутые блоки, причем один конец каждого отрезка гибкого элемента закреплен на площадке, а другой конец - свободный.

В противоположность известному уровню техники заявляемая группа изобретений отличается технологической простотой, обеспечивает снижение материальных и трудовых затрат на выполнение работ по монтажу секции крепи в любых горнотехнических условиях подземной выработки, расширение области применения, распространив их на механизированные крепи любого типа очистных комплексов, а также упрощение конструкции заявляемого устройства при обеспечении его универсальности.

Данный технический результат достигается совокупностью вышеперечисленных существенных признаков заявляемой группы изобретений, доказательство которого приводим ниже.

По первому варианту заявляемого способа, поскольку зону сборки совмещают с зоной действия погрузочно-разгрузочного устройства на участке сопряжения монтажной камеры с прилегающей выработкой, исключается дополнительная рабочая операция по перемещению секции крепи с места сборки непосредственно к участку сопряжения по сравнению с прототипом (2).

Процесс разгрузки несобранной секции с транспортной платформы, осуществляемый путем ее перетягивания на площадку погрузочно-разгрузочного устройства, установленного, в свою очередь, на транспортном средстве, не требует увеличения сечения участка сопряжения при выполнении погрузочно-разгрузочных операций с секцией крепи, не требует больших энергетических затрат в сравнении, если бы пришлось перегружать собранную секцию на участок сопряжения, как это предусмотрено прототипом (2).

Собственно процесс сборки осуществляется с использованием элементов погрузочно-разгрузочного устройства, что упрощает технологию его выполнения при одновременном повышении безопасности работ в зоне сборки секций крепи, и не требует применения дополнительного технологического оборудования, например, лебедок.

Доставка секций крепи, причем любого типа, совместно с погрузочно-разгрузочным устройством на транспортной площадке в монтажную камеру по временным направляющим позволяет установить их непосредственно на рабочее место, при этом последовательно демонтируя концевые участки временных направляющих. В то же время в соответствии с прототипом (2) весь рабочий ряд секций находится на временных направляющих до тех пор, пока каждая секция не займет свое рабочее положение, что позволяет демонтировать временные направляющие только при монтаже секций, основания которых выполнены в виде отдельных опорных пят.

Стягивание секции с площадки погрузочно-разгрузочного устройства в монтажной камере и установка ее в рабочее положение в составе механизированной крепи с применением данного устройства позволяют исключить применение лебедок для выполнения этих операций.

При возвращении погрузочно-разгрузочного устройства из монтажной камеры в исходное положение производится вывоз демонтируемых временных направляющих на этом устройстве для повторного их использования.

Второй вариант заявляемого способа отличается от первого тем, что сборку секций осуществляют на площадке погрузочно-разгрузочного устройства, которое стационарно установлено на сопряжении монтажной камеры с прилегающей выработкой, а доставку собранной секции в монтажную камеру осуществляют на транспортном средстве.

При этом стягивание этих секций с транспортного средства и установка их в рабочее положение в монтажной камере осуществляются известным способом, например, с помощью тяговой лебедки и отводных блоков.

Из изложенного следует, что второй вариант позволяет полностью осуществить технологический процесс монтажа секций крепи.

Отличием первого варианта от второго является расширение зоны действия погрузочно-разгрузочного устройства для того, чтобы доставить секции в монтажную камеру на этом устройстве и установить их в рабочее положение в этой камере. Это позволяет исключить применение технологического оборудования (лебедок) и соответственно трудозатраты на его обслуживание, заключающееся в необходимости произвести разгрузку секций с транспортного средства в монтажной камере и установку их в рабочее положение (рабочий ряд).

При втором варианте заявляемого способа одновременно с выполнением процесса транспортировки секций в монтажной камере, разгрузки в ней и установки на рабочее место может осуществляться процесс сборки секции на участке сопряжения. Это позволяет сократить срок монтажа механизированного комплекса в целом.

Погрузочно-разгрузочное устройство в заявляемой группе изобретений позволяет достигнуть технический результат - повысить эффективность работы по монтажу секций крепи.

Достигается данный результат благодаря тому, что основание выполнено в виде отдельных опорных плит, что обеспечивает установку их по сторонам рельсового пути, размещение между ними транспортного средства для осуществления самопогрузки погрузочно-разгрузочного устройства на нее и саморазгрузки с нее без применения специального технологического оборудования (лебедок, грузовых блоков) в отличие от прототипа (4).

Расположение гидроцилиндров подъема в вертикальной плоскости с разнесением их по периметру площадки этого устройства позволяет образовать пространство для размещения секции крепи на этой площадке и производить сборку секции.

Свободное прохождение штоков гидроцилиндров в отверстиях, выполненных в площадке, и соединение последней с кронштейнами, жестко связанными с корпусами гидроцилиндров подъема, позволяет производить опускание секции крепи от уровня ее погрузки на транспортной платформе до уровня головок рельс с последующим стягиванием ее на почву, либо на настил, либо на относительно невысокое транспортное средство.

Когда площадка не связана с кронштейнами, последняя позволяет осуществлять сборку секции крепи за счет возможности взаимодействия другим концом каждого гидроцилиндра с перекрытием секции крепи при ее монтаже.

Обеспечением возможности соединения или разъединения кронштейнов с площадкой достигается функциональная универсальность - выполнение вышеупомянутых рабочих операций.

Выполнение тягового устройства из гидродомкратов, системы блоков и гибких элементов, расположенных на площадке погрузочно-разгрузочного устройства, позволяет упростить механизацию трудоемких процессов по сборке и монтажу секции крепи.

Заявляемая конструкция погрузочно-разгрузочного устройства компактна, проста в конструктивном исполнении, соответственно менее металлоемка по сравнению с прототипом (4), обладает повышенной универсальностью по функциональным возможностям и может быть использована для монтажа секций крепи в стесненных горнотехнических условиях выработки (по ее сечению). Все это позволяет повысить эффективность использования данного устройства при ведении работ по монтажу секций крепи.

В настоящей заявке на выдачу патента соблюдено требование единства изобретения, поскольку способы и устройство предназначены для сборки секций крепи, их доставки к месту установки и установки в рабочее положение. Заявляемые изобретения решают одну и ту же задачу - повысить эффективность работ при монтаже секции крепи за счет достижения одного и того же технического результата при осуществлении изобретений - снижение материальных и трудовых затрат по монтажу секций крепи, расширение области применения, распространив их на механизированные крепи любого типа очистных комплексов.

Таким образом, существенные признаки каждого из заявляемых изобретений в группе находятся в причинно-следственной связи с достигаемым техническим результатом и из анализа уровня техники в данной области не очевидны явным образом для специалиста. Следовательно, каждое из заявляемых изобретений соответствует условию патентоспособности "изобретательский уровень".

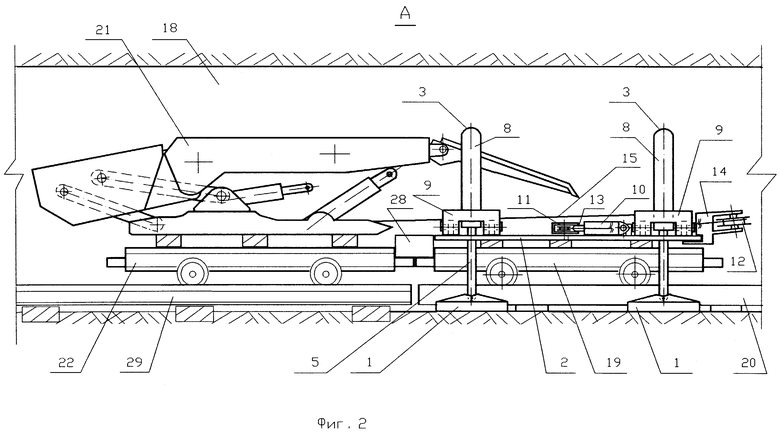

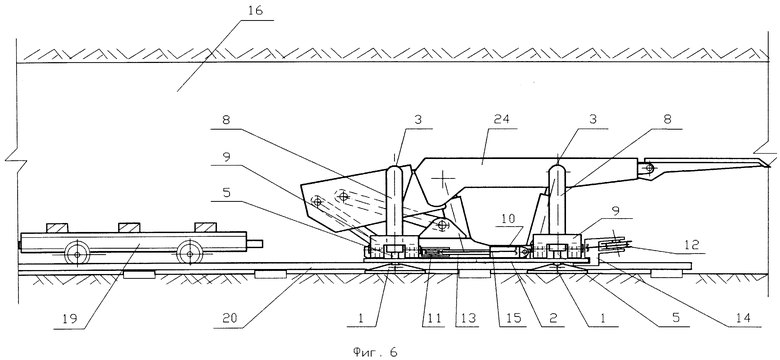

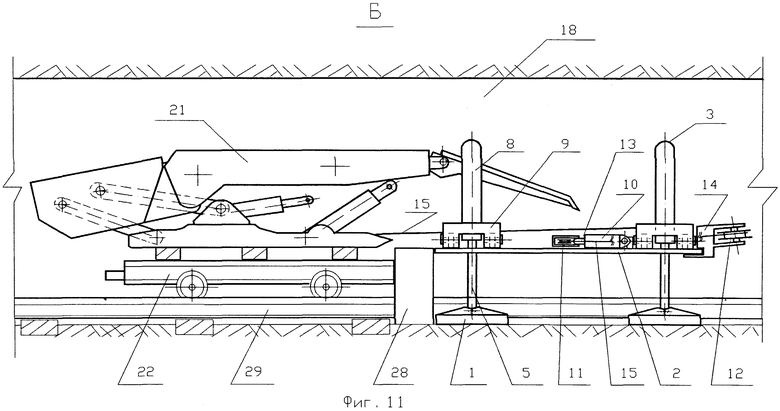

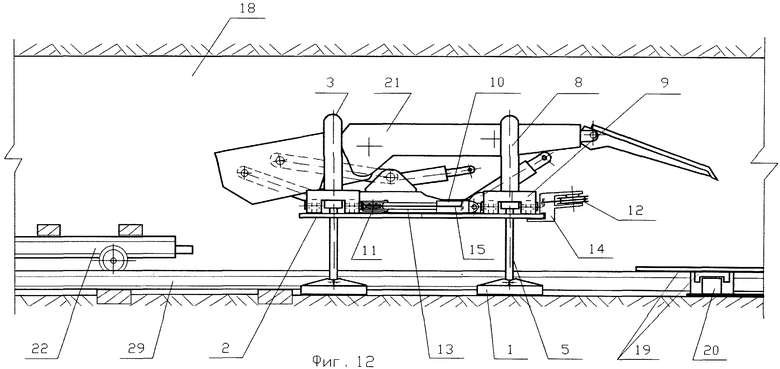

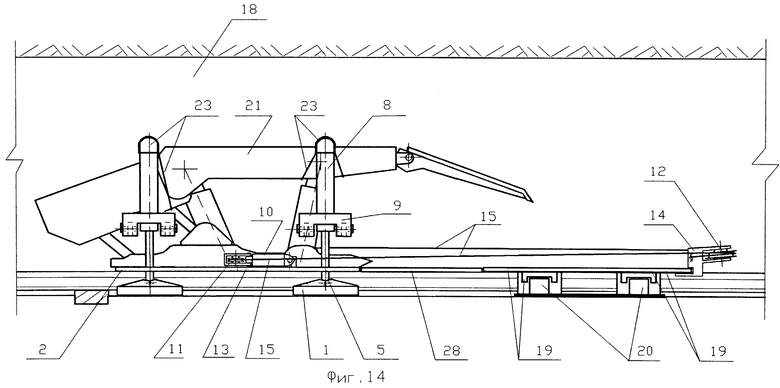

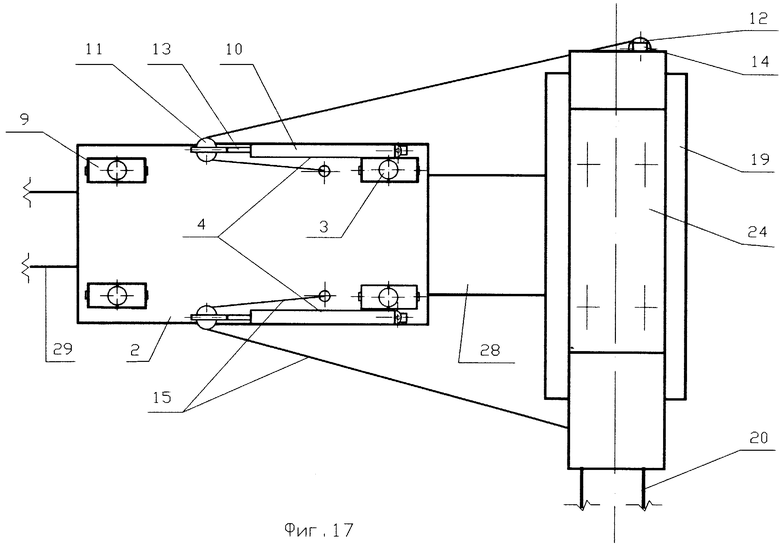

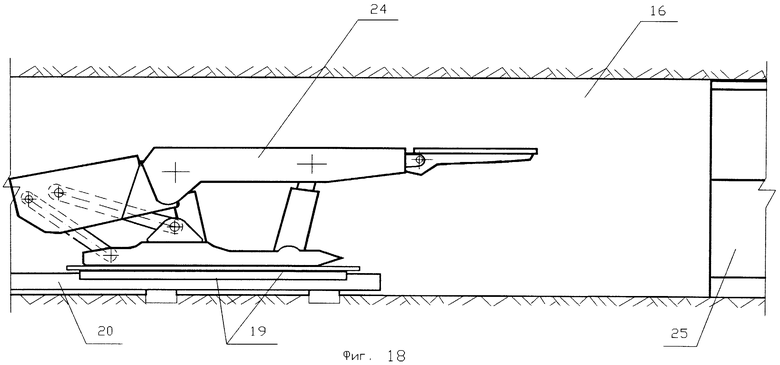

На фиг. 1-9 представлена технологическая схема монтажа секции крепи, первый вариант, а именно: на фиг.1 показано расположение оборудования в монтажной камере и прилегающей к ней выработке, вид в плане; на фиг.2 - вид А фиг.1, частично собранная секция крепи, доставленная на транспортной платформе для сборки в зону действия погрузочно-разгрузочного устройства, расположенного на транспортном средстве; на фиг.3 - частично собранная секция крепи, перетянутая на погрузочно-разгрузочное устройство; на фиг.4 - то же, что на фиг.3, собранная секция крепи; на фиг.5 - секция крепи в транспортном положении; на фиг.6 - секция крепи, разгруженная с транспортного средства в монтажной камере; на фиг. 7 - секция крепи, подготовленная к стягиванию с погрузочно-разгрузочного устройства на почву монтажной камеры; на фиг.8 - погрузочно-разгрузочное устройство, подготовленное для заведения под него транспортного средства; на фиг.9 - погрузочно-разгрузочное устройство находится на транспортном средстве в монтажной камере; на фиг.10-18 представлена технологическая схема монтажа секции крепи, второй вариант, а именно: на фиг.10 показано расположение оборудования в монтажной камере и прилегающей к ней выработке, вид в плане; на фиг.11 - вид Б фиг.10, несобранная секция крепи, доставленная на транспортной платформе для сборки в зону действия погрузочно-разгрузочного устройства; на фиг. 12 - частично собранная секция крепи, перетянутая на погрузочно-разгрузочное устройство, опирающееся на почву выработки; на фиг.13 - то же, что на фиг.12, частично собранная секция крепи опущена до уровня головки рельс; на фиг.14 - то же, что на фиг.13, собранная секция крепи, подготовленная к перетягиванию на транспортное средство; на фиг.15 - секция крепи, перегруженная на транспортное средство; на фиг. 16 - схема строповки секции крепи для установки в транспортное положение, вид сверху; на фиг.17 - секция крепи установлена в транспортное положение, вид сверху; на фиг.18 - секция крепи на транспортном средстве, доставленная к месту ее установки в рабочий ряд; на фиг.19 - погрузочно-разгрузочное устройство, вид сбоку; на фиг.20 - погрузочно-разгрузочное устройство, вид сверху; на фиг.21 - разрез по В-В фиг.19.

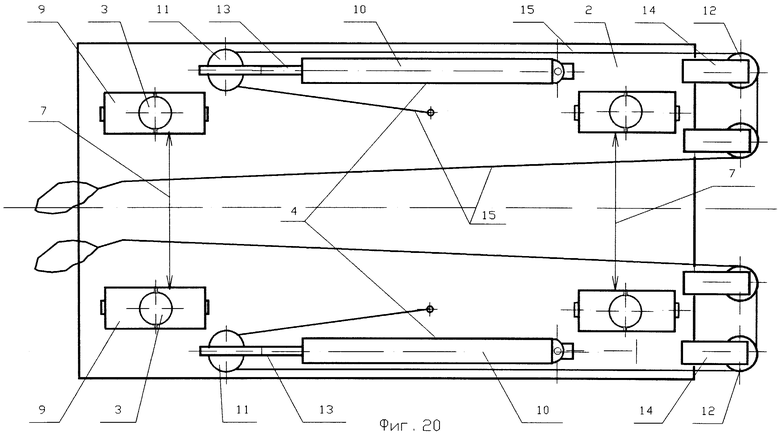

Погрузочно-разгрузочное устройство для монтажа механизированной крепи очистных комплексов включает основание, выполненное в виде опорных плит 1, площадку 2, расположенную над опорными плитами 1, гидроцилиндры подъема 3 и тяговое устройство 4.

Гидроцилиндры подъема 3 расположены вертикально, штоки 5 которых соединены с опорными плитами 1. В свою очередь, штоки 5 свободно проходят сквозь отверстия 6, которые выполнены в площадке 2 и расположены попарно симметрично относительно ее продольной оси с возможностью образования пространства 7 между гидроцилиндрами подъема 3 для размещения на площадке 2 секции крепи. Причем площадка 2 кинематически связана с корпусами 8 гидроцилиндров подъема 3 посредством кронштейнов 9, жестко закрепленных на этих корпусах и соединенных с площадкой 2 посредством быстроразъемных соединений, например, выполненных из проушин и осей.

Тяговое устройство 4 выполнено из двух гидроцилиндров 10, расположенных по краям площадки 2 и симметрично относительно ее продольной оси, системы блоков 11 и 12, из которых блоки 11 укреплены на концах штоков 13 гидродомкратов 10, а блоки 12 прикреплены к площадке 2 посредством съемных кронштейнов 14, и двух отрезков гибких элементов 15, каждый из которых огибает блоки 11 и 12, причем один конец каждого отрезка гибкого элемента 15 закреплен на площадке 2, а другой конец - свободный (фиг.19, 20, 21).

Управление гидроцилиндрами подъема 3 и гидродомкратами 10 тягового устройства 4 осуществляется с пульта управления (на чертеже не показан).

Дополнительно на чертежах приведены следующие обозначения: 16 - монтажная камера, 17 - прилегающая выработка к монтажной камере 16, 18 - участок сопряжения монтажной камеры 16 с прилегающей выработкой 17, являющийся одновременно зоной сборки и зоной действия погрузочно-разгрузочного устройства, 19 - транспортное средство, 20 - временные направляющие в монтажной камере 16, 21 - частично собранная секция крепи, 22 - транспортная платформа общешахтного назначения, 23 - насадки с дополнительными приспособлениями для строповки перекрытия секции, 24 - собранная секция крепи, 25 - рабочий ряд ранее смонтированных секций крепи в монтажной камере 16 (рабочее положение секций в составе механизированной крепи), 26 - стропы в виде канатов, 27 - отводной блок, 28 - проставка между транспортной платформой 22 и площадкой 2 погрузочно-разгрузочного устройства, либо между площадкой 2 и транспортным средством 19, 29 - рельсы, 30 - стойки крепления монтажной камеры 16.

Реализация заявляемого способа по первому варианту рассмотрена на примере выполнения операций по монтажу секции крепи от места ее доставки в прилегающую к монтажной камере выработку до места установки в этой камере (фиг. 1-9).

В исходном положении погрузочно-разгрузочное устройство находится в зоне его действия на участке сопряжения 18 монтажной камеры 16 с прилегающей выработкой 17 и расположено на транспортном средстве 19, установленном на участке сопряжения 18 на временных направляющих 20 с возможностью перемещения по ним вдоль монтажной камеры 16; частично собранная секция крепи 21 доставлена на транспортной платформе 22 по рельсовому пути горных выработок в зону действия погрузочно-разгрузочного устройства; площадка 2 этого устройства находится на высоте, необходимой для перетягивания частично собранной секции крепи 21 с транспортной платформы 22, причем последняя придвинута к транспортному средству 19, между которыми размещена проставка 28; штоки 13 гидродомкратов 10 тягового устройства 4 сокращены, свободные концы гибких элементов 15 соответственно удлинены (фиг.1, 2).

При выполнении операций по монтажу секции механизированной крепи предусматривается следующая последовательность действий после доставки частично собранной секции 21 в зону сборки.

Свободный конец каждого гибкого элемента 15 присоединяют к частично собранной секции 21 (фиг.2), включают гидродомкраты 10 на выдвижение их штоков 13, которые, воздействуя на блоки 11, тянут свободные концы гибких элементов 15 в сторону блоков 12, тем самым осуществляя перетягивание частично собранной секции 21 с транспортной платформы 22 на площадку 2 погрузочно-разгрузочного устройства (фиг.3).

Для сборки секции крепи 21 на площадке 2 погрузочно-разгрузочного устройства кронштейны 9 отсоединяют от площадки 2, на гидроцилиндры подъема 3 навешивают насадки с дополнительными приспособлениями 23 для строповки перекрытия собираемой секции и включают их на выдвижение штоков 5, при этом осуществляется раздвижка гидроцилиндров подъема 3 вверх и соответственно подъем перекрытия секции крепи 21, а отсоединенная площадка 2 от кронштейнов 9 находится на транспортном средстве 19 (фиг.4).

По мере подъема перекрытия секции крепи 21 монтируют гидростойки и другие узлы с использованием тягового устройства 4.

После сборки секции 21 снимают насадки с дополнительными приспособлениями 23 и включают гидроцилиндры подъема 3 на сокращение штоков 5 до контакта их кронштейнов 9 с площадкой 2, а затем, продолжая сокращение штоков 5, поднимают опорные плиты 1 выше уровня временных направляющих 20. После этого кронштейн 9 присоединяют к площадке 2 и транспортное средство 19 с размещенными на нем собранной секцией 24 и погрузочно-разгрузочным устройством перемещают по временным направляющим 20 в монтажную камеру 16 до места установки этой секции (фиг.5).

Далее осуществляют операции по разгрузке секций крепи 24 с площадки 2 погрузочно-разгрузочного устройства. Для чего включают гидроцилиндры подъема 3 на выдвижение их штоков 5 до контакта опорных плит 1 с почвой монтажной камеры 16. Затем, продолжая выдвижение штоков 5, гидроцилиндры подъема 3 раздвигаются вверх, увлекая за собой посредством их кронштейнов 9 площадку 2 и приподнимая ее таким образом на высоту, достаточную, чтобы вытянуть из-под нее транспортное средство 19. После этого включением гидроцилиндров подъема 3 на сокращение штоков 5 опускают площадку 2 совместно с секцией 24 до уровня поверхности временных направляющих 20 (фиг.6).

Далее осуществляют разгрузку секции крепи 24 с площадки 2 погрузочно-разгрузочного устройства. Для чего сокращением штоков 13 гидродомкратов 10 удлиняют свободные концы гибких элементов 15, а затем присоединяют их к стропам 26 (например, к канату), которые через отводные блоки 27, размещенные в монтажной камере 16, например, на крайней, ранее смонтированной секции, соединяют с секцией крепи 24, например с передней ее частью (фиг.7). После включения гидродомкратов 10 на выдвижение их штоков 13 происходит укорачивание свободных концов гибких элементов 15 и соответственно стягивание секции крепи 24 на почву монтажной камеры 16 (положение I, фиг.1).

Для осуществления разворота секции крепи 24 к месту ее установки вновь удлиняют свободные концы гибких элементов 15 сокращением штоков 13 гидродомкратов 10, а стропы 26, пропущенные через отводные блоки 27, укорачивают на длину l, равную ходу перемещения секции крепи 24 с погрузочно-разгрузочного устройства на почву монтажной камеры 16, и, включив гидродомкраты 10 на выдвижение их штоков 13, осуществляют разворот секции крепи 24 (положение II, фиг. 1) и установку ее в рабочий ряд 25 (положение III, фиг, 1). При этом места закрепления блоков 27 на крайней, ранее смонтированной секции крепи изменяют в зависимости от требуемого направления перемещения секции крепи 24 при ее развороте.

В дальнейшем, включив гидроцилиндры подъема 3 на выдвижение их штоков 5, поднимают площадку 2 погрузочно-разгрузочного устройства на высоту, достаточную для заведения под нее транспортного средства 19 (фиг.8). Затем включением гидроцилиндров подъема 3 на сокращение штоков 5, площадку 2 опускают на транспортное средство 19 и, продолжая сокращение штоков 5, поднимают опорные плиты 1 выше уровня временных направляющих 20 (фиг.9). После этого транспортное средство 19 с погруженным на него погрузочно-разгрузочным устройством перемещают по временным направляющим 20 на участок сопряжения 18 в исходное положение (фиг.2). На этом цикл монтажа секции крепи 24 завершен, а площадка 2 погрузочно-разгрузочного устройства готова для перетягивания на нее очередной, частично собранной секции крепи 21.

Отличительной особенностью второго варианта по сравнению с первым вариантом является то, что погрузочно-разгрузочное устройство установлено стационарно в зоне его действия на участке сопряжения 18 монтажной камеры 16 с прилегающей к ней выработкой 17, а собранную секцию крепи 24 перемещают в монтажную камеру 16 на транспортном средстве 19, которое в исходном положении находится за погрузочно-разгрузочным устройством (фиг.10).

Порядок выполнения действий по перетягиванию частично собранной секции 21 на площадку 2 погрузочно-разгрузочного устройства (фиг.11, 12) аналогичен порядку выполнения этих действий по первому варианту.

Предварительно перед сборкой секции крепи 21 опускают площадку 2 указанного устройства до уровня головки рельс 29 за счет сокращения штоков 5 гидроцилиндров подъема 3 (фиг.13).

Процесс сборки секции крепи 21 аналогичен процессу сборки секции крепи 21 по первому варианту (фиг.14).

Перед перегрузкой собранной секции 24 на транспортное средство 19 блоки 12, закрепленные на площадке 2 посредством быстросъемных кронштейнов 14, переносят на транспортное средство 19 и укрепляют на его боковых краях, противоположных расположению погрузочно-разгрузочного устройства, а между площадкой 2 и транспортным средством 19 устанавливают проставку 28 для обеспечения устойчивости системы погрузочно-разгрузочное устройство - транспортное средство 19.

При сокращении штоков 13 гидродомкратов 10 удлиняют свободные концы гибких элементов 15, обводят их через перенесенные блоки 12 и соединяют с собранной секцией крепи 24 (фиг.14). После этого включают гидродомкраты 10 на выдвижение их штоков 13, при котором происходит укорачивание свободных концов гибких элементов 15 и соответственно стягивание секции крепи 24 с площадки 2 погрузочно-разгрузочного устройства на транспортное средство 19 (фиг.15).

Далее блоки 12 совместно с кронштейнами 14 размещают на торцевых частях транспортного средства 19. Затем сокращением штоков 13 гидродомкратов 10 удлиняют свободные концы гибких элементов 15, которые, обогнув блоки 12, одним концом стропуют с передней частью секции крепи 24, а другим - с ее задней частью. Выдвижением штоков 13 гидродомкратов 10 происходит укорачивание свободных концов гибких элементов 15 и за счет этого перемещение их в сторону блоков 12 в противоположных направлениях, отмеченных на фиг.16 стрелками Г и Д. В результате секция крепи 24 за счет противоположного направления перемещения свободных концов гибких элементов 15 ориентируется в транспортное положение на участке сопряжения, т.е. вдоль продольной оси монтажной камеры 16 (фиг.16, 17). Описанный процесс ориентирования секции крепи 24 в транспортное положение применяют в случае, если в монтажной камере 16 дополнительно установлены стойки 30. В случае, если монтажная камера не закреплена стойками 30, то отпадает необходимость в ориентировании секции крепи 24 вдоль продольной оси монтажной камеры 16, тогда доставляют ее на транспортном средстве 19 по временным направляющим 20 поперек монтажной камеры 16.

В рассматриваемом же случае, после ориентирования секции крепи 24 на транспортном средстве 19 вдоль продольной оси монтажной камеры 16 перемещают ее в монтажную камеру 16 к месту установки (фиг.18). После этого секцию крепи 24 стягивают с транспортного средства и устанавливают в рабочий ряд 25 с применением тяговых лебедок и отводных блоков (на чертеже условно не показаны), а транспортное средство 19 возвращают на участок сопряжения 18 для загрузки на него следующей собранной секции крепи 24.

На этом цикл монтажа секции крепи 24 по второму варианту завершают, а для его повторения площадку 2 погрузочно-разгрузочного устройства поднимают на высоту, достаточную для перетягивания на нее очередной частично собранной секции крепи 21, доставленной на транспортной платформе 22.

Погрузочно-разгрузочное устройство для монтажа механизированной крепи работает по вышеописанному способу, изложенному в двух вариантах, его конструкция показана на фиг. 19, 20, 21, а работа поясняется чертежами на фиг. 3-9 и 12-18, где схематически показано устройство в положении сборки секции крепи, ее перегрузки и этапы перемещения его от участка сопряжения 18 в монтажную камеру 16.

Таким образом, благодаря простоты технологических процессов, связанных со сборкой и монтажом секций крепи, сокращению материальных затрат за счет уменьшения количества технологического оборудования, используемого при выполнении этих процессов, простоты конструкции устройства, реализующего заявляемый способ, и его универсальности достигается повышение эффективности работ по монтажу секций механизированной крепи очистных комплексов, т.е. обеспечивается решение поставленной задачи.

Источники информации, принятые во внимание при составлении описания изобретения

1. Хорин В. И. Гидрофицированная крепь очистных выработок, М.: Недра, 1973, с. 256.

2. Авторское свидетельство СССР 703665, кл. Е 21 D 23/00, 1974.

3. Авторское свидетельство СССР 1265357, кл. Е 21 D 13/04, 23/00, 1985.

4. Авторское свидетельство СССР 1793059, кл. Е 21 D 13/04, 23/00, 1990.6

| название | год | авторы | номер документа |

|---|---|---|---|

| ОЧИСТНОЙ МЕХАНИЗИРОВАННЫЙ КОМПЛЕКС | 2001 |

|

RU2185514C1 |

| Фронтальный очистной агрегат | 2002 |

|

RU2224111C1 |

| ПОДЪЕМНОЕ УСТРОЙСТВО ДЛЯ МОНТАЖА-ДЕМОНТАЖА СЕКЦИЙ МЕХАНИЗИРОВАННОЙ КРЕПИ | 1994 |

|

RU2064586C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ПЕРЕКРЫТИЯ С ГИДРОСТОЙКОЙ | 1999 |

|

RU2165024C2 |

| УНИФИЦИРОВАННАЯ КРЕПЬ СОПРЯЖЕНИЯ | 1993 |

|

RU2061870C1 |

| ТЕЛЕСКОПИЧЕСКАЯ ГОЛОВКА СКРЕБКОВОГО КОНВЕЙЕРА | 1997 |

|

RU2121458C1 |

| МЕХАНИЗИРОВАННАЯ КРЕПЬ СОПРЯЖЕНИЯ ЛАВЫ СО ШТРЕКОМ | 1997 |

|

RU2134788C1 |

| ЛИНЕЙНАЯ СЕКЦИЯ СКРЕБКОВОГО КОНВЕЙЕРА МЕХАНИЗИРОВАННОГО КОМПЛЕКСА | 1998 |

|

RU2151092C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ГРУЗА (ВАРИАНТЫ) | 2001 |

|

RU2195424C2 |

| Станок для монтажа секций механизированной крепи и конвейера | 1990 |

|

SU1774998A3 |

Изобретение относится к технологии монтажа механизированной крепи очистных комплексов и может быть использовано в угольной промышленности. Задача изобретения - повысить эффективность работ по монтажу секций механизированной крепи очистных комплексов. По первому варианту способ монтажа механизированной крепи включает доставку частично собранной секции крепи на транспортной платформе в зону сборки, которая совмещена с зоной действия погрузочно-разгрузочного устройства с последующим перетягиванием ее на площадку упомянутого устройства, размещенного на транспортном средстве на временных направляющих. Затем осуществляют сборку секции крепи, транспортное средство с размещенными на нем секцией крепи и погрузочно-разгрузочным устройством перемещают по временным направляющим до места установки секции крепи, вытягивают транспортное средство из-под площадки, опускают последнюю с секцией крепи до уровня поверхности временных направляющих, секцию крепи стягивают на почву монтажной камеры и устанавливают в рабочий ряд, а транспортное средство с погруженным на него погрузочно-разгрузочным устройством возвращают на участок сопряжения в зону сборки. При втором варианте погрузочно-разгрузочное устройство установлено стационарно в зоне сборки, т.е. на участке сопряжения, в которой собранную секцию крепи на площадке перегружают путем стягивания ее с этой площадки на транспортное средство, ориентируют в транспортное положение и перемещают в монтажную камеру до места ее установки. Далее секцию крепи стягивают с транспортного средства и устанавливают в рабочий ряд с применением тяговых лебедок и отводных блоков, а транспортное средство возвращают на участок сопряжения. Погрузочно-разгрузочное устройство, реализующее данный способ, включает основание в виде опорных плит, площадку, расположенную над ними, гидроцилиндры подъема и тяговое устройство. Гидроцилиндры подъема расположены вертикально на опорных плитах. Штоки гидроцилиндров подъема свободно проходят сквозь отверстия площадки, расположенные попарно симметрично относительно ее продольной оси. Площадка связана с корпусами гидроцилиндров подъема посредством кронштейнов, жестко закрепленных на корпусах. Тяговое устройство выполнено из двух гидродомкратов, системы блоков и двух отрезков гибких элементов. 3 с.п. ф-лы, 21 ил.

| Способ монтажа механизированной крепи очистных комплексов | 1974 |

|

SU703665A1 |

| Способ механизированного монтажа крепи на крутых пластах | 1987 |

|

SU1553698A1 |

| Способ монтажа механизированной цепи очистного комплекса | 1990 |

|

SU1767192A1 |

| СПОСОБ МОНТАЖА МЕХАНИЗИРОВАННОЙ КРЕПИ ОЧИСТНОГО КОМПЛЕКСА | 1995 |

|

RU2078937C1 |

| Подъемное устройство для монтажа и демонтажа секций механизированной крепи | 1990 |

|

SU1793059A1 |

| Подъемное устройство для монтажных работ | 1985 |

|

SU1265357A1 |

| Тележка для транспортировки и монтажа секций крепи | 1990 |

|

SU1798516A1 |

Авторы

Даты

2002-07-27—Публикация

2001-03-23—Подача