(54) УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ДИСПЕРСНОГО МАТЕРИАЛА

1

Изобретение относится к технике тепловой обработки материала и может быть использовано в металлургии, строительстве и других отраслях техники.

Известняк, в частности для агломерационного производства, перед обжигом подвергается дроблению до максимальной величины 3 мм. Используемые в настоящее время печи и установки для обжига дисперсных материалов имеют ряд недостатков.

Известна установка для обжига известняка, содержаш,ая вертикальную печь, к нижней части которой подведены каналы от газовых топок, устройство, подающее мелкую фракцию, и ответвляющую шахту для подвода воздуха. Загрузочное устройство для подачи крупной фракции обжигаемого материала расположено над печью и соединено с верхней частью последней каналом, а место подвода газа расположено ниже места подвода мелкой фракции обжигаемого материала 1.

Недостатком этого устройства является неравномерность обработки крупной и мелкой фракций материала, так как мелкая фракция попадает сразу с поток газа с наиболее высокой температурой и движется

с ним в прямотоке, что создает реальные условия для пережога мелкой фракции.

Наиболее близкой по технической сущности к предлагаемой является установка для термообработки дисперсного материала,

содержащая печь, разделенную диафрагмой на верхнюю и нижнюю камеры, в каждой из которых установлены горелочные устройства, один из циклонов выполнен двухступенчатым и соединен с верхней камерой

10 печи патрубками для мелкой и крупной фракций, а другой (циклон-осадитель) соединен с нижней камерой печи тангенциальным газоходом. На газоходе, выходящем из двухступенчатого циклона, установлена гравитационная ловушка, соединенная с горелоч15ными устройствами верхней и нижней камер печи. Эта установка предусматривает обжиг мелких фракций и предварительный нагрев крупных фракций в верхней циклонной камере и последующую дообработку крупной

20 фракции в нижней конической камере 2. Однако удельный расход тепла на верхнюю циклонную камеру практически в два раза больще, чем на нижнюю, в связи с необходимостью подогрева крупной фракции материала. В связи с вводом в верхнююциклонную камеру одновременно мелкой и крупной фракций производительность установки по готовому продукту фактически снижается в два раза, так как для осуществления циклонного процесса весовая концентрация материала не должна превышать определенного максимума.

Кроме того, недостатком является низкое теплоиспользование высокотемпературных дымовых газов, выходящих из печи. Причем циклон-осадитель, соединенный непосредственно с нижней камерой, должен обладать высокими жаростойкими свойствами.

Цель изобретения - снижение удельного расхода тепла на единицу продукции.

Указанйая цель достигается тем, что установка для термообработки дисперсного материала, содержащая соединенные между собой газоходами и патрубками двухступенчатый циклон и циклон-осадитель, вертикальную печь, разделенную на верхнюю и нижнюю камеры, причем в нижней камере установлено горелочное устройство, а верхняя камера соединена патрубком для крупной фракции с двухступенчатым циклоном, загрузочное и разгрузочное устройства, снабжена установленным между верхней и нижней камерами циклоном с горелочным „устройством, который соединен патрубком для мелкой фракции с двухступенчатым циклоном, а циклон-осадитель соединен с верхней камерой тангенциальным газоходом.

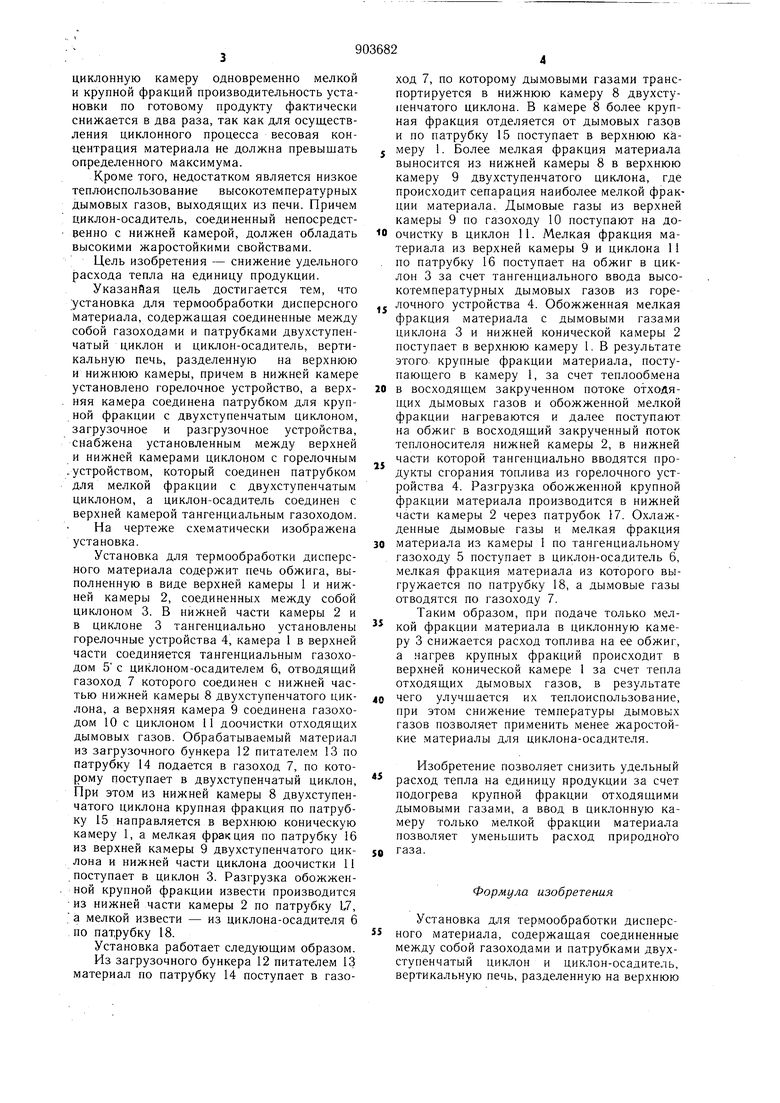

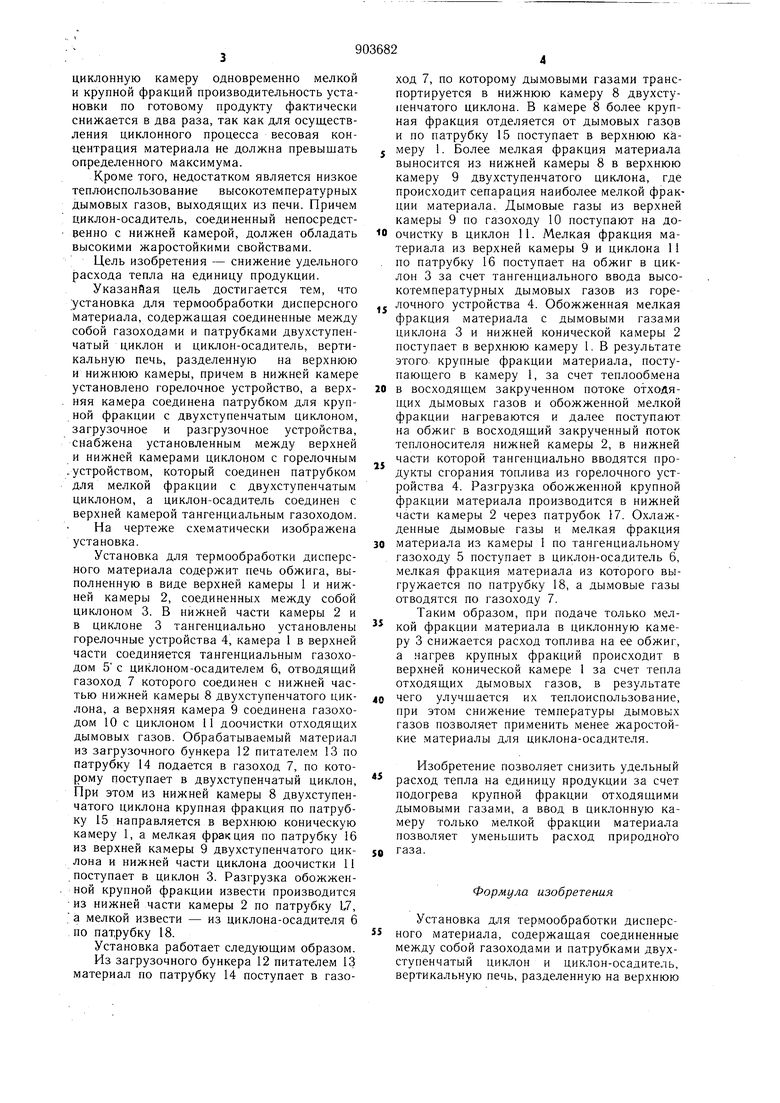

На чертеже схематически изображена установка.

Установка для термообработки дисперсного материала содержит печь обжига, выполненную в виде верхней камеры 1 и нижней камеры 2, соединенных между собой циклоном 3. В нижней части камеры 2 и в циклоне 3 тангенциально установлены горелочные устройства 4, камера 1 в верхней части соединяется тангенциальным газоходом 5 с циклоном-осадителем 6, отводящий газоход 7 которого соединен с нижней частью нижней камеры 8 двухступенчатого циклона, а верхняя камера 9 соединена газоходом 10 с циклоном 11 доочистки отходящих дымовых газов. Обрабатываемый материал из загрузочного бункера 12 питателем 13 по патрубку 14 подается в газоход 7, по которому поступает в двухступенчатый циклон, При этом из нижней камеры 8 двухступенчатого циклона крупная фракция по патрубку 15 направляется в верхнюю коническую камеру 1, а мелкая фракция по патрубку 16 из верхней камеры 9 двухступенчатого циклона и нижней части циклона доочистки И , поступает в циклон 3. Разгрузка обожженной крупной фракции извести производится из нижней части камеры 2 по патрубку L7, а мелкой извести - из циклона-осадителя 6 по патрубку 18.

Установка работает следующим образом.

Из загрузочного бункера 12 питателем 13 материал по патрубку 14 поступает в газоход 7, по которому дымовыми газами транспортируется в нижнюю камеру 8 двухступенчатого циклона. В камере 8 более крупная фракция отделяется от дымовых газов и по патрубку 15 поступает в верхнюю камеру 1. Более мелкая фракция материала выносится из нижней камеры 8 в верхнюю камеру 9 двухступенчатого циклона, где происходит сепарация наиболее мелкой фракции материала. Дымовые газы из верхней камеры 9 по газоходу 10 поступают на до0 очистку в циклон И. Мелкая фракция материала из верхней камеры 9 и циклона 11

, по патрубку 16 поступает на обжиг в циклон 3 за счет тангенциального ввода высокотемпературных дымовых газов из горелочного устройства 4. Обожженная мелкая фракция материала с дымовыми газами циклона 3 и нижней конической камеры 2 поступает в верхнюю камеру 1. В результате этого крупные фракции материала, поступающего в камеру I, за счет теплообмена

0 в восходящем закрученном потоке отходящих дымовых газов и обожженной мелкой фракции нагреваются и далее поступают на обжиг в восходящий закрученный поток теплоносителя нижней камеры 2, в нижней части которой тангенциально вводятся продукты сгорания топлива из горелочного устройства 4. Разгрузка обожженной крупной фракции материала производится в нижней части камеры 2 через патрубок 17. Охлажденные дымовые газы и мелкая фракция

материала из камеры 1 по тангенциальному газоходу 5 поступает в циклон-осадитель 6, .мелкая фракция материала из которого выгружается по патрубку 18, а дымовые газы отводятся по газоходу 7.

Таким образом, при подаче только мелкой фракции материала в циклонную ка.меру 3 снижается расход топлива на ее обжиг, а нагрев крупных фракций происходит в верхней конической камере 1 за счет тепла отходящих дымовых газов, в результате чего улучшается их теплоиспользование, при этом снижение температуры дымовых газов позволяет применить менее жаростойкие .материалы для циклона-осадителя.

Изобретение позволяет снизить удельный расход тепла на единицу продукции за счет подогрева крупной фракции отходящими дымовыми газами, а веод в циклонную камеру только мелкой фракции материала позволяет уменьшить расход природного газа.

Формула изобретения

Установка для термообработки дисперсного материала, содержащая соединенные между собой газоходами и патрубками двухступенчатый циклон и циклон-осадитель, вертикальную печь, разделенную на верхнюю

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки дисперсного материала | 1978 |

|

SU737753A1 |

| Установка для обжига полидисперсного материала | 1981 |

|

SU968564A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| ЦИКЛОННАЯ ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2791072C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОАКТИВИРОВАННОГО НЕМЕТАЛЛУРГИЧЕСКОГО ГЛИНОЗЕМА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2591162C1 |

| Аппарат для обжига полидисперсного материала в кипящем слое | 1986 |

|

SU1322058A1 |

| СПОСОБ, РЕАКТОР И УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2005 |

|

RU2294896C9 |

| Способ подготовки @ -содержащей добавки в шихту окомкования и устройство для его осуществления | 1983 |

|

SU1120026A1 |

| Устройство для термообработки сыпучего материала | 1975 |

|

SU922476A1 |

Авторы

Даты

1982-02-07—Публикация

1980-06-23—Подача