Изобретение относится к неразрушающему контролю длинномерных изделий, в том числе труб, таких как насосно-компрессорные, обсадные бурильные, нефтегазопромысловые и т.п.

Изобретение может быть использовано при сканировании наружной поверхности длинномерных изделий в процессе неразрушающего контроля на наличие скрытых дефектов, для контроля толщины стенки.

Количество механизмов установки датчиков на сканирующем устройстве зависит от диаметра контролируемого изделия (в том числе трубы) с учетом перекрытия его диаметра датчиками.

Известно устройство к дефектоскопу для контроля цилиндрических изделий, содержащее корпус, радиально расположенные в корпусе подпружиненные штоки, часть которых на одних своих концах несет датчики, а другая - ролики, снабженные втулкой, соосной с корпусом и имеющей коническую рабочую поверхность, контактирующую со свободными концами штоков, которые выполнены перемещаемыми вдоль конической поверхности.

Как вариант исполнения, втулка может быть снабжена дополнительными коническими рабочими поверхностями с одинаковой конусностью, количество которых равно количеству групп датчиков и роликов. Устройство обеспечивает увеличение диапазона контролируемых диаметров изделий и упрощение перенастройки на заданный размер (Авторское свидетельство СССР 258688 G 01 N 19/08, опубл. 17.04.1970).

Недостатком данного устройства является то, что датчики не защищены от повреждения выступами или дефектами контролируемой поверхности.

Известно устройство к дефектоскопу для автоматического отведения датчиков от поверхности контролируемого изделия при прохождении его концевых частей, содержащее установленный на каретке с датчиками подпруженный рычаг с роликом, при этом каретка датчика снабжена дополнительным блокировочным рычагом, установленным на заданном в зависимости от скорости подачи контролируемого изделия расстоянии от ролика, что в совокупности обеспечивает предотвращение повреждения датчика при изменении установленной скорости движения изделия.

Кроме того, для сигнализации о необходимости изменения скорости подачи в дефектоскоп изделий рычаги блокировки и ролика снабжены электрическими контактами, которые необходимы для замыкания сигнальной цепи при отклонении скорости подачи контролируемых изделий от установленной величины (Авторское свидетельство СССР 251897 G 01 N 19/08, опубл. 10.02.1970).

Недостатком устройства является отсутствие защищенности ползуна и датчиков от истирания контролируемой поверхностью.

Известен механизм установки искателей (датчиков) по направлению к контролируемой трубе (длинномерному изделию) в сканирующем устройстве для ультразвуковой дефектоскопии.

Механизм установки искателей (датчиков) выполнен с возможностью плоскопараллельного перемещения в виде двух расположенных одна напротив другой, имеющих по две щеки кареток (корпусов) с опорными роликами, которые шарнирно соединены с помощью осей и направляющих пальцев с корпусом ванны сканирующего устройства, а оси опорных роликов связаны между собой пружинными амортизаторами. Кроме того, механизм установки искателей (датчиков) связан с корпусом ванны посредством поворотного кольца. Настройку положения искателей (датчиков) обеспечивают держатели (каретка). Указанное устройство должно обеспечивать высокое качество контроля в любых точках сечения при упрочнении конструкции (Патент РФ 20443 15 G 01 N 29/26, опубл. 20.09.1995, формула и описание - прототип).

Примечание. В описании известного и предлагаемого устройства имеются терминологические расхождения. В скобках указаны названия признаков предлагаемого устройства, идентичные признакам известного.

Однако известный механизм установки датчиков может работать только в условиях больших зазоров между датчиком и контролируемой трубой при ультразвуковой дефектоскопии в жидкой среде.

Задача, на решение которой направлено изобретение, заключается в повышении качества контроля и увеличении долговечности датчиков.

Техническим результатом изобретения является повышение качества контроля за счет обеспечения требуемого зазора порядка 0,3-0,5 мм между датчиком сканирующего устройства и контролируемым изделием, его ориентации путем обеспечения максимального числа степеней свободы, а также защита датчиков от ударов при заходе контролируемого изделия в сканирующее устройство.

Указанный технический результат достигается тем, что механизм установки датчиков для сканирующего устройства дефектоскопии длинномерных изделий содержит имеющий возможность плоскопараллельного перемещения относительно сканирующего устройства корпус с опорными роликами и установленную на нем между его двух щек подпружиненную каретку с датчиком.

Отличием от прототипа согласно изобретению является то, что опорные ролики установлены на кронштейнах, а для обеспечения максимального числа степеней свободы каретки с датчиком на щеках корпуса выполнены клиновые пазы, нижняя поверхность которых изготовлена по радиусу R, а с внутренней стороны каждой щеки, выше начала клинового паза, выполнено поднутрение, при этом в каждой щеке, в одних и тех же соосных пазах один из клиновых пазов выполнен односторонним, а каретка установлена с помощью подвески, изготовленной в виде размещенных в пазах щек осей, опорные концы которых выполнены в виде конусов, сужающихся к цилиндрическим концам.

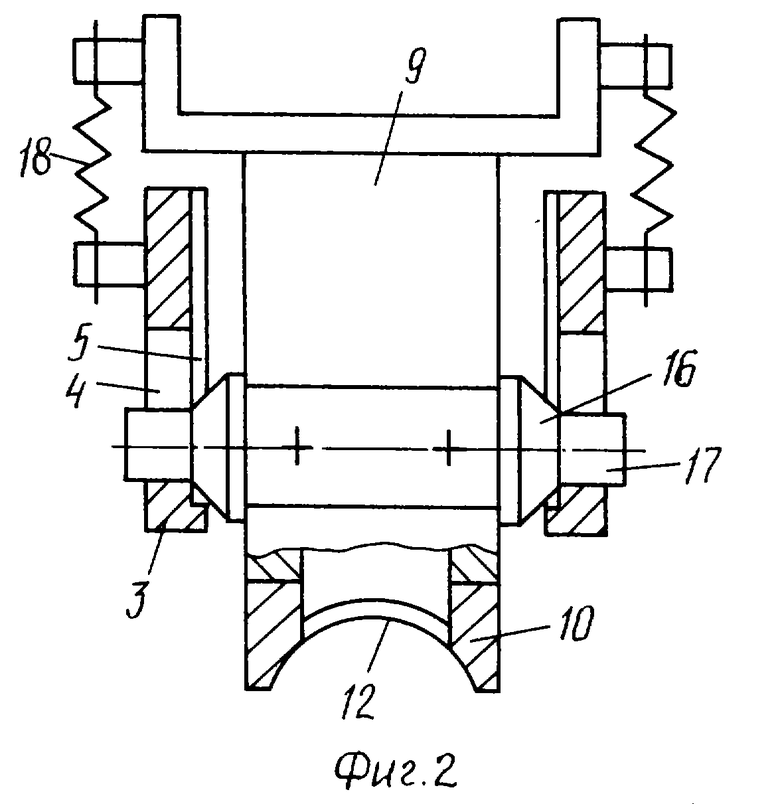

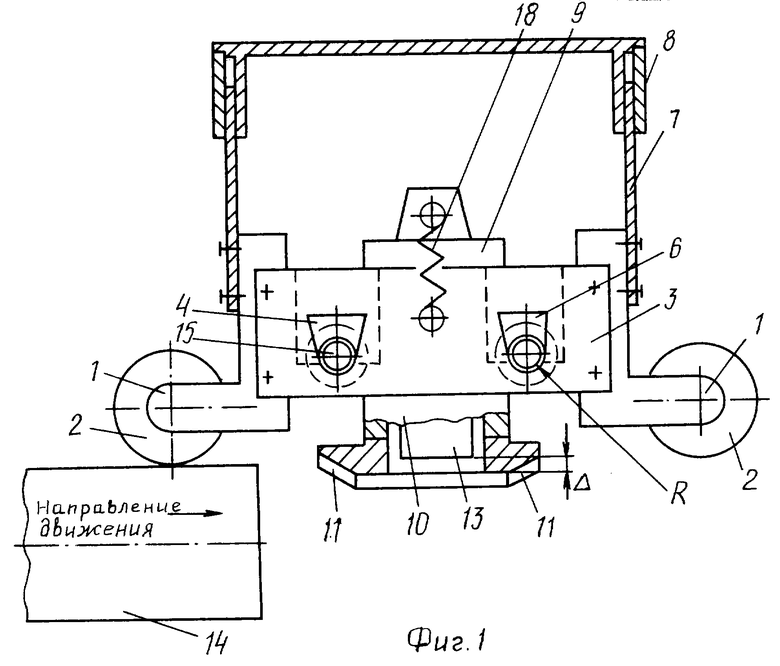

На фиг.1 показано предлагаемое устройство, общий вид; на фиг.2 - разрез А-А на фиг.1.

Механизм установки датчиков для сканирующего устройства дефектоскопии длинномерных изделий содержит корпус в виде кронштейнов 1 с роликами 2 и двух боковых щек 3 с клиновыми пазами 4, нижняя поверхность которых выполнена по радиусу R, а с внутренней стороны щек 3, выше начала клинового паза 4, выполнено поднутрение 5, при этом в каждой щеке 3, в одних и тех же соосных пазах 4, один из клиновых пазов выполнен односторонним 6. Кронштейны 1 закреплены на направляющих 7, установленных в корпусе сканирующего устройства 8 с возможностью плоскопараллельного перемещения. Между боковых щек 3 на подвеске установлена каретка 9 с направляющей 10, имеющей заходные конусные поверхности 11 и контактную цилиндрическую поверхность 12, и датчиком 13 для взаимодействия с изделием 14. Подвеска каретки 9 выполнена в виде двух осей 15, опорные концы которых изготовлены в виде конусов 16, сужающихся к цилиндрическим концам 17, которые размещены в пазах 4 щек 3, и пружин 18, один из концов которых закреплен на каретке 9, а другой - на щеках 3.

Устройство работает следующим образом. Контролируемое длинномерное изделие (труба) 14, заходя в сканирующее устройство 8, вступает в контакт с установленным на кронштейне 1 роликом 2, который ориентирует механизм установки датчиков по наружной поверхности трубы 14, что обеспечивается плоскопараллельным перемещением направляющих 7 относительно корпуса сканирующего устройства 8. Конфигурация клиновых пазов 4 в щеках 3 корпуса обеспечивает фиксацию каретки 9 в исходном положении, при котором контактная поверхность 12 направляющей 10 каретки 9 находится ниже опорной поверхности роликов 2. Фиксация обеспечивается прижатием пружинами 18 осей 15 подвески к выполненным по радиусу R нижним поверхностям клиновых пазов 4. При дальнейшем перемещении контролируемая труба 14 вступает в контакт с конусной поверхностью 11 направляющей 10 каретки 9 и, преодолевая усилие пружин 18, проходит в зону контроля датчика 13. При этом оси 15 подвески каретки 9, поднимаясь вверх по клиновым пазам 4 и 6, выходят из фиксированного положения, обеспечивая направляющей 10 и датчику 13 каретки 9 пять степеней свободы в пределах имеющихся зазоров между цилиндрическими концами 17 осей 15 подвески и клиновыми пазами 4 и 6, а также между концами 16 осей 15 подвески и поднутрениями 5 в щеках 3 корпуса механизма установки датчиков, причем вертикальная поверхность одностороннего клинового паза 6 является упорной для цилиндрической части 16 оси подвески.

В результате направляющая 10 каретки 9, прижимаясь своей контактной цилиндрической поверхностью 12 к поверхностям контролируемой трубы 14, самоустанавливается, что обеспечивает защиту датчика при наличии рабочего зазора между датчиком и цилиндрической поверхностью 12 направляющей 10.

Величина зазора (0,3-0,5 мм) между датчиком и контролируемой трубой выставляется по щупу и фиксируется.

При реверсивном движении контролируемого изделия 14 от сканирующего устройства механизм установки датчиков работает аналогично.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКАНИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ТОНКОСТЕННЫХ ТРУБ | 1992 |

|

RU2044315C1 |

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2257571C1 |

| МАГНИТНЫЙ ПРОХОДНОЙ ДЕФЕКТОСКОП | 1998 |

|

RU2144182C1 |

| УСТРОЙСТВО ДЛЯ СПЛОШНОГО СКАНИРУЮЩЕГО КОНТРОЛЯ КАЧЕСТВА НЕПОВОРОТНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2011 |

|

RU2455625C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТРУБ | 1998 |

|

RU2132054C1 |

| УСТРОЙСТВО ЦЕНТРИРОВАНИЯ СЛЕДЯЩЕЙ СИСТЕМЫ МОБИЛЬНОГО ДЕФЕКТОСКОПА | 2010 |

|

RU2438901C2 |

| УСТРОЙСТВО ПОДЪЕМА КАБЕЛЬНОГО БАРАБАНА | 2017 |

|

RU2677407C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ СДВИЖНОЙ ДВЕРИ | 2001 |

|

RU2199641C1 |

| Сканирующее устройство к дефектоскопу | 1979 |

|

SU974250A1 |

| Устройство для ультразвукового контроля труб | 1975 |

|

SU555333A1 |

Изобретение относится к неразрушающему контролю длинномерных изделий, в том числе труб, и может быть использовано при сканировании наружной поверхности длинномерных изделий. Механизм установки датчиков содержит корпус с опорными роликами 2 и установленную на нем между его двух щек 3 подпружиненную каретку 9 с датчиком 13. Опорные ролики 2 установлены на кронштейнах 1. Для обеспечения максимального числа степеней свободы каретки с датчиком на щеках 3 корпуса выполнены клиновые пазы 4, 6, нижняя поверхность которых изготовлена по радиусу R, а с внутренней стороны каждой щеки выше начала клинового паза выполнено поднутрение. В каждой щеке в одних и тех же соосных пазах один из клиновых пазов 6 имеет вертикальную сторону. Каретка установлена с помощью подвески, изготовленной в виде размещенных в пазах щек осей 15, опорные концы которых выполнены в виде конусов, сужающихся к цилиндрическим концам. Технический результат: увеличение долговечности датчиков, повышение точности контроля. 2 ил.

Механизм установки датчиков для сканирующего устройства дефектоскопии длинномерных изделий, содержащий имеющий возможность плоскопараллельного перемещения относительно сканирующего устройства корпус с опорными роликами и установленную между его двух щек подпружиненную каретку с датчиком, отличающийся тем, что опорные ролики установлены на кронштейнах корпуса, для обеспечения максимального числа степеней свободы каретки с датчиком на щеках корпуса выполнены клиновые пазы, нижняя поверхность которых изготовлена по радиусу R, с внутренней стороны каждой щеки выше начала клинового паза выполнено поднутрение, при этом в каждой щеке в одних и тех же соосных пазах один из клиновых пазов имеет вертикальную сторону, а каретка установлена с помощью подвески, изготовленной в виде размещенных в пазах щек осей, опорные концы которых выполнены в виде конусов, сужающихся к цилиндрическим концам.

| СКАНИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ТОНКОСТЕННЫХ ТРУБ | 1992 |

|

RU2044315C1 |

| Узел подвески призмы с преобразователем к сканирующему устройству для дефектоскопии | 1983 |

|

SU1087869A1 |

| Намагничивающее устройство для магнитографического контроля цилиндрических изделий | 1989 |

|

SU1753391A1 |

| ГИДРОСИСТЕМА ДЛЯ НАГРУЖЕНИЯ АВИАЦИОННЫХ КОНСТРУКЦИЙ ПРИ ПРОЧНОСТНЫХ ИСПЫТАНИЯХ | 2013 |

|

RU2549916C1 |

Авторы

Даты

2002-07-27—Публикация

2000-12-21—Подача