1

Изобретение относится к устройствам, 1фн;м8няемым при ультразвуковой дефекTOUKOire-ц, и может быть использовано в различных отраслях машиностроения, в частности в атомном машиностроении и кот- лостроении для контроля, например, труб, барабанов котлов и других изделий.

Иввестно устройство для ультразвукового контроля, содержащее шарнирно сое- дзшенные крылья с расположенными на ни искатепямЕ, контроле изделий различных диаметров фылья устанавливают под необходимым углом, а между искателями выбирают оптимальное расстояние в зависимости от толщины трубы .

жесткая конструкция крьшьев и необходимость регулирования рассто- яюш между искателями не позволяют ему самоустанавливаться на изделиях с раз- личными диаметрами, что приводит к увеличению вспомогательного времени. Это обстоятельство снижает производительност контроля и сужает его технологические возможности.

Известно устройство для ультразвукового контроля труб, содержащее искательные гоповкн с держателякга, механизм их продольного перемещения, включающий направляющую и подвижную относительно нее каретку с системой опорных роликов, контактируюшлх с поверхностью издепкя, и механизм поперечного перемещения искательных головок, размещенный на корпусе каретки 2 .

Недостатком описанного устройства является низкая производительность из-за ограниченной длины направляющих. того, для удержания каретки на контролируемой поверхности, требуется дополнительное оборудование. А для осуществлешш продольного перемещения каретки необходимо наличие промежуточных звеньев в передаче движения. Эти обстоятельства усложняют конструкцию всего устройствас

Цель изобретения - упрощение конструкции.

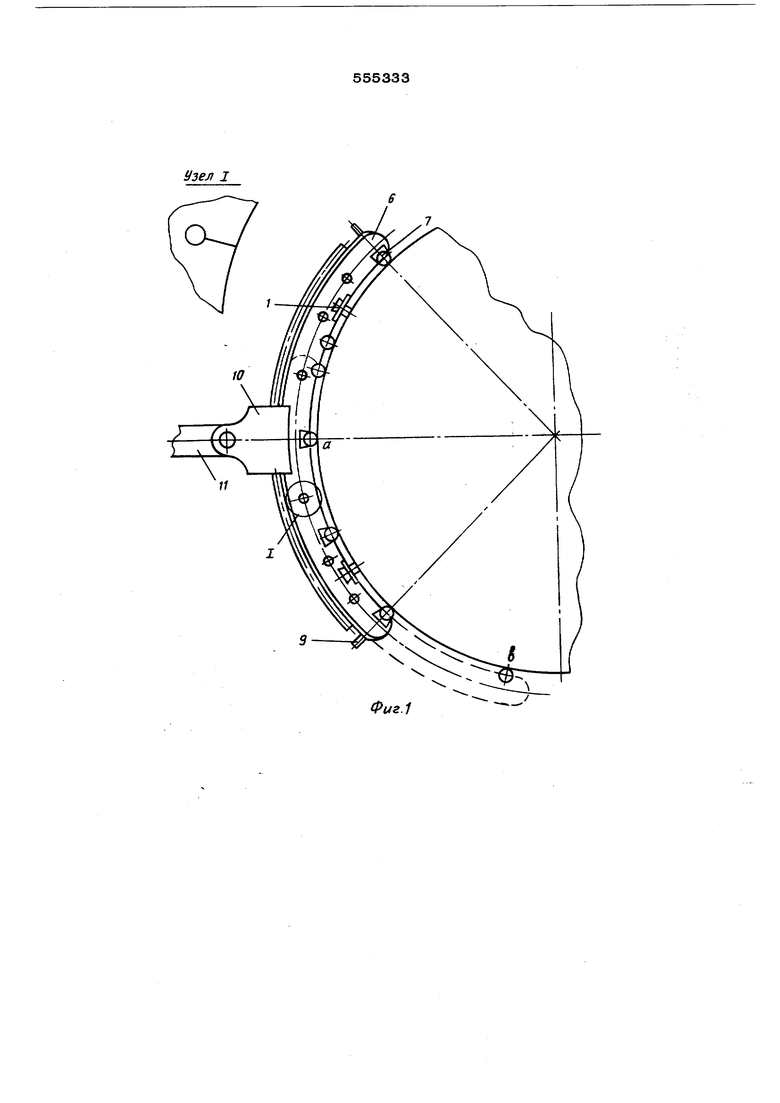

Это достигается тем, что корпус K-ap-vj ки изготовлен из эластичного упруго1л /:& териала прямоугольного сечения, им,ееч }г- гнутую форму с радиусом кривизны меньше радиуса наименьшего типлвразмера изделия, вдоль боковых граней корпуса выполнены пазы, а одна его грань выполнена зубчатой, на торцах корпуса установлены упоры, предназначенные для изменения направления перемещешш каретки относитель- но направляющей, последняя выполнена П-образной формы с укрепленными на ее концах роликами, взаим:одействуюи1И О1 с пазами, и размеще -шым в ней ведущим колесом, связанным посредством зубчатого задеплешя с корпусом каретки.

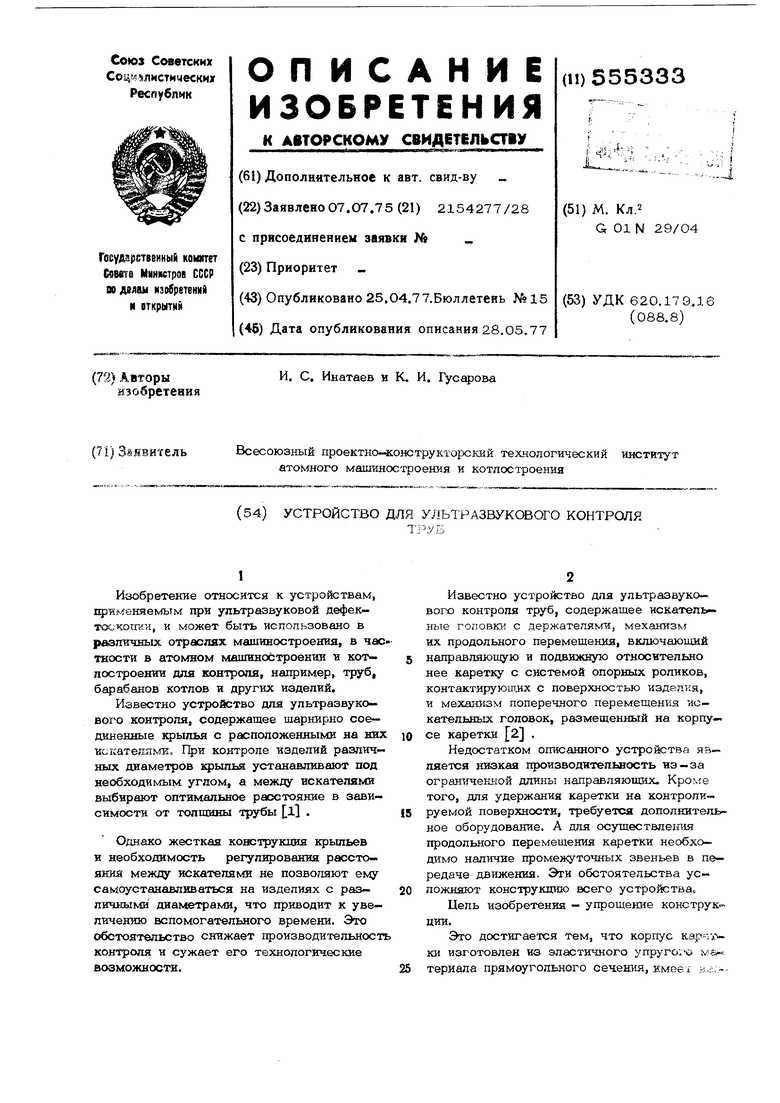

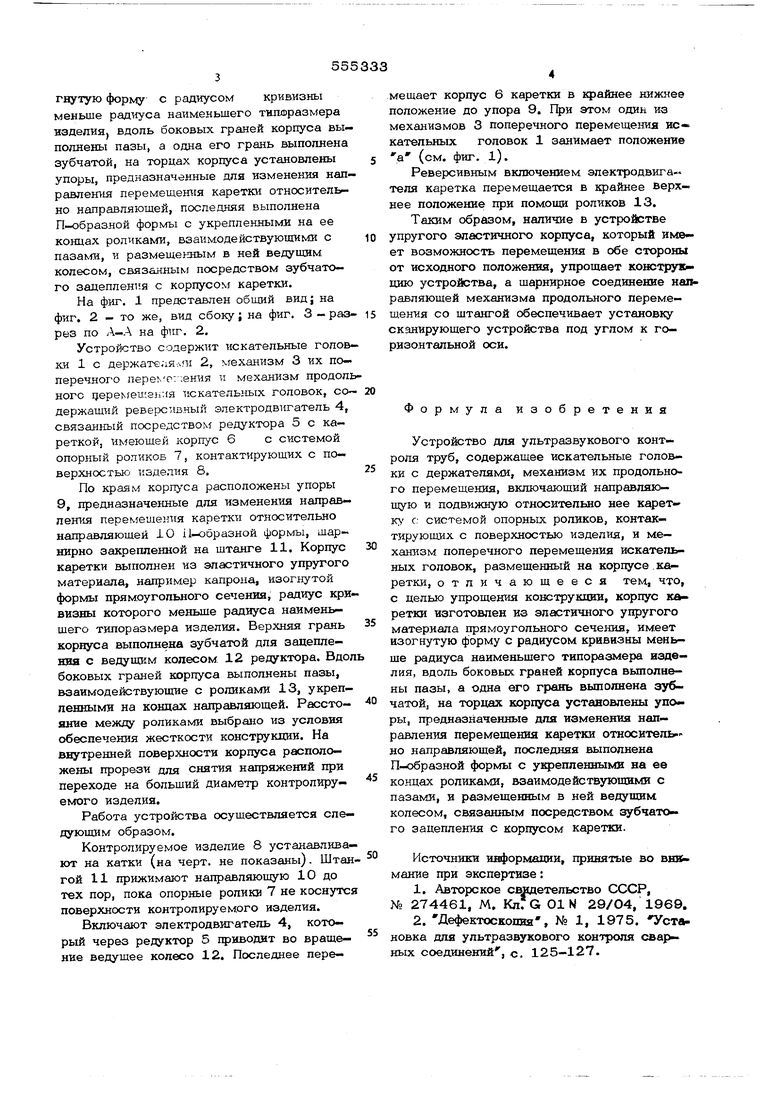

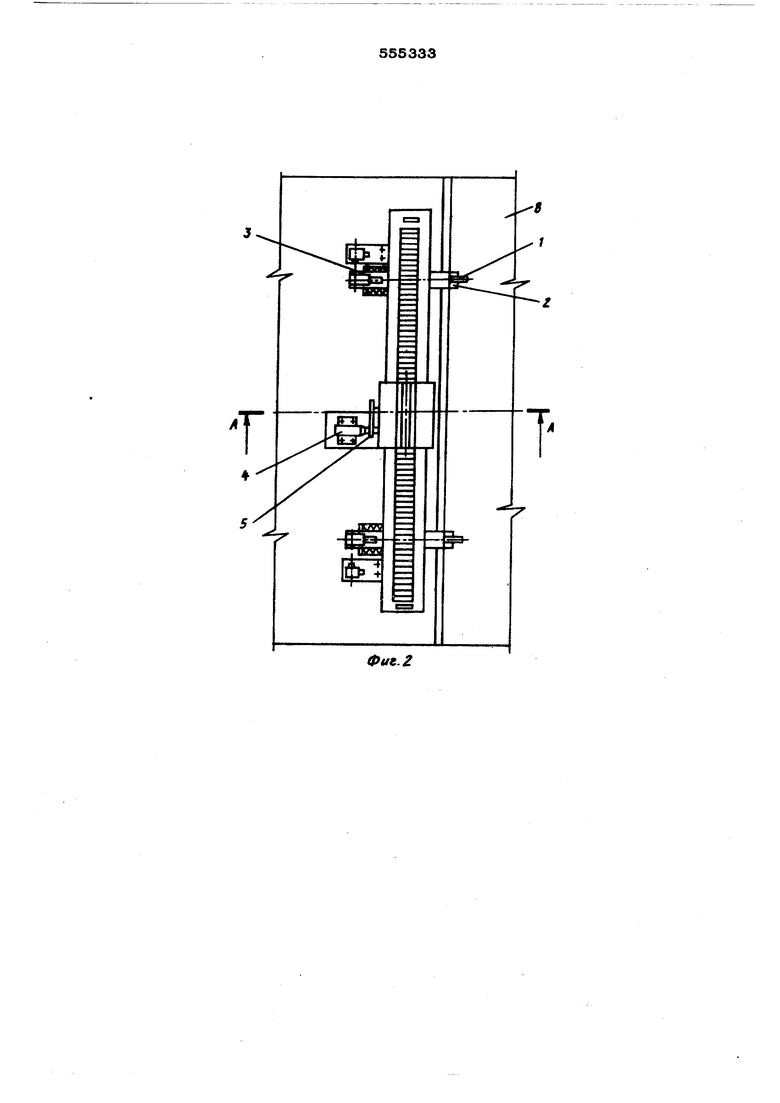

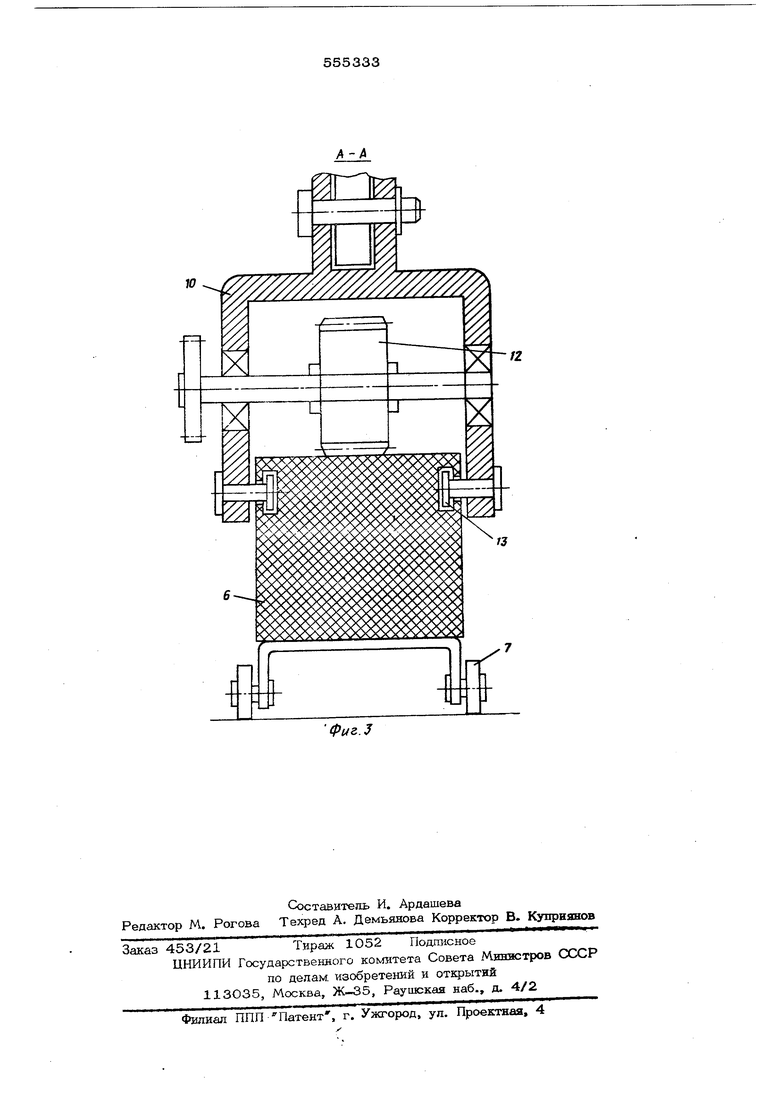

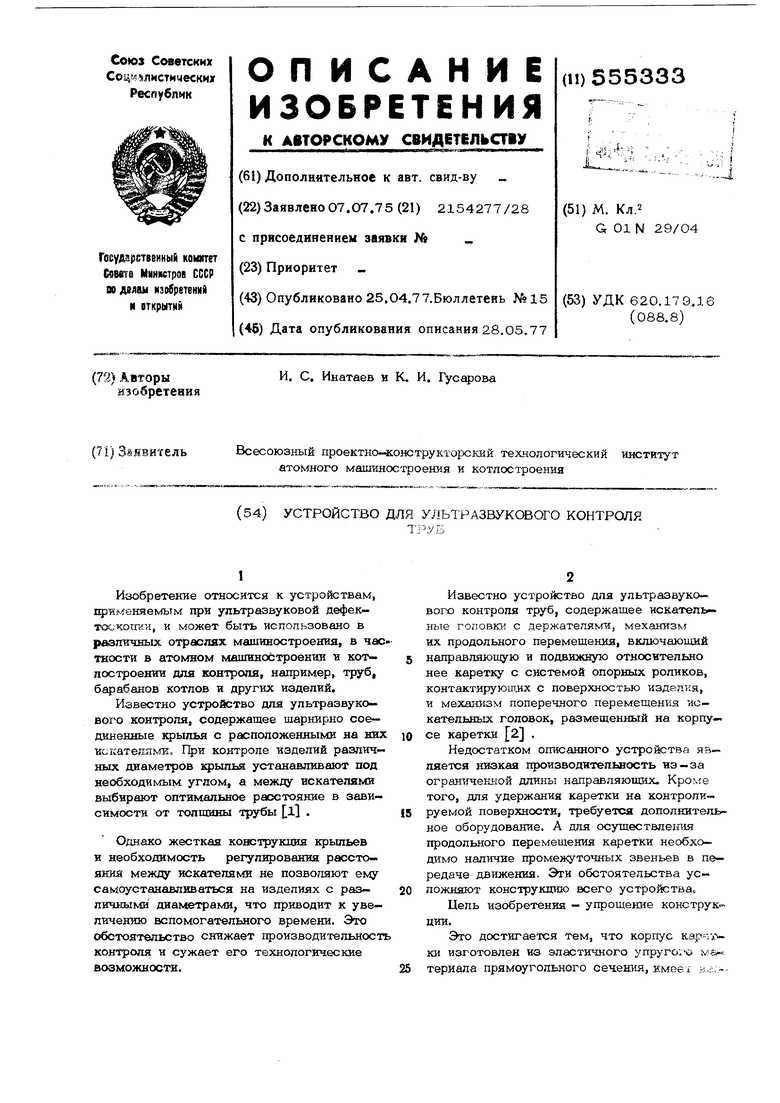

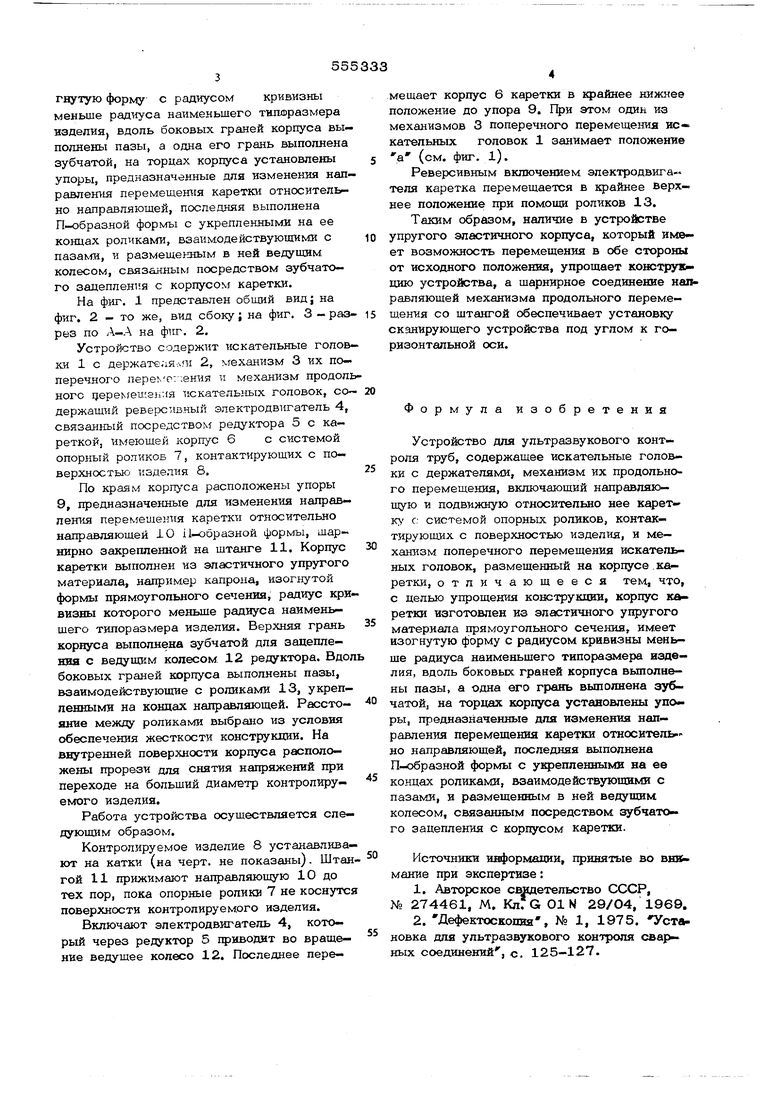

На фиг. 1 представлен общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - разрез по А-А на фиг. 2.

Устройство содержит искательные головки 1 с держате;1Ял И 2, еханизм 3 их поперечного пepe o:;eния и механизм продольного ijepeNjeu.eii.iH искательных головок, со держащий реверсивный электродвигатель 4, связанный посредством редуктора 5 с кареткой, имеющей корпус 6 с системой опорный роликов 7, контактирующих с поверхностью изделия 8, По краям корпуса расположены упоры 9, предназначенные для изменения направления перемещения каретки относительно направляющей Ю 11-образной формы, шар- нирно закрепленной на щтанге 11. Корпус каретки выполнен из эластичного упругого материала, например капрона, изогнутой формы прямоугольного сечения, радиус кри визны которого меньше радиуса наименьщего типоразмера изделия. Верхняя грань корнуса выполнена зубчатой для зацепления с ведущим колесом 12 редуктора. Вдо боковых граней корпуса выполнены пазы, взаимодействующие с роликами 13, укрепленными на концах направляющей. Расстошше между роликами выбрано из условия обеспечения жесткости конструкции. На внутренней поверхности корпуса расположены прорези для снятия напряжений при переходе на больший диаметр контролируемого изделия. Работа устройства осуществляется следующим образом. Контролируемое изделие 8 устанавливают на катки (на черт, не показаны). Штан гой 11 прижимают направляющую 10 до тех пор, пока опорные ролики 7 не коснутся поверхности контролируемого изделия. Включают электродвигатель 4, который через редуктор 5 гфкводит во вращение ведущее колесо 12. Последнее пере-

мещает корпус 6 каретки в крайнее нижнее положение до упора 9. При этом один из механизмов 3 поперечного перемещения искательных головок 1 занимает положение а (см. фиг. 1).

Реверсивным включением электродвига-. теля каретка перемещается в крайнее верхнее положение при помощи роликов 13.

Таким образом, наличие в устройстве упругого эластичного корпуса, который имв- ет возможность перемещения в обе стороны от исходного положения, упрощает конструк цию устройства, а щарннрное соединение направляющей механизма продольного перемещения со щтангой обеспечивает установку сканирующего устройства под углом к горизонтальной оси. Формула изобретения Устройство для ультразвукового контроля труб, содержащее искательные головки с держателями, механизм их продольного перемещения, включающий направляющую и подвижную относительно нее карет. с системой опорных роликов, контактирующих с поверхностью изделия, и механизм поперечного перемещения искательных головок, размещенный на корпусе. ка ретки, отличающееся тем, что, с целью упрощения конструкции, корпус каретки изготовлен из эластичного упругого материала прямоугольного сечения, имеет изогнутую форму с радиусом кривизны меньше радиуса наименьшего типоразмера изделия, вдоль боковых граней корпуса выполнены пазы, а одна его грань выполнена зубчатой, на торцах корпуса установлены упо ры, предназначенные для изменения направления перемещения каретки относительно направляющей, последняя выполнена П-образной формы с у1феппенными на ее концах роликами, Бзаимодайствующими с пазами, и размещенным в ней ведущим колесом, связанным посредством зубчатого зацепления с корпусом каретки. Источники информации, принятые во внк мание при экспертизе: 1.Авторское свидетельство СССР, № 274461, М. КлГй 01N 29/04, 1969. 2.Дефектоскопия, № 1, 1975. Установка для ультразвукового контроля сва;ь ных соединений , с. 125-127.

Узел I

Фиг.1

Фиг. J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвукового контроля сварных швов труб | 1984 |

|

SU1165979A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ ШВОВ ИЗДЕЛИЙ | 1991 |

|

RU2008665C1 |

| УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ ШВОВ | 1973 |

|

SU397838A1 |

| Устройство для ультразвукового контроля сварных швов труб | 1982 |

|

SU1096567A1 |

| Установка для иммерсионного ультразвукового автоматизированного контроля | 1976 |

|

SU868560A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ИЗДЕЛИЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1969 |

|

SU257834A1 |

| Сканирующее устройство для ультразвукового контроля | 1981 |

|

SU1004868A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2001 |

|

RU2184372C1 |

| Устройство для ультразвукового контроля изделий | 1982 |

|

SU1052995A1 |

| Приспособление для ультразвукового контроля цилиндрических изделий | 1973 |

|

SU744318A1 |

Авторы

Даты

1977-04-25—Публикация

1975-07-07—Подача