Изобретение относится к сварке и наплавке и может найти применение при восстановлении изношенных частей деталей типа тел вращения, в частности бурильных труб.

Известен способ автоматической электродуговой наплавки под слоем флюса изделий. Изделие вращают с одновременным продольным перемещением. Производят наплавку слоя покрытия по винтовой многозаходной спирали путем последовательной наплавки спиральных валиков. Каждый последующий валик наплавляют после удаления шлаковой корки с предыдущего валика со смещением относительно него. Шаг спирали кратен двум или более шагам наплавки (Патент РФ №2117560, кл. В23К 9/04, опублик. 1998.08.20).

Известный способ малоэффективен из-за больших задержек на остывание и удаление шлаковой корки наплавляемых валиков.

Наиболее близким к предложенному изобретению по технической сущности является способ автоматической электродуговой наплавки изделий типа тел вращения. В способе наплавляемый валик формируют из продольных участков, располагаемых вдоль образующей изделия, и дугообразных участков, соединяющих концы соседних продольных участков. Наплавку осуществляют в нижнем положении непрерывной дугой в зените с расположением оси электрода и оси поворота детали в вертикальной плоскости. Последовательно формируют, по меньшей мере, два валика, по меньшей мере, в два захода. Размещают продольные участки последующего валика между продольными участками ранее наплавленного валика. Образование продольных участков производят путем перемещения электрода вдоль оси неподвижного изделия, а дугообразных участков - путем поворота изделия при неподвижном электроде. Способ обеспечивает увеличение производительности наплавки и повышение качества наплавленного покрытия (Патент РФ №2268121, кл. В23К 9/04, опублик. 2006.01.20 - прототип).

Недостатком известного способа является то, что при такой технологии наплавки валика на образующую цилиндров диаметром 100÷150 мм жидкие металл и шлак легко удерживаются на поверхности и шлак легко удаляется со шва по мере его остывания при заполнении ориентировочно 1/2 площади наплавки. Оставшаяся половина поверхности из-за перегрева наплавляется с большими вынужденными задержками на остывание, что увеличивает трудоемкость процесса наплавки продольными швами. Способ малоэффективен.

В изобретении решается задача уменьшения трудоемкости наплавки, повышения эффективности способа.

Задача решается тем, что в способе восстановления бурильной трубы, включающем формирование автоматической электродуговой наплавкой под флюсом на поверхности изношенной части трубы наплавляемого валика из продольных участков, располагаемых вдоль образующей трубы, согласно изобретению перед наплавкой смещают электроды в горизонтальной плоскости симметрии против направления вращения трубы с линейным отклонением от «зенита» на 20-30 мм и угловым отклонением от «зенита» на 18-26°, наплавку осуществляют на прямой полярности с подключением «минуса» на электроды и «плюса» на трубу, все электроды для наплавки ниппельной части трубы запитывают от одного источника электрического тока, все электроды для наплавки муфтовой части трубы запитывают от второго источника электрического тока, по всей ширине наплавляемого валика в зоне влияния всех электродов формируют общую ванну жидкого металла, наплавляемый валик формируют при перемещении электродов в прямом и обратном направлении вдоль оси вращающейся трубы, расстояние между электродами выбирают равное величине перемещения электродов на продольных участках вдоль образующей трубы, перемещение электродов совмещают с подачей флюса, в процессе наплавки трубу охлаждают изнутри и с торцов, после наплавки места наплавки термостатируют.

После наплавки возможна обработка места наплавки ультразвуковым воздействием.

Признаками изобретения являются:

1) формирование автоматической электродуговой наплавкой под флюсом на поверхности изношенной части трубы наплавляемого валика из продольных участков, располагаемых вдоль образующей трубы;

2) перед наплавкой смещение электродов в горизонтальной плоскости симметрии против направления вращения трубы с линейным отклонением от «зенита» на 20-30 мм и угловым отклонением от «зенита» на 18-26°;

3) осуществление наплавки на прямой полярности с подключением «минуса» на электроды и «плюса» на трубу;

4) запитывание всех электродов для наплавки ниппельной части трубы от одного источника электрического тока;

5) запитывание всех электродов для наплавки муфтовой части трубы от второго источника электрического тока;

6) по всей ширине наплавляемого валика в зоне влияния всех электродов формирование общей ванны жидкого металла;

7) формирование наплавляемого валика при перемещении электродов в прямом и обратном направлении вдоль оси вращающейся трубы;

8) расстояние между электродами, равное величине перемещения электродов на продольных участках вдоль образующей трубы;

9) перемещение электродов совместно с подачей флюса;

10) в процессе наплавки охлаждение трубы изнутри и с торцов;

11) после наплавки термостатирование мест наплавки;

12) после наплавки обработка места наплавки ультразвуковым воздействием.

Признак 1 является общим с прототипом, признаки 2-10 являются существенными отличительными признаками изобретения, признак 11 является частным признаком изобретения.

Сущность изобретения

Восстановление изношенной поверхности труб наплавкой продлевает срок службы труб, позволяет отказаться от приобретения новых партий труб взамен изношенных. Однако процесс наплавки не всегда бывает высокопроизводительным и эффективным. В предложенном изобретении решается задача уменьшения трудоемкости наплавки, повышения эффективности способа. Задача решается следующим образом.

При восстановлении бурильной трубы проводят формирование автоматической электродуговой наплавкой под флюсом на поверхности изношенной части трубы наплавляемого валика из продольных участков, располагаемых вдоль образующей трубы. Перед наплавкой смещают электроды в горизонтальной плоскости симметрии против направления вращения трубы с линейным отклонением от «зенита» на 20-30 мм и угловым отклонением от «зенита» на 18-26°. Наплавку осуществляют на прямой полярности с подключением «минуса» на электроды и «плюса» на трубу, все электроды для наплавки ниппельной части трубы запитывают от одного источника электрического тока, все электроды для наплавки муфтовой части трубы запитывают от второго источника электрического тока. По всей ширине наплавляемого валика в зоне влияния всех электродов формируют общую ванну жидкого металла. Наплавляемый валик формируют при перемещении электродов в прямом и обратном направлении вдоль оси вращающейся трубы. При таком способе ванна жидкого металла постоянно перетекает по поверхности трубы без образования границ между линиями хода электродов. По всей поверхности наплавки не образуется корка шлака между местами прохода электродов. Расстояние между электродами выбирают равное величине перемещения электродов на продольных участках вдоль образующей трубы. Перемещение электродов совмещают с подачей флюса. В процессе наплавки трубу охлаждают изнутри и с торцов. После наплавки места наплавки термостатируют. После наплавки возможна обработка места наплавки ультразвуковым воздействием.

Согласно заявленному способу тепловые потоки и формы ванн жидкого металла и шлака, создаваемые каждой электродной проволокой, вытягиваются не вдоль окружности трубы, а вдоль образующей, уменьшая влияние кривизны поверхности на растекаемость жидкой ванны. При таком способе формирования швов совмещаются преимущества наплавки труб малого диаметра продольными швами с высокой производительностью многоэлектродного процесса. Количество плавящихся электродов, как и количество одновременно горящих дуг, ограничивается только мощностью источника сварочного тока. Процесс протекает стабильно, а швы качественнее, если расстояние между электродами близко к амплитуде поперечных колебаний и зависит, с одной стороны, от граничной температуры затвердевания и отделения шлаковой корки, а с другой - от отсутствия взаимного влияния электродинамических сил, возникающих в проводниках с током - проволочных электродах, на устойчивость горения дуг и формирование сварочных швов. Для облегчения шлакоотделения и упрочнения резьбы в муфтовую часть трубы подают сжатый воздух.

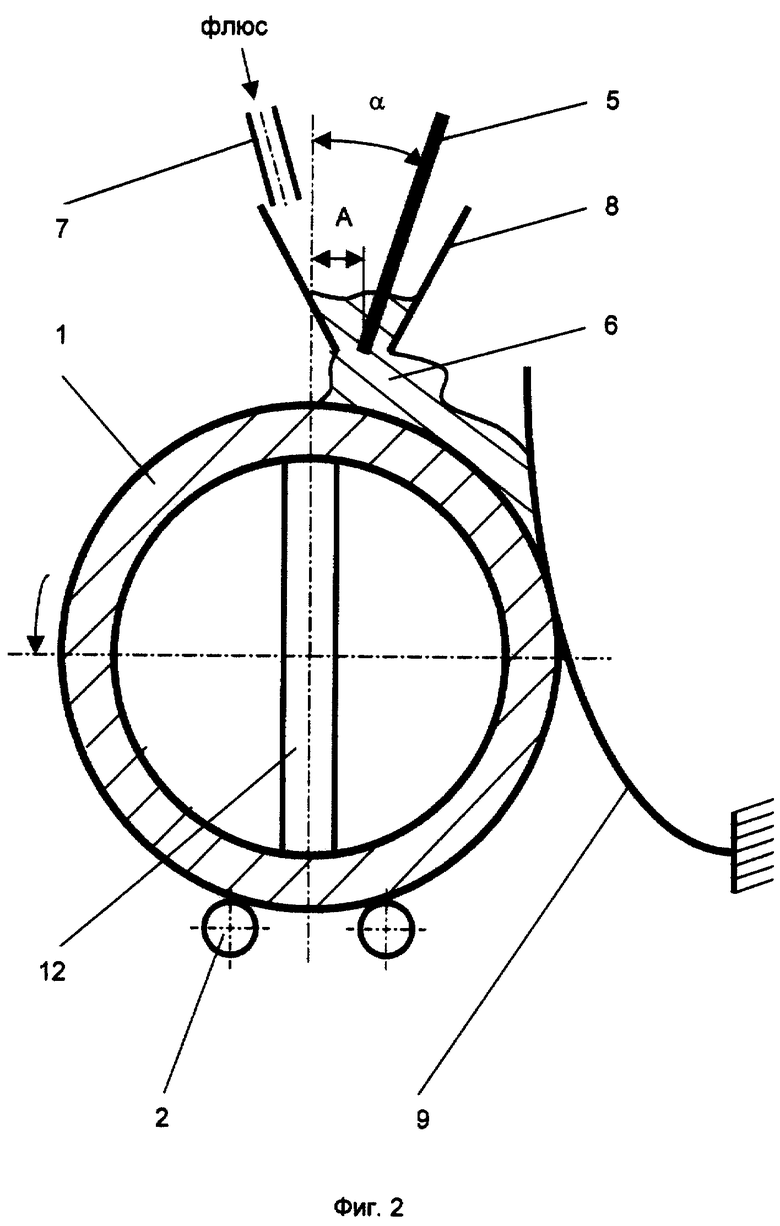

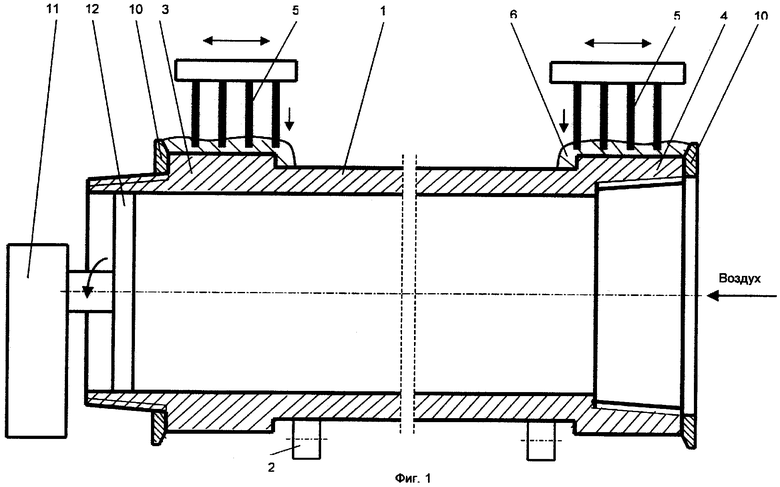

На фиг.1 и 2 представлены основные элементы процесса наплавки.

Бурильную трубу 1 с помощью автоматизированных перекладчиков из магазина-накопителя заготовок устанавливают на роликоопорные ложементы 2 в горизонтальном положении. Наплавку осуществляют на прямой полярности с подключением «минуса» на электроды и «плюса» на трубу 1 через роликоопорные ложементы 2. Над ниппельной 3 и муфтовой 4 частями трубы 1 располагают проволочные электроды 5 с устройствами подачи флюса 6 в виде трубок для транспортировки флюса 7 и воронок 8 для удержания флюса 6 вокруг электродов 5. Перед наплавкой смещают электроды 5 в горизонтальной плоскости симметрии против направления вращения трубы 1 с линейным отклонением «А» от «зенита» на 20-30 мм и угловым отклонением α от «зенита» на 18-26°. Эти параметры являются необходимым условием удержания ванн жидкого металла и шлака на криволинейной поверхности трубы 1. В нижней части трубы 1 монтируют флюсоудерживающее устройство 9. В процессе наплавки обеспечивают горение дуг, создающих металлическую и защитную шлаковую сварочные ванны, а наплавленный слой формируют единым плоским кольцевым валиком при вращении трубы 1 со сварочной скоростью и поперечными колебаниями проволочных электродов 5 вдоль образующей трубы 1. При этом наплавку возможно выполнять как одновременно, так и раздельно ниппельной 3 и муфтовой 4 частей. Все электроды 5 для наплавки ниппельной части 3 трубы 1 запитывают от одного источника электрического тока, все электроды 5 для наплавки муфтовой части 4 трубы 1 запитывают от второго источника электрического тока. Запитывание группы электродов от одного источника тока способствует выравниванию плавления электродов, равномерному их расходованию.

В процессе наплавки трубу охлаждают изнутри подачей воздуха и с торцов за счет установки колец 10 из теплопроводящего материале, например из меди, ее сплавов и т.п. Кольца 10 также служат для удержания флюса на поверхности трубы 1.

Вращение трубы на роликоопорных ложементах 2 производят за счет вращателя 11 и клещей 12, упирающихся в стенки трубы 1 изнутри.

Перемещение электродов 5 вдоль оси трубы 1 и совмещение с подачей флюса 6 способствует встряхиванию флюса 6, устранению комкования флюса 6, лучшему перемещению флюса 6 к месту наплавки.

После наплавки места наплавки термостатируют - оборачивают теплостойким теплоизоляционным материалом и охлаждают в таком состоянии.

После наплавки и выравнивания поверхности механической обработкой возможна обработка места наплавки ультразвуковым воздействием для повышения износостойкости и повышения микротвердости металла трубы 1.

Пример конкретного выполнения

Наплавку ниппельной 3 и муфтовой 4 частей бурильной трубы 1 производят посредством трех электродов 5 под флюсом 6.

Технические характеристики используемого комплекса оборудования приведены в таблице 1.

Основные агрегаты и установки комплекса представлены в таблице 2.

Для наплавки применяют присадочную проволоку марки Нп 30ХГСА диаметром 1,8-2,0 мм, очищенную от ржавчины и загрязнений, промытую растворителем уайт-спиритом или бензином марки А95; флюс марки ФВТ-1, прокаленный в течение 3-х часов при температуре 400°С, или флюс 48-ОФ-10; асбест шнуровой диаметром 6÷8 мм.

Наплавляют изношенные части ниппеля и муфты бурильной трубы с изношенным диаметром замковой части до 148...150 мм. В этом случае максимальная толщина наплавленного слоя должна составлять 16 мм на диаметр с учетом припуска на последующую мехобработку. Ширина восстановленного слоя не ниже 180 мм, на муфте - 350 мм. Наплавку осуществляют тремя электродами одновременно в три слоя. Толщина каждого слоя около трех миллиметров. Расстояние между электродами устанавливают равным 60 мм при амплитуде колебаний 60 мм. Для удобства технологии расстояния выбраны кратными ширине наплавляемых участков: на ниппеле - 100%, на муфте - 50% поверхности. Электроды смещены от «зенита» на расстояние 25 мм и находятся под углом 20° к вертикальной оси.

Режим наплавки: сварочный ток 900÷930 А, напряжение - 32 В, скорость вращения трубы - 2,5 об/мин, т.е. Vсв=0,3 см/с, частота поперечных колебаний - 30 кол./ мин, скорость колебаний - 0,2 см/с. Количество электродов - 3. Суммарная погонная энергия процесса 4660 Дж/см.

Технологическая последовательность операций наплавки муфты и ниппеля может быть как раздельной, так и совмещенной, что зависит от квалификации сварщиков.

Сравнительный анализ эффективности 2-х способов наплавки представлен в таблице 3.

Из анализа следует, что заявляемый способ многоэлектродной широкослойной электродуговой наплавки под флюсом замковой части бурильной трубы технически и экономически эффективнее прототипа.

Преимущества выявлены не только по производительности процесса пп.11, 12, но и по меньшей на 60% концентрации ввода погонной энергии п.6, что стабилизирует процесс удержания ванны жидкого металла и позволяет эффективно наплавлять под слоем флюса тонкостенные трубы диаметром 150 и менее мм, т.е. расширяет область технологического применения способа. Кроме того, при предложенном способе широкослойной наплавки из-за меньшей концентрации ввода тепловой энергии уменьшается глубина проплавления материала трубы и соответственно уменьшается доля участия основного металла в металле наплавленного валика, что создает предпосылки для повышения технологической прочности зоны сплавления и стабилизации химического состава и структуры металла в первом же слое при наплавке легированными сварочными проволоками.

Для предохранения наплавленных участков от быстрого охлаждения и сквозняков на каждую муфту и ниппель перед укладкой их в магазин готовой продукции надевают термостаты, изготовленные из жаропрочного материала типа асбеста.

Применение предложенного способа позволит уменьшить трудоемкость наплавки, повысить эффективность способа.

1) Может колебаться в пределах 3...4 мм.

Расчетные данные для толщины слоя 4 мм.

2) Обусловлено разницей в коэффициентах использования тепла дуги: для наплавки под флюсом ηи=0,9÷0,99 (принято 0,95); для плазменно-дуговой наплавки ηи=0,6÷0,8 (принято 0,75).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой широкослойной наплавки под флюсом износостойкого покрытия на цилиндрическую трубу | 2020 |

|

RU2739934C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ БУРИЛЬНОЙ ТРУБЫ | 2006 |

|

RU2308365C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД ФЛЮСОМ НАРУЖНЫХ ИЛИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 2010 |

|

RU2410215C1 |

| Технологическая линия для восстановления бурильной трубы | 2020 |

|

RU2740193C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗДЕЛИЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2004 |

|

RU2268121C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ИЗДЕЛИЙ | 1997 |

|

RU2117560C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ С НАПЛАВЛЕННЫМ ПОКРЫТИЕМ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ С ИСПОЛЬЗОВАНИЕМ ЭТОГО СПОСОБА | 2003 |

|

RU2255845C1 |

| СПОСОБ НАПЛАВКИ ОТВЕТСТВЕННЫХ ДЕТАЛЕЙ ИЗ ТРУДНОСВАРИВАЕМЫХ СТАЛЕЙ | 1999 |

|

RU2176581C2 |

| Способ электродуговой обработки и устройство для его осуществления | 1989 |

|

SU1708555A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2106949C1 |

Изобретение относится к сварке и наплавке и может найти применение при восстановлении изношенных частей деталей типа тел вращения, в частности бурильных труб. Перед автоматической электродуговой наплавкой под флюсом смещают электроды в горизонтальной плоскости симметрии против направления вращения трубы с линейным отклонением от «зенита» на 20-30 мм и угловым отклонением от «зенита» на 18-26°. Наплавку осуществляют на прямой полярности с подключением «минуса» на группы электродов и «плюса» на трубу. Группы электродов для наплавки ниппельной и муфтовой частей трубы запитывают от разных источников электрического тока. В зоне влияния каждой группы электродов формируют общую ванну жидкого металла. Наплавляемый валик формируют при перемещении электродов в прямом и обратном направлении вдоль оси вращающейся трубы. Расстояние между электродами выбирают равное величине перемещения электродов на продольных участках вдоль образующей трубы. Перемещение электродов совмещают с подачей флюса. В процессе наплавки трубу охлаждают изнутри и с торцов. После наплавки места наплавки термостатируют. Проводят обработку места наплавки ультразвуковым воздействием. Изобретение обеспечивает уменьшение трудоемкости наплавки и повышение эффективности способа. 1 з.п. ф-лы, 2 ил., 3 табл.

| Способ изготовления и восстановления стабилизатора бурового става | 1988 |

|

SU1740612A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗДЕЛИЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2004 |

|

RU2268121C1 |

| Способ электродуговой наплавки | 1989 |

|

SU1636150A1 |

| СПОСОБ НАПЛАВКИ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ | 1987 |

|

RU1543717C |

| DE 3005598 C1, 20.08.1981. | |||

Авторы

Даты

2007-10-20—Публикация

2006-10-19—Подача