Изобретение относится к машиностроению, а именно к способам изготовления шарнирных соединений.

Известен способ изготовления шарового шарнира, включающий выполнение в корпусе углубления со сферическим дном и вальцуемым пояском, а также шаровой головки с хвостовиком и соединительной шейкой, установку шаровой головки в углубление корпуса и обжатие вальцуемого пояска по шаровой головке [1].

Недостатком данного способа является концентрация напряжении на торце вальцуемого пояска при обжатии.

Наиболее близким к предложенному способу-прототипу является способ изготовления шарового шарнира [2], включающий выполнение в корпусе углубления со сферическим дном и вальцуемым пояском, а также шаровой головки с хвостовиком и соединительной шейкой, установку шаровой головки в углубление корпуса, последующее выполнение на торце вальцуемого пояска скоса в сторону его наружной поверхности и обжатие вальцуемого пояска по шаровой головке с формированием внутренней сферической поверхности пояска, идентичной сферической поверхности дна, и с размещением поверхности торца вальцуемого пояска после обжатия перпендикулярно к продольной оси корпуса.

При обжатии пояска формируется внутренняя сферическая поверхность корпуса, а, как известно из [3], угол скоса зависит от высоты внутренней цилиндрической части вальцуемого пояска.

Недостатком данного способа является неопределенность соотношений между высотой внутренней цилиндрической части пояска до обжатия и необходимым охватом шаровой головки вальцуемым пояском после обжатия, излишняя высота внутренней цилиндрической части пояска до обжатия приводит к ограничению угла поворота хвостовика относительно корпуса после обжатия, недостаточная высота внутренней цилиндрической части пояска до обжатия приводит к недостаточной прочности соединения корпуса с хвостовиком.

Техническим результатом настоящего изобретения является повышение надежности завальцовки шарового шарнира и обеспечение требуемого угла поворота хвостовика относительно корпуса при эксплуатации путем определения соотношений между высотой внутренней цилиндрической части пояска перед установкой шаровой головки в углубление корпуса и необходимым охватом шаровой головки вальцуемым пояском после обжатия.

Технический результат достигается тем, что в предложенном способе изготовления шарового шарнира, включающем выполнение в корпусе углубления со сферическим дном и вальцуемым пояском, а также шаровой головки с хвостовиком и соединительной шейкой, установку шаровой головки в углубление корпуса, последующее выполнение на торце вальцуемого пояска скоса в сторону его наружной поверхности и обжатие вальцуемого пояска по шаровой головке с формированием внутренней сферической поверхности пояска, идентичной сферической поверхности дна, и с размещением поверхности торца вальцуемого пояска после обжатия перпендикулярно к продольной оси корпуса, в отличие от прототипа в нем перед установкой шаровой головки в углубление корпуса вальцуемый поясок выполняют с внутренней поверхностью цилиндрической формы диаметром, идентичным диаметру сферической поверхности дна, и высотой h цилиндрической части, определяемой соотношением:

где Р - эксплуатационное растягивающее усилие, действующее на корпус со стороны хвостовика;

[σсм] - допустимое напряжение при смятии для материала корпуса;

h - высота цилиндрической части вальцуемого пояска до обжатия;

R - радиус сферической поверхности дна корпуса;

β - угол отклонения хвостовика относительно корпуса при эксплуатации;

d - диаметр шейки хвостовика,

после чего выполняют скос и производят обжатие указанным выше образом.

Выполнение вальцуемого пояска перед установкой шаровой головки в углубление корпуса с указанным соотношением размеров позволяет обеспечить величину охвата вальцуемым пояском шаровой головки после обжатия, определяющим требуемый угол отклонения хвостовика относительно корпуса при эксплуатации и необходимую прочность завальцовки, зависящую от растягивающего усилия, действующего на корпус со стороны хвостовика.

На фиг. 1 представлен в разрезе шаровой шарнир после обжатия; на фиг.2 представлен в разрезе корпус шарового шарнира до обжатия.

Шаровой шарнир состоит из корпуса 1 со сферическим углублением и с вальцуемым пояском 2, а также хвостовика 3 с шаровой головкой 4 и соединительной шейкой 5. На вальцуемом пояске 2 перед обжатием выполняют скос 6 в сторону наружной поверхности пояска. Практически разница между радиусами сферического углубления дна и шаровой головки составляет около 5 мкм [4], что обеспечивает возможность притирки сферической поверхности дна и установки шаровой головки.

При работе шарового шарнира, например, в аксиально-поршневом насосе происходит изменение угла наклона хвостовика относительно корпуса с их одновременным проворотом друг относительно друга, при этом по всасывающей полости возникает растягивающее усилие, стремящееся оторвать хвостовик от корпуса.

Способ изготовления шарового шарнира заключается в следующем. В корпусе 1, например, механической обработкой создают углубление со сферическим дном и вальцуемым пояском 2, а на хвостовике 3 выполняют шаровую головку 4 с соединительной шейкой 5. После этого шаровую головку 4 устанавливают в углубление сферической формы корпуса 1. Перед обжатием выполняют на торце вальцуемого пояска 2 скос 6 в сторону его наружной поверхности. Вальцуемый поясок 2 обжимают по шаровой головке 4, например, протягиванием через фильеру определенного диаметра с формированием внутренней сферической поверхности пояска, идентичной сферической поверхности дна корпуса, и обеспечением перпендикулярности торца вальцуемого пояска к продольной оси корпуса после обжатия.

Исходные значения для определения соотношений размеров корпуса и хвостовика, изображенных на фиг.1, приведены из условия обеспечения согласно [2] перпендикулярности торца пояска к продольной оси корпуса после обжатия и равенства высоты вальцуемого пояска до и после обжатия, т.е.  - прямой. АС=BD

- прямой. АС=BD

При этом OM=OA=OD=R - радиус сферической поверхности дна корпуса;

BD= h - высота внутренней цилиндрической части вальцуемого пояска до обжатия;

OD=BT=R - радиус внутренней цилиндрической поверхности вальцуемого пояска до обжатия; - угол выполнения скоса;

- угол выполнения скоса;

AC┴CD - проекция точки A на прямую CD: как взаимно перпендикулярные углы.

как взаимно перпендикулярные углы.

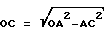

Из  AOC имеем

AOC имеем  , подставляя значения OA и АС, получаем

, подставляя значения OA и АС, получаем

Из ΔBCD имеем

Необходимая прочность завальцовки определяется сопротивлением смятию вальцуемого пояска от растягивающего усилия, действующего на корпус со стороны хвостовика (например, при работе во всасывающей полости аксиально-поршневого насоса). Проекция вальцуемого пояска на плоскость, перпендикулярную оси корпуса и проходящую через центр сферы, определяет площадь, на которую воздействует растягивающее усилие, и составляет:

Из [3] известно, что

где P - эксплуатационное растягивающее усилие, действующее на корпус со стороны хвостовика;

S - площадь, на которую действует усилие;

[σсм] - допустимое напряжение при смятии для материала корпуса, как менее прочного по сравнению с материалом хвостовика.

Следовательно,

подставляя из (2) значение S, получим

Окончательно  .

.

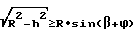

Требуемый угол отклонения хвостовика β должен быть меньше или равен  определяющего угловое положение крайней точки А вальцуемого пояска относительно соединительной шейки при совмещении продольных осей корпуса и хвостовика, для чего из сравнения ΔAOT и ΔAOC должно выдерживаться соотношение:

определяющего угловое положение крайней точки А вальцуемого пояска относительно соединительной шейки при совмещении продольных осей корпуса и хвостовика, для чего из сравнения ΔAOT и ΔAOC должно выдерживаться соотношение: или

или

откуда:

R2-h2≥R2•sin2(β+ϕ)

h2≤R2[1-sin2(β+ϕ)]

h2≤R2•cos2(β+ϕ)

h≤R•cos(β+ϕ). (3)

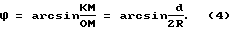

Выражая угол ϕ через диаметр шейки хвостовика, имеем:

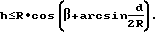

Подставляя (4) в (3), окончательно имеем:

В соответствии с приведенными расчетами для одновременного обеспечения требуемого угла отклонения хвостовика относительно корпуса при эксплуатации и необходимой прочности завальцовки вальцуемый поясок перед обжатием выполняют с внутренней поверхностью цилиндрической формы диаметром, идентичным диаметру сферической поверхности дна корпуса и высотой цилиндрической части, удовлетворяющей неравенству:

Выполнение перед установкой шаровой головки в углубление корпуса вальцуемого пояска с указанными соотношениями размеров позволяет повысить надежность завальцовки шарового шарнира и выдержать требуемый угол отклонения хвостовика относительно корпуса при эксплуатации за счет обеспечения необходимого охвата вальцуемым пояском шаровой головки после обжатия.

Литература:

1. Авторское свидетельство SU 1586893, кл. В 23 Р 15/00, 1987 г.

2. Авторское свидетельство SU 969994, кл. В 23 Р 15/00, F 16 С 11/06, 1991 г.

3. Р. С. Кинасошвили "Сопротивление материалов". М, "Наука", 1975 г., стр. 120.

4. A.Н. Гаврилов. И.А. Лебедев "Технология систем управления летательных аппаратов". М, "Машиностроение", 1971 г., стр.367.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ШАРНИРА | 2000 |

|

RU2183154C1 |

| СПОСОБ СБОРКИ ШАРОВЫХ ШАРНИРОВ АКСИАЛЬНО-ПОРШНЕВОГО НАСОСА | 2009 |

|

RU2401728C1 |

| ПРОТЕЗ НИЖНЕЙ КОНЕЧНОСТИ | 2000 |

|

RU2188605C2 |

| СТЫКОВОЧНОЕ УСТРОЙСТВО, ПРЕИМУЩЕСТВЕННО ДЛЯ КОСМИЧЕСКИХ ОБЪЕКТОВ | 2001 |

|

RU2220078C2 |

| ФУРМА | 2001 |

|

RU2213146C2 |

| Способ сборки шарового шарнира | 1981 |

|

SU969994A1 |

| ОСЕВОЙ ВЕНТИЛЯТОР | 2001 |

|

RU2199031C2 |

| УЗЕЛ РОТАЦИИ | 2001 |

|

RU2196544C2 |

| СТЫКОВОЧНОЕ УСТРОЙСТВО ПРЕИМУЩЕСТВЕННО ДЛЯ КОСМИЧЕСКИХ ОБЪЕКТОВ | 2000 |

|

RU2191149C2 |

| ЗАЖИМ ДЛЯ КРЕПЛЕНИЯ ПРЕДМЕТА | 2001 |

|

RU2208719C2 |

Изобретение относится к машиностроению, а именно к способам изготовления шарнирных соединений. Способ включает выполнение в корпусе углубления со сферическим дном и вальцуемым пояском, а также шаровой головки с хвостовиком и соединительной шейкой, установку шаровой головки в углубление корпуса, последующее выполнение на торце вальцуемого пояска скоса в сторону его наружной поверхности и обжатие вальцуемого пояска по шаровой головке с формированием внутренней сферической поверхности пояска, идентичной сферической поверхности дна, и с размещением поверхности торца вальцуемого пояска после обжатия перпендикулярно к продольной оси корпуса. Перед установкой шаровой головки в углубление корпуса вальцуемый поясок выполняют с внутренней поверхностью цилиндрической формы диаметром, идентичным диаметру сферической поверхности дна, и высотой h цилиндрической части, определяемой из приведенной зависимости, после чего выполняют скос и производят обжатие. Выполнение перед установкой шаровой головки в углубление корпуса вальцуемого пояска с указанными соотношениями размеров позволяет повысить надежность завальцовки шарового шарнира и выдержать требуемый угол отклонения хвостовика относительно корпуса при эксплуатации за счет обеспечения необходимого охвата вальцуемым пояском шаровой головки после обжатия. 2 ил.

Способ изготовления шарового шарнира, включающий выполнение в корпусе углубления со сферическим дном и вальцуемым пояском, а также шаровой головки с хвостовиком и соединительной шейкой, установку шаровой головки в углубление корпуса, последующее выполнение на торце вальцуемого пояска скоса в сторону его наружной поверхности и обжатие вальцуемого пояска по шаровой головке с формированием внутренней сферической поверхности пояска, идентичной сферической поверхности дна, и с размещением поверхности торца вальцуемого пояска после обжатия перпендикулярно к продольной оси корпуса, отличающийся тем, что перед установкой шаровой головки в углубление корпуса вальцуемый поясок выполняют с внутренней поверхностью цилиндрической формы диаметром, идентичным диаметру сферической поверхности дна, и высотой h цилиндрической части, определяемой соотношением

где Р - эксплуатационное растягивающее усилие, действующее на корпус со стороны хвостовика;

[σсм] - допустимое напряжение при смятии для материала корпуса;

h - высота цилиндрической части вальцуемого пояска до обжатия;

R - радиус сферической поверхности дна корпуса;

β - угол отклонения хвостовика относительно корпуса при эксплуатации;

d - диаметр шейки хвостовика,

после чего выполняют скос и производят указанное обжатие.

| Способ сборки шарового шарнира | 1981 |

|

SU969994A1 |

| Способ изготовления шарового шарнира | 1987 |

|

SU1586893A1 |

| US 3536368, 27.10.1970 | |||

| US 3587154, 28.06.1971. | |||

Авторы

Даты

2002-08-20—Публикация

2001-02-19—Подача