Изобретение относится к машиностроению, а именно к способам изготовления шарнирных соединений.

Известен способ изготовления шарового шарнира, включающий создание в корпусе углубления сферической формы с вальцуемым пояском и выполнение шаровой головки с хвостовиком, установку шаровой головки в углубление корпуса, обжатие вальцуемого пояска по шаровой головке, приработку головки и корпуса путем взаимного перемещения сферических поверхностей под слоем смазывающей жидкости и последующее дополнительное обжатие вальцуемого пояска (SU 1586893, A1, 23.08.1990, B 23 P 15/00).

Недостатком данного способа является его малые производительность и надежность, т. к. в процессе приработки усилие, воздействующее на корпус со стороны головки, не контролируется, то процесс снятия микронеровностей и устранения погрешности формы сферы может быть длительным при незначительных нагрузках, а также возможно схватывание сферических поверхностей или деформация вальцуемого пояска при больших нагрузках.

Наиболее близким является способ изготовления шарового шарнира, включающий выполнение в корпусе углубления сферической формы с вальцуемым пояском и получение шаровой головки с хвостовиком, установку шаровой головки в углубление корпуса, обжим вальцуемого пояска по шаровой головке, приработку шаровой головки и корпуса путем взаимного перемещения их сферических поверхностей под слоем смазывающей жидкости с одновременным приложением циклической нагрузки, направленной вдоль оси хвостовика шаровой головки в сторону вальцуемого пояска, не превышающей по величине эксплуатационную нагрузку, и последующий дополнительный обжим вальцуемого пояска (RU 2029665, C1, 27.02.1995, B 23 P 15/00).

Недостатком данного способа является недостаточная надежность и производительность из-за большого отсева неработоспособных шарниров, выявляемых после дополнительного обжима и выход шарниров из строя при приработке.

Техническим результатом настоящего изобретения является повышение надежности и производительности путем оценки работоспособности шарового шарнира перед приработкой и после дополнительного обжима.

Технический результат достигается тем, что в известном способе изготовления шарового шарнира, включающем выполнение в корпусе углубления сферической формы с вальцуемым пояском и получение шаровой головки с хвостовиком, установку шаровой головки в сферическое углубление корпуса, обжим вальцуемого пояска по шаровой головке, приработку шаровой головки и корпуса путем взаимного перемещения их сферических поверхностей под слоем смазывающей жидкости с одновременным приложением циклической нагрузки, направленной вдоль оси хвостовика шаровой головки в сторону вальцуемого пояска корпуса и не превышающей по величине эксплуатационную нагрузку, и последующий дополнительный обжим вальцуемого пояска, согласно изобретению перед приработкой головки и корпуса шарового шарнира и после дополнительного обжима вальцуемого пояска производят оценку работоспособности шарового шарнира, при этом оценку работоспособности перед приработкой головки и корпуса шарового шарнира производят путем нагружения вальцуемого пояска корпуса со стороны хвостовика шаровой головки эталонной нагрузкой, приложенной по оси хвостовика, последующего контроля величины люфта между корпусом и шаровой головкой, довальцовки вальцуемого пояска в случае несоответствия величины люфта норме и замера угла отклонения хвостовика относительно корпуса под действием эталонной нагрузки, приложенной к хвостовику перпендикулярно его оси при зафиксированном корпусе, а оценку работоспособности шарового шарнира после дополнительного обжима вальцуемого пояска осуществляют путем сравнения величины люфта между корпусом и шаровой головкой с максимально допустимой.

Нагружение вальцуемого пояска эталонной нагрузкой со стороны хвостовика, приложенной по его оси, подтверждает прочность соединения, а выбор осевой нагрузки с определенным коэффициентом запаса позволяет гарантировать целостность шарнира при приработке под действием циклической нагрузки.

Проверка люфта между корпусом и шаровой головкой после нагружения позволяет проверить качество завальцовки и выявить недовальцованные шарниры, а довальцовка устраняет излишний люфт, что повышает надежность способа.

Проверка угла отклонения хвостовика под действием эталонной нагрузки позволяет выявить излишне обжатые шарниры, склонные к схватыванию поверхностей и не обеспечивающие отклонение на необходимый угол, что уменьшает трудоемкость, т.к. позволяет не проводить их приработку. При приработке такие шарниры подвержены заклиниванию, развальцовке или излому шейки хвостовика.

Сравнение люфта между корпусом и шаровой головкой с максимально допустимым подтверждает работоспособность шарнира после дополнительного обжима.

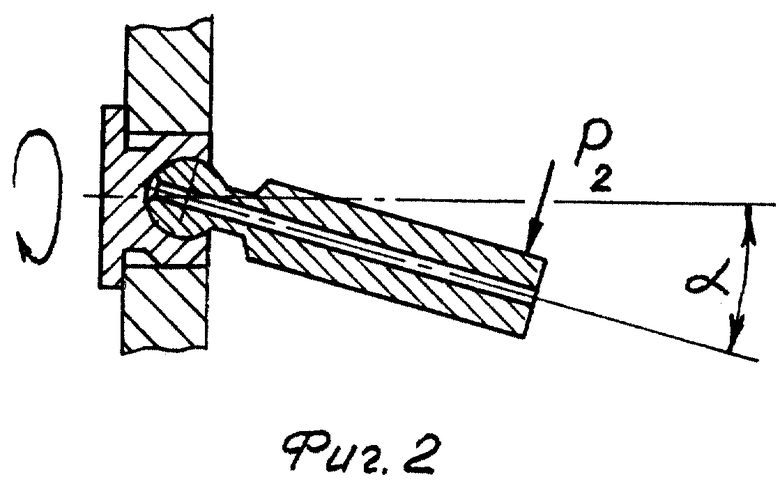

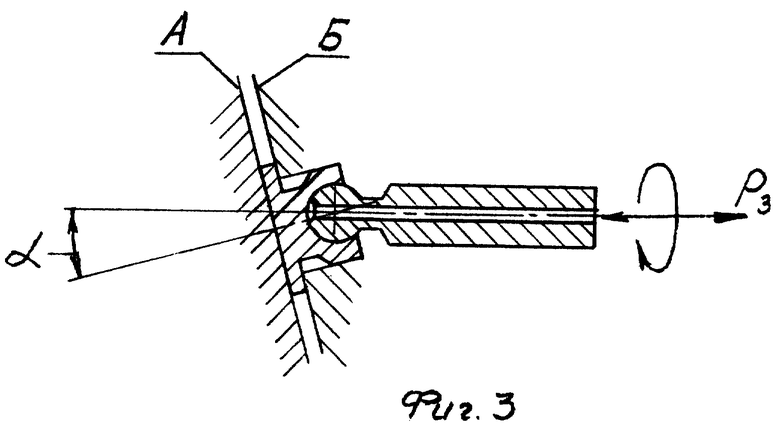

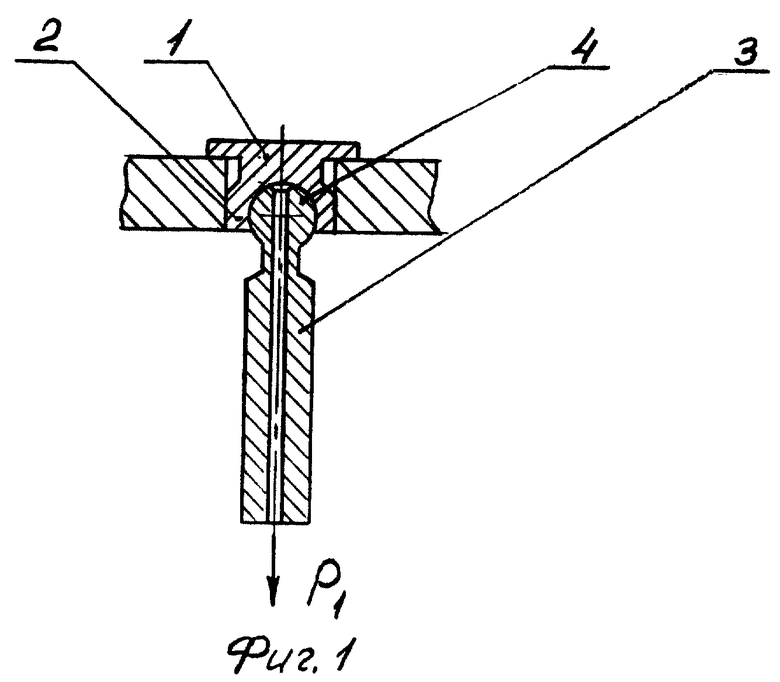

На фиг. 1 представлена схема нагружения шарового шарнира осевой нагрузкой; на фиг.2 - схема контроля угла отклонения хвостовика относительно корпуса под действием нагрузки, приложенной перпендикулярно хвостовику; на фиг. 3 - схема приработки шарового шарнира.

Шаровой шарнир состоит из корпуса 1 со сферическим углублением и с вальцуемым пояском 2, а также хвостовика 3 с шаровой головкой 4.

Способ изготовления шарового шарнира заключается в следующем.

В корпусе 1, например, механической обработкой создают углубление сферической формы с вальцуемым пояском 2, а на хвостовике 3 выполняют шаровую головку 4. После этого шаровую головку 4 устанавливают в углубление сферической формы корпуса 1. Вальцуемый поясок 2 обжимают по шаровой головке 4, например, протягиванием через фильеру определенного диаметра. Затем фиксируют корпус 1 в вертикальном положении углублением вниз (фиг.1), а к хвостовику 3 прикладывают осевую нагрузку Р1, например, в 1,5 раза большую эксплуатационной, воздействующую на вальцуемый поясок 2 в течение заданного временного интервала, что гарантирует прочность шарнира при циклической нагрузке, возникающей при приработке, после снятия нагрузки проверяют люфт между корпусом и шаровой головкой для оценки работоспособности.

Шарниры, не удовлетворяющие нормам по люфту, довальцовывают, протягивая через фильеру меньшего диаметра. Затем фиксируют корпус 1 в горизонтальном положении (фиг. 2), а к хвостовику 3 прикладывают радиальную нагрузку P2, контролируя при этом угол α отклонения хвостовика 3 относительно корпуса 1 при повороте корпуса 1 в окружном направлении. Шарниры, не обеспечивающие заданного угла поворота при заданной нагрузке P2, изымаются без ненужной приработки, т.к. приработка, увеличивая трудоемкость, приводит к разрушению шарнира. Оставшиеся шарниры прирабатываются путем взаимного перемещения сферических поверхностей углубления корпуса 1 и шаровой головки 4 под слоем смазывающей жидкости. При этом к хвостовику 3 прикладывается циклическая нагрузка P3, а корпус 1 фиксируется между двумя плоскостями А и Б под углом α к хвостовику 3. После снятия микронеровностей и устранения погрешности формы сферы производят дополнительный обжим вальцуемого пояска 2 по головке 4. После чего сравнивают люфт между корпусом 1 и шаровой головкой 4 с максимально допустимым для подтверждения работоспособности.

Оценка работоспособности шарового шарнира перед приработкой и подтверждение работоспособности после дополнительного обжима повышают надежность способа и его производительность, т.к. позволяют определить неработоспособные шарниры, доработать или изъять их на ранней стадии изготовления, уменьшив трудоемкость за счет исключения ненужной приработки неработоспособных шарниров.

Источники информации

1. Авторское свидетельство СССР 1586893, кл. В 23 Р 15/00, 1987 г.

2. Патент RU 2029665, кл. В 23 Р 15/00, F 16 С 11/06, 1991 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ШАРОВЫХ ШАРНИРОВ АКСИАЛЬНО-ПОРШНЕВОГО НАСОСА | 2009 |

|

RU2401728C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ШАРНИРА | 2001 |

|

RU2187418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ШАРНИРА | 1991 |

|

RU2029665C1 |

| ИСКУССТВЕННЫЙ ГОЛЕНОСТОПНЫЙ СУСТАВ | 2002 |

|

RU2214198C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗОЛОТНИКОВОЙ ПАРЫ | 2000 |

|

RU2176338C1 |

| ПРОТЕЗ СТОПЫ | 1999 |

|

RU2163792C1 |

| ПРОТЕЗ СТОПЫ | 2001 |

|

RU2198628C2 |

| ЦИФРОАНАЛОГОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ГИДРАВЛИЧЕСКОГО ПРИВОДА | 2000 |

|

RU2174627C1 |

| ОСЕВОЙ ВЕНТИЛЯТОР | 2005 |

|

RU2295653C2 |

| РАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 2001 |

|

RU2211395C1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении шарнирных соединений. Шаровую головку с хвостовиком устанавливают в углубление корпуса, имеющее сферическую форму и вальцуемый поясок. Вальцуемый поясок обжимают по шаровой головке, после чего производят оценку работоспособности шарового шарнира. Для этого вальцуемый поясок нагружают со стороны хвостовика эталонной нагрузкой, приложенной по оси хвостовика. Контролируют люфт между корпусом и шаровой головкой и, в случае несоответствия его норме, производят довальцовку. Затем замеряют угол отклонения хвостовика относительно корпуса под действием эталонной нагрузки, приложенной к хвостовику перпендикулярно его оси при зафиксированном корпусе. Далее производят приработку головки и корпуса путем взаимного перемещения их сферических поверхностей под слоем смазывающей жидкости с одновременным приложением циклической нагрузки, направленной вдоль оси хвостовика в сторону вальцуемого пояска. Величина циклической нагрузки не превышает величины эксплуатационной нагрузки. Затем осуществляют дополнительный обжим вальцуемого пояска, после чего сравнивают люфт между корпусом и шаровой головкой с максимально допустимым для подтверждения работоспособности. В результате обеспечивается повышение надежности и производительности способа. 3 ил.

Способ изготовления шарового шарнира, включающий выполнение в корпусе углубления сферической формы с вальцуемым пояском и получение шаровой головки с хвостовиком, установку шаровой головки в сферическое углубление корпуса, обжим вальцуемого пояска по шаровой головке, приработку шаровой головки и корпуса путем взаимного перемещения их сферических поверхностей под слоем смазывающей жидкости с одновременным приложением циклической нагрузки, направленной вдоль оси хвостовика шаровой головки в сторону вальцуемого пояска корпуса и не превышающей по величине эксплуатационную нагрузку, и последующий дополнительный обжим вальцуемого пояска, отличающийся тем, что перед приработкой головки и корпуса шарового шарнира и после дополнительного обжима вальцуемого пояска производят оценку работоспособности шарового шарнира, при этом оценку работоспособности перед приработкой головки и корпуса шарового шарнира производят путем нагружения вальцуемого пояска корпуса со стороны хвостовика шаровой головки эталонной нагрузкой, приложенной по оси хвостовика, последующего контроля величины люфта между корпусом и шаровой головкой, довальцовки вальцуемого пояска в случае несоответствия величины люфта норме и замера угла отклонения хвостовика шаровой головки относительно корпуса под действием эталонной нагрузки, приложенной к хвостовику перпендикулярно его оси при зафиксированном корпусе, а оценку работоспособности шарового шарнира после дополнительного обжима вальцуемого пояска осуществляют путем сравнения величины люфта между корпусом и шаровой головкой с максимально допустимой.

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО ШАРНИРА | 1991 |

|

RU2029665C1 |

| Способ изготовления шарового шарнира | 1987 |

|

SU1586893A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРНИРНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2036335C1 |

| Способ сборки шарового шарнира | 1981 |

|

SU969994A1 |

| US 4498799, 12.02.1985 | |||

| US 3514138, 26.05.1970 | |||

| DE 3623542, C1, 17.12.1987. | |||

Авторы

Даты

2002-06-10—Публикация

2000-11-10—Подача