Изобретение относится к химической промышленности, а именно к способам термической переработки горючих сланцев.

Жидкие продукты термической переработки горючих сланцев в газогенераторах (масла) имеют разнообразные области применения. Из них производят топливные композиции, герметики, пластификаторы, мягчители резин, разнообразные мастики, дорожные масла, термобитум, сланцехимические связующие, битум и кокс. В известных способах термической переработки сланцев выход газогенераторного масла не превышает 60% от органической массы сланца. Кроме того, при традиционной переработке сланца образуется до 50% (в расчете на рабочее топливо) зольного остатка. Последний до настоящего времени не находит квалифицированного применения.

Наиболее близким по технической сущности и достигаемому результату является способ термической переработки сланцев (а.с. СССР 1433969, МКИ C 10 В 53/06. БИ 40, 1988 / Кундель Х.А., Петая Л.И., Халевина Т.А.). Данный способ включает предварительное нагревание исходного топлива, полукоксование его зольным теплоносителем с образованием парогазовой смеси, очистку его от механических примесей и коксозольного остатка, сжигаемого для получения зольного теплоносителя.

Таким образом, в данном способе используется вся масса сланца (включая и золу), но коксозольный остаток используется косвенным образом, не вовлекаясь в целевой продукт. Это основной недостаток прототипа. Имеется и ряд других - сложность аппаратурного оформления, вывод из установки балансового количества зольного остатка, необходимость его утилизации.

Задачей предлагаемого технического решения является безотходность способа термической переработки сланца, его упрощение и расширение гаммы получаемых сланцехимических продуктов.

Поставленная задача решается тем, что в способе термической переработки рядового или обогащенного сланца, рядовой или обогащенный сланец различной степени обогатимости гомогенно терморастворяют в товарных сланцевых маслах - продуктах термической переработки сланцев, или в битуме при непрерывном отводе из реакционной смеси пародистиллятных продуктов, их охлаждении и конденсации. В качестве растворителя для терморастворения рядового или обогащенного сланца используют усредненное, или среднее, или тяжелое сланцевое масло (СТП 38.09.2.1002-86 или кубовый остаток дистилляции суммарного сланцевого масла, выкипающего выше 330oС (ГОСТ 4806-79), или битум (ГОСТ 22245-90).

Массовое соотношение растворителя по отношению к сланцу для терморастворения берут от (0,33-1):1 до 2:1 при температуре процесса 350-400oС и продолжительности процесса 0,25-3 ч. Способ прост в аппаратурном оформлении и не требует существенных энергетических затрат, отпадает необходимость в отделении зольного остатка от органической массы, так как минеральная часть равномерно гомогенизируется в целевом продукте. Такой продукт ценен для потребителей, использующих в качестве наполнителей карбонатные породы, аналогичные минеральной части Прибалтийских сланцев (например, в шинной промышленности, при изготовлении мягких резин, коррозионно-устойчивых защитных лакокрасочных покрытий). Высокая адгезия твердого остатка терморастворения рядового и обогащенного сланца (керогена) в вышеперечисленных растворителях к бетону и металлам и низкое влагопоглощение (менее 1,5%) позволяет использовать его в качестве гидроизоляционного материала и антикоррозионного покрытия. Массовое соотношение растворитель (жидкая среда для терморастворения) - рядовой сланец или кероген сланца варьирует в вышеуказанных пределах, а температура процесса в интервале 350-400oС (лучше 360-390oС). Процесс осуществляется в аппарате с механическим перемешиванием одновременно загруженных рядового или обогащенного сланца и растворителя терморастворения. Скорость механической мешалки составляет 50-100 об/мин. Способ отработан на рядовых и обогащенных сланцах (кероген-70 и кероген-90) Прибалтийского месторождения горючих сланцев. Кероген-70 содержал 27,5% золы, а кероген-90 меньше (9,8%) золы.

Таким образом, предлагаемый способ является новым, имеет изобретательский уровень и промышленно применим.

Ниже приведены примеры осуществления предлагаемого способа.

Пример 1. В реактор емкостью 1 л, снабженный электрообогревом, механической мешалкой и холодильником для охлаждения и отвода жидких продуктов терморастворения сланца, загружают 350 г кубового остатка дистилляции суммарной сланцевой смолы, выкипающей выше 330oС, и такое же количество обогащенного керогена-70 с установки обогащения сланца на АО "Завод "Сланцы" (г. Сланцы). Указанную смесь при перемешивании в течение 40 мин нагревают до 390oС и затем, продолжая перемешивание, выдерживают при указанной температуре в течение 1 ч. Получают твердый однородный продукт терморастворения с выходом 51,1% на загруженное сырье. Продукт имеет температуру размягчения, равную 125oС, зольность продукта - 26,8%. Выход жидких дистиллятных продуктов составляет 38,8 мас.%, а остальное - газообразные продукты.

Пример 2. В аналогичный металлический реактор емкостью 500 мл загружают 100 г тяжелого сланцевого масла и 200 г керогена-70. Смесь нагревают при перемешивании в течение 40 мин до 360oС, а затем выдерживают при указанной температуре в течение 3 ч. После охлаждения выгружают однородный твердый продукт с температурой размягчения 77,5oС и зольностью 26,8%. Выход твердого остатка составляет 68,3%, выход дистиллятных продуктов - 25,4%.

Пример 3. В реактор с мешалкой загружают 200 г усредненного сланцевого масла и 100 г керогена-70. При перемешивании доводят в течение 40 мин температуру реакционной смеси до 350oС и в течение 0,25 ч выдерживают при указанной температуре с работающей механической мешалкой. Получают твердый продукт с выходом 92,6% с зольностью 9,9%. Температура размягчения продукта - 31,8oС. Выход отогнанных жидких продуктов составляет 6,8%.

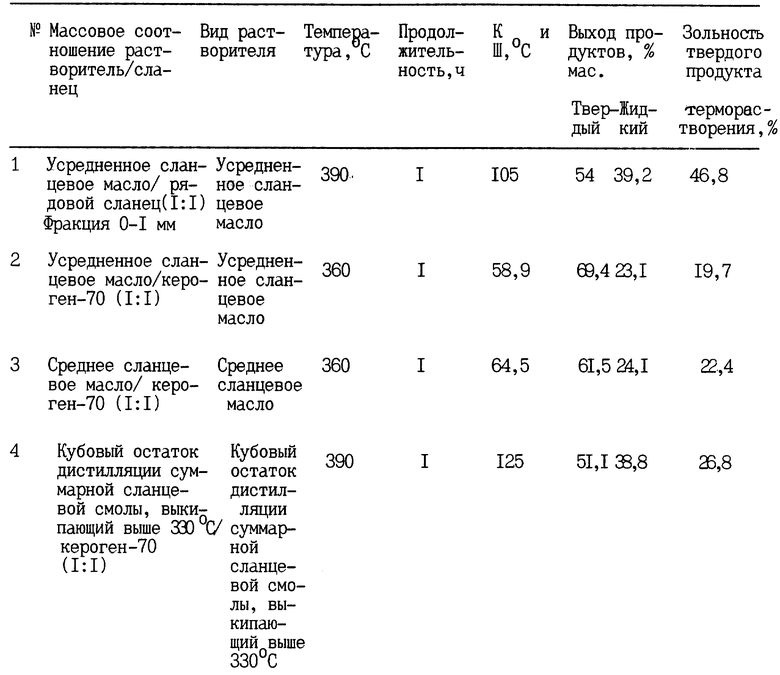

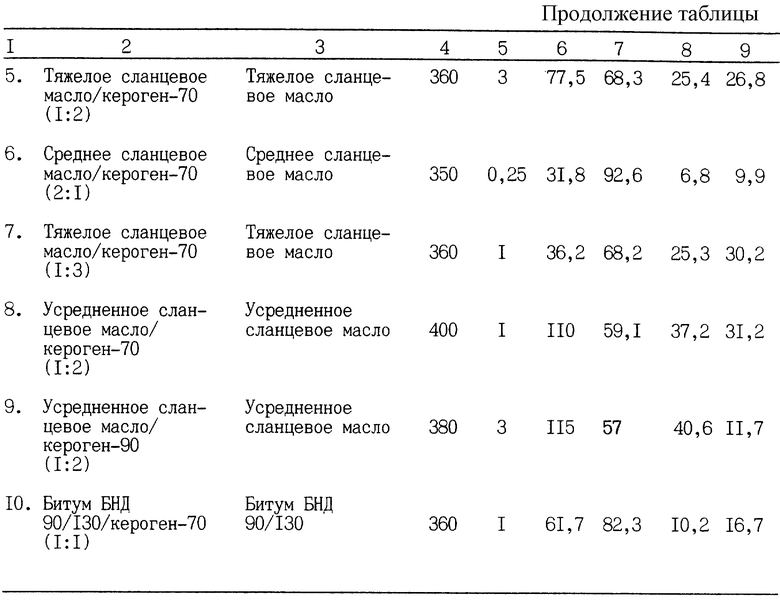

Примеры 1-3 и остальные примеры, осуществленные аналогично приведенным, сведены в таблицу.

Таким образом, по предлагаемому способу получают твердый продукт терморастворения рядового или обогащенного сланца с выходом 51,1-92,6% с температурой размягчения 34,8-125oС. Зольность продукта 9,9%-46,8%. Выход дистиллятных продуктов варьирует в интервале 6,8-40,6%. Твердые продукты терморастворения рядового и обогащенного сланца обладают высокой адгезией к бетону и черному металлу (сталь 3) на разрыв и на сдвиг (в интервале 8,5-10,6 кг/см2). Продукт терморастворения керогена-70 в усредненном сланцевом масле с температурой размягчения 110oС, с зольностью 24,5% был апробирован в качестве мягчителя в резиновой композиции 2711 взамен высокоплавкого окисленного битума (рубракса). Количество мягчителя в композиции составляло 20% на 100 массовых частей каучука СКМС-30АРК Пн. Физико-химические показатели резины с указанным мягчителем (прочность, модуль прочности, сопротивление раздиру, твердость, эластичность, вязкость, относительное удлинение) не уступает аналогу. Лакокрасочное покрытие на основе продукта терморастворения керогена-70 в усредненном сланцевом масле с температурой размягчения 58,9oС и зольностью 19,7% наносилось на стенки выпускного тракта транспортировки газов прокалки нефтяного кокса в камерных печах АО "Завод "Сланцы". Эти газы содержат агрессивный сероводород. В течение 6 месяцев работы камерных печей коррозии нанесенного покрытия не замечено. Твердые продукты терморастворения сланца наносились также в качестве антикоррозионного покрытия на черные и цветные металлы. Образцы помещались на 3 месяца в морскую воду, в 5%-ные растворы гидрооксида натрия и серной кислоты. Коррозии образцов не отмечено. Таким образом, получаемые по предлагаемому способу твердые продукты терморастворения имеют многоцелевое назначение и могут использоваться в качестве мягчителей в производстве мягких резин, в шинной промышленности, в качестве гидроизоляционного материала для гражданского строительства, в качестве антикоррозионного покрытия черных и цветных металлов, а также основы разнообразных мастик, герметиков и лакокрасочных покрытий, работающих в агрессивных средах и при повышенной влажности. Продукт терморастворения сланца в смоле характеризуется высокой адгезией к бетону, металлу и другим материалам.

Жидкие дистиллятные продукты терморастворения рядового и обогащенного сланца в указанных растворителях могут использоваться в качестве растворителя лакокрасочных материалов или в качестве компонента светлых моторных топлив после гидрирования, в качестве растворителя смолисто-асфальтеновых и парафинистых отложений в трубопроводах, перекачивающих нефть. Газообразные продукты могут использоваться в качестве топлива при обогреве камерных печей АО "Завод "Сланцы" при прокалке нефтяного кокса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 2006 |

|

RU2307861C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И ГУМИТОВ | 2004 |

|

RU2285716C2 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2288940C1 |

| Способ получения сланцевого битума | 1979 |

|

SU910724A1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ГУДРОНОВ В СМЕСЯХ С ПРИРОДНЫМИ АКТИВАТОРАМИ КРЕКИНГА | 2007 |

|

RU2338773C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ В СМЕСЯХ С ТВЕРДЫМ ТОПЛИВОМ | 2008 |

|

RU2378317C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧЕГО СЛАНЦА | 2016 |

|

RU2634725C1 |

| Способ получения сланцевого битума | 1985 |

|

SU1281584A1 |

| Способ получения сланцевого битума | 1986 |

|

SU1402604A1 |

| СПОСОБ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ГУДРОНОВ В СМЕСЯХ СО СЛАНЦЕВЫМ МАСЛОМ | 2008 |

|

RU2384604C2 |

Изобретение относится к химической промышленности, а именно к способам термической переработки сланца. Способ термической переработки рядового или обогащенного сланца заключается в том, что сланец различной степени обогатимости гомогенно терморастворяют в товарных сланцевых маслах - продуктах термообработки сланцев или в битуме при непрерывном отводе из реакционной смеси пародистиллятных продуктов, их охлаждении и конденсации. 2 з.п.ф-лы, 1 табл.

| Способ термической переработки горючего сланца | 1986 |

|

SU1433969A1 |

| Химическая технология твердых горючих ископаемых | |||

| /Под ред | |||

| Г.Н | |||

| Макарова и Г.Д | |||

| Харламповича | |||

| - М.: Химия, 1986, с.394-396 | |||

| Способ битуминизации сланца | 1936 |

|

SU51133A1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 1967 |

|

SU224498A1 |

Авторы

Даты

2002-08-20—Публикация

2000-12-06—Подача