ts9

Ф

Изобретение относится к способу получения битума для дорожного стро . ительства и может быть использовано в сланце- и урлеперерабатывающей промьшшенности.

Цель изобретения - повышение эффективности процесса за счет снижения использования в процессе свежего растворителя, не подвергающегося регенерации.

Изобретение иллюстрируется следующими пр19 ерами.

Способ проводят во вращающемся 2-литровом автоклаве, в который загружают 1 кг пасты, в течение 10- 40 мин. Время нагрева автоклава До рабочей температуры составляет 1 ч 50 мин. Процесс проводят при 410- , давлении 3-10 Ша, при мае совом соотношении органической масс сланца: органической массы угля (ОМС:ОМУ) 1:(0,7-1,0), при массовом соотношении смеси сланца и угля к смеси регенерированного и свежего дистиллатного растворителя 1:(1,3- 2,0) и в присутствии катализатора катализатор № 1 - шлам обогащения никелевой руды среднего состава, мас,%: NiS 0,16-0,66; CoS 0,017 - 0,055; CuS 0,12 - 0,40; CaSOa 5,2- 28,3; сера элементная 0,5-3,0; PegO остальное, катализатор I 2 - шлам обогащения медной руды среднего состава, мас.%:Си8 0,5-0,6; NiS 0,0 0,1; CaS 0,001-0, 0b2; NagS 0,05 - 0,10; V 0,005-0,01; WSg 0,03-0,05; FegOj остальное.

Жидкие продукты процесса, содержащие в своем составе нерястворив- шееся органическое вещество сланца и бурого угля и их минеральную часть дистиллируют при нормальном давлении для отгона бензиновой фракции с температурой кипения до , а затем под вакуумом для отбора фракции с температурой кипения до З20 с Остаток от разгонки с температурой кипения вьш1е З20 с является целевым продуктом - сланцевьм битумом для дорожного строительства Регенерированный растворитель с 200-320 С возвращают в начало процесса в качестве компонента растворителя для приготовления новой порции пасты,

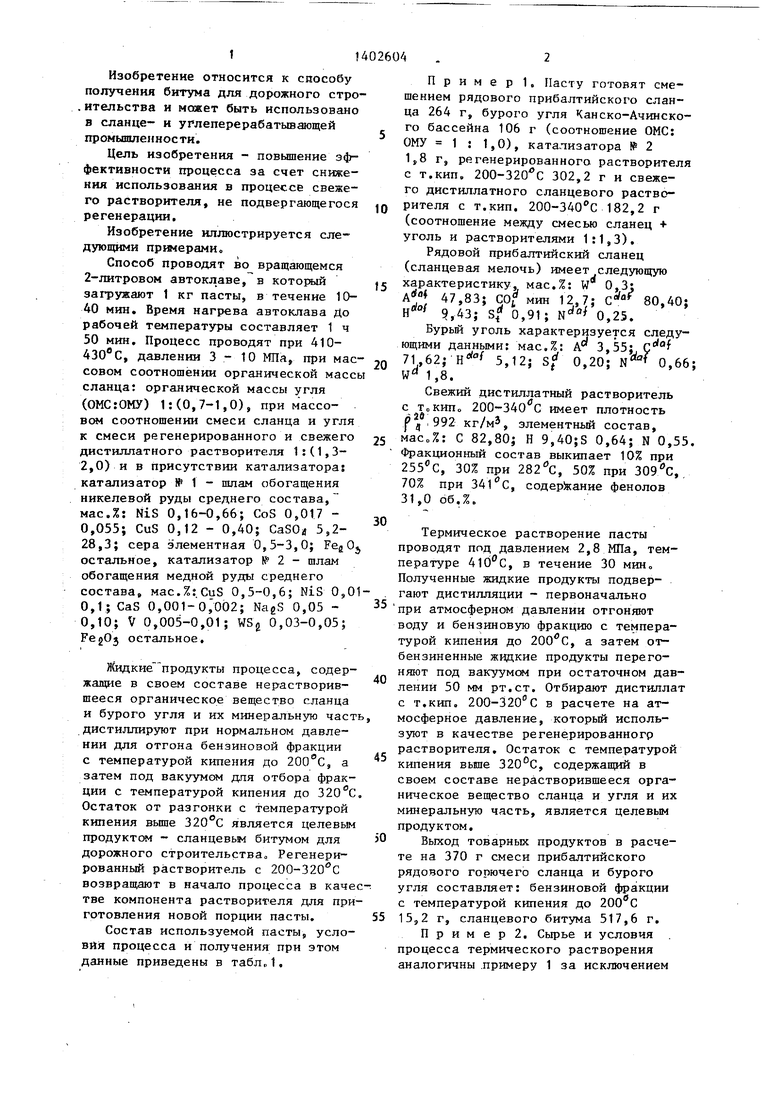

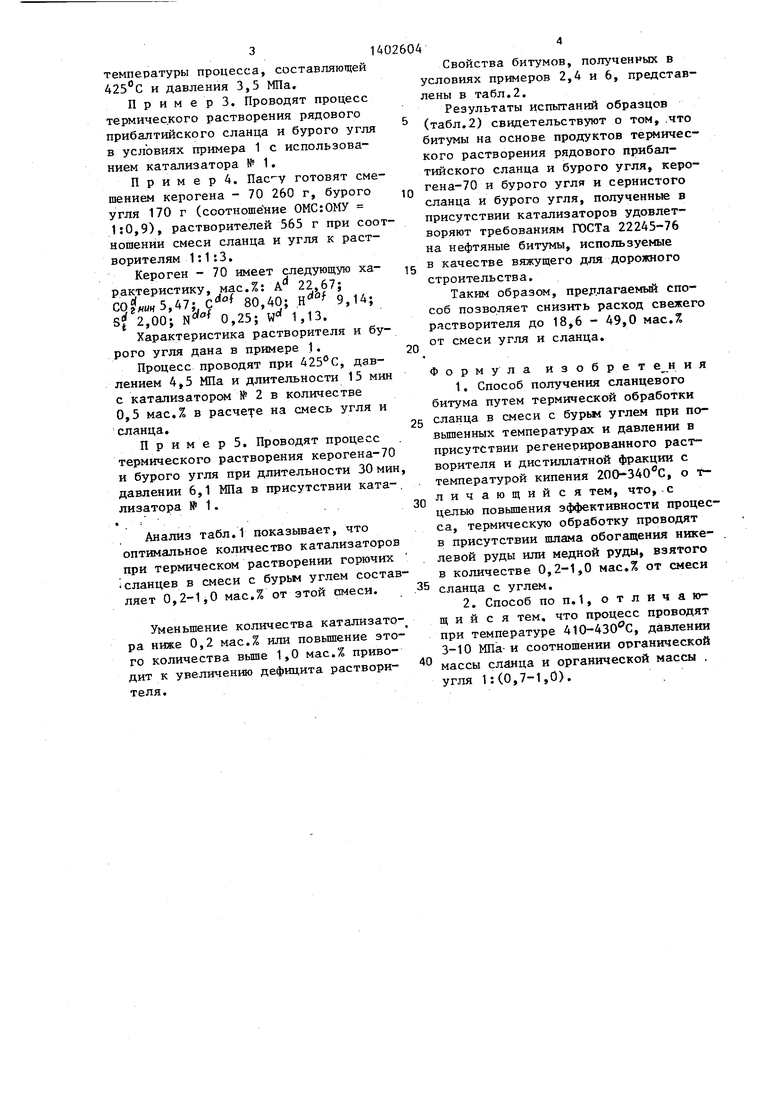

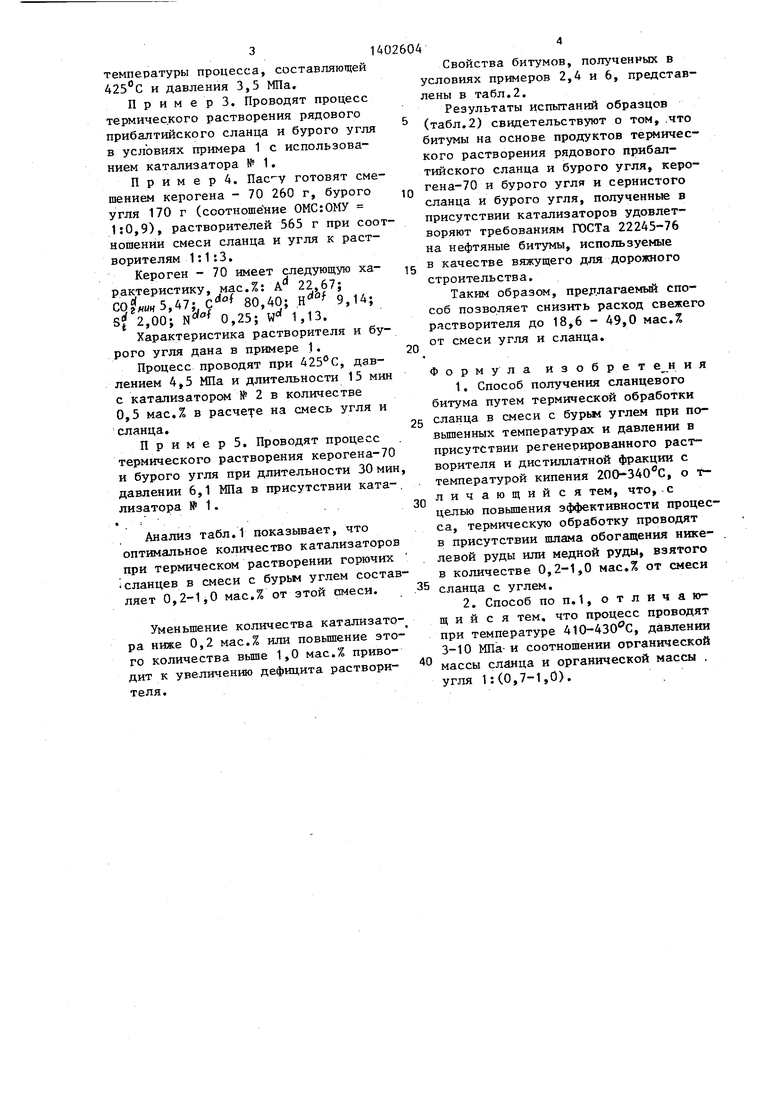

Состав используемой пасты, условия процесса и получения при этом данные приведены в табл„1.

„

5

0

0 5

Пример 1. Пасту готовят смешением рядового прибалтийского сланца 264 г, бурого угля Канско-Ачинско- го бассейна 106 г (соотношение ОМС: ОМУ 1 : 1,0), катализатора № 2 1,8 г, регенерированного растворителя с т,кип. 200-320 С 302,2 г и свежего дистиллатного сланцевого растворителя с т,кип. 200-340 0 182,2 г (соотношение между смесью сланец + уголь и растворителями 1:1,3).

Рядовой прибалтийский сланец (сланцевая мелочь) имеет следующую характеристику, мас.%: W 0,3: А 47,83; COf мин 12,7; 80,40; 5,43; 0,91; N 0,25.

Бурый уголь характеризуется следующими данными: мас,%: А 3,55; С 71,62; Н 5,12; 0,20; 0,66; W 1,8.

Свежий дистиллатный растворитель с ТоКИПо 200-340 С имеет плотность р .992 кг/м , элементный состав, масо%: С 82,80; Н 9,40;S 0,64; N 0,55, Фракционный состав выкипает 10% при 255 С, 30% при 282 С, 50% при ,, 70% при , содержание фенолов 31,0 об,%.

Термическое растворение пасты проводят под давлением 2,8 МПа, температуре 41С) с, в течение 30 мин Полученные жидкие продукты подвергают дистилляции - первоначально при атмосферном давлении отгоняют воду и бензиновую фракцию с температурой кипения до , а затем от- бензиненные жидкие продукты перегоняют под вакуумсм при остаточном давлении 50 мм рт.ст. Отбирают дистиллат с т.кип, 200-320 С в расчете на атмосферное давление, который используют в качестве регенерированногр растворителя. Остаток с температурой кипения вьше 320°С, содержащий в своем составе нерастворившееся органическое вещество сланца и угля и их минеральную часть, является целевым продуктом.

Выход товарных продуктов в расчете на 370 г смеси прибалтийского рядового горючего сланца и бурого угля составляет: бензиновой фракции с температурой кипения до 200 С 15,2 г, сланцевого битума 517,6 г.

Прим ер 2. Сырье и условия . процесса термического растворения аналогичны .примеру 1 за исключением

температуры процесса, составляющей 425°С и давления 3,5 МПа.

Пример 3. Проводят процесс термического растворения рядового прибалтийского сланца и бурого угля в условиях примера 1 с использованием катализатора № 1.

П р и м е р 4, Пас -у готовят смешением керогена - 70 260 г, бурого угля 170 г (соотношение ОМС:ОМУ 1:0,9), растворителей 565 г при соотношении смеси сланца и угля к растворителям 1:1:3.

Кероген - 70 имеет следующую ха- рактеристику, мас.%: А 22,67; ,47: 80,40; 9,14; Sj 2,00; N 0,25; W 1,13.

Характеристика растворителя и бурого угля дана в примере 1.

Процесс проводят при 425°С, давлением МПа и длительности 15 мин с катализатором № 2 в количестве 0,5 мас.% в расчете на смесь угля и сланца.

П р и м е р 5. Проводят процесс термического растворения керогена-70 и бурого угля при длительности 30 мин давлении 6,1 МПа в присутствии катализатора № 1.

:

Анализ табл.1 показывает, что оптимальное количество катализаторов при термическом растворении горючих iсланцев в смеси с бурым углем составляет 0,2-1,0 мас.% от этой омеси.

Уменьшение количества катализатора ниже 0,2 мас.% или повьш1ение этого количества выше 1,0 мас.% приводит к увеличению дефицита раствори- теля.

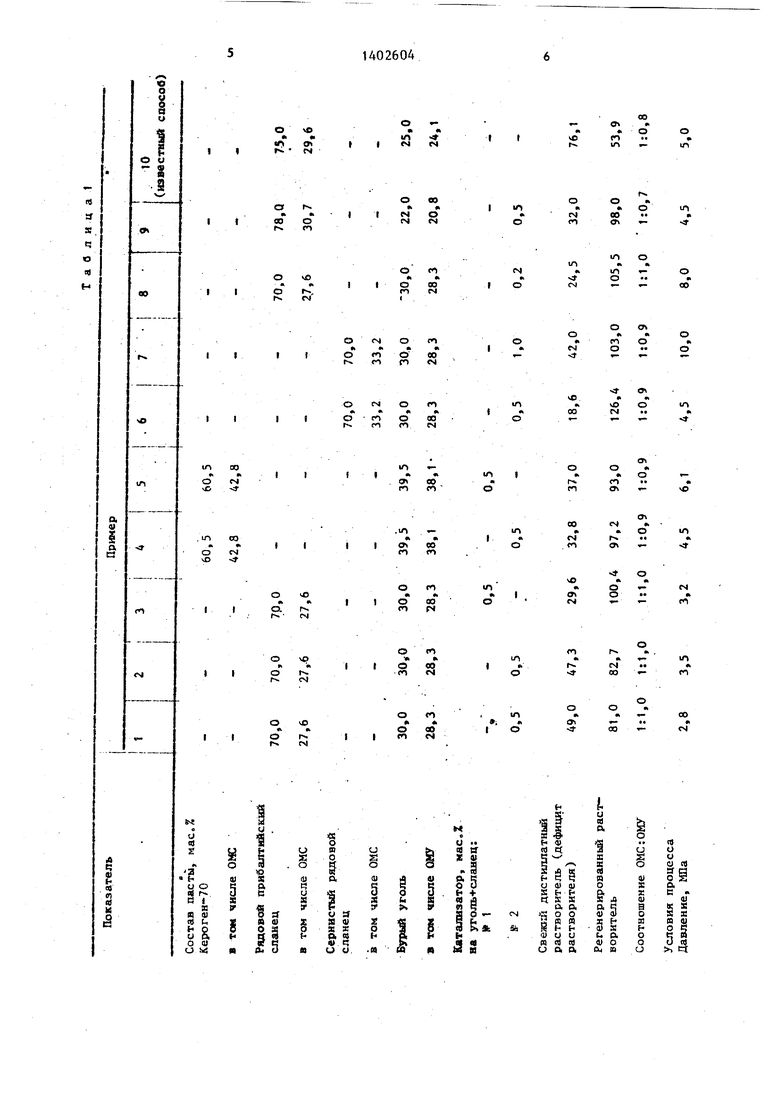

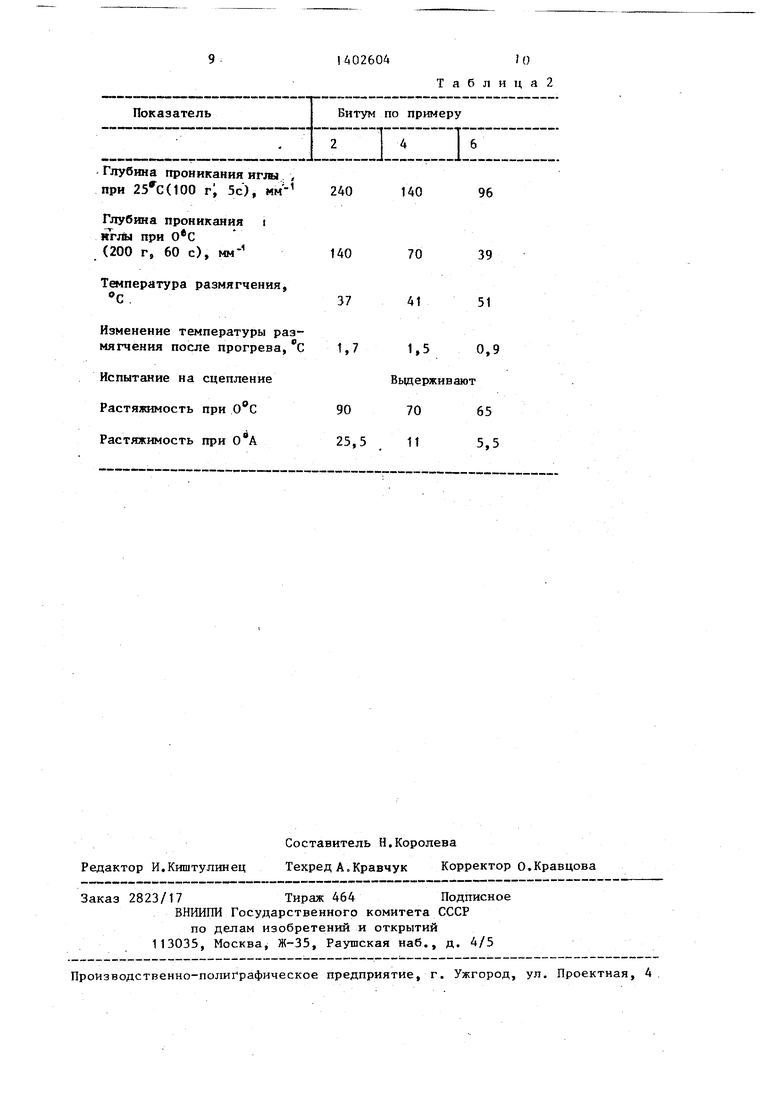

Свойства битумов, полученных в условиях примеров 2,4 и 6, представлены в табл.2.

Результаты испытаний образцов (табл.2) свидетельствуют о том, .что битумы на основе продуктов термического растворения рядового прибалтийского сланца и бурого угля, керогена-70 и бурого угля и сернистого сланца и бурого угля, полученные в присутствии катализаторов удовлетворяют требованиям ГОСТа 22245-76 на нефтяные битумы, используемые в качестве вяжущего для дорожного строительства.

Таким образом, предлагаемый способ позволяет снизить расход свежего растворителя до 18,6 - 49,0 мас.% от смеси угля и сланца.

Формула изобрет и я

1.Способ получения сланцевого битума путем термической обработки сланца в смеси с бурьм углем при повышенных температурах и давлении в присутствии регенерированного растворителя и дистиллатной фракции с температурой кипения 200-340 С, о т- личающийся тем, что, с целью повышения эффективности процесса, термическую обработку проводят

в присутствии шлама обогащения никелевой руды шш медной руды, взятого в количестве 0,2-1,0 мас,% от смеси сланца с углем.

2.Способ поп.1,отличаю- щ и и с я тем, что процесс проводят при температуре 410-430 с, давлении 3-10 МПа- и соотношении органической массы сланца и органической массы . угля 1:(О,7-1,0).

t i d П)

(Ш S

Ш

t; о

D..

С

о

Г4

вч.о

,

to«nin

in-

(Ч

г

«л

0

Cl

n

о

w-Г

00 -W

W --1

о

ш

° г.- n vO

« о

.0 о о

со

-

о

«

o

о о

« о оо

( 00

00

n

о

ю

CPN

,«-

vOчО

{44оо

.чО

сч л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сланцевого битума | 1986 |

|

SU1402605A1 |

| Способ получения сланцевого битума | 1985 |

|

SU1268599A1 |

| Способ получения сланцевого битума | 1979 |

|

SU910724A1 |

| Способ получения сланцевого битума | 1985 |

|

SU1281584A1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И ГУМИТОВ | 2004 |

|

RU2285716C2 |

| Способ получения моторного топлива | 1980 |

|

SU941396A1 |

| Способ получения сланцевого битума | 1979 |

|

SU825583A1 |

| СПОСОБ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 2006 |

|

RU2307861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТАЛЛЯТОВ | 1994 |

|

RU2076891C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ РЯДОВОГО И ОБОГАЩЕННОГО СЛАНЦА | 2000 |

|

RU2187535C1 |

Изобретение касается производства сланцевого битума, используемого в дорожном строительстве. Получение битума ведут термообработкой смеси сланца с бурьм углем при нагревании и давлении в присутствии как шлама обогащения никелевой или медной руды (взятого в количестве 0,2-1% от массы сланца с углем), так и регенерированного растворителя и дистиллятной фракции с т.кип. 200-340 с. Термообработку лучше вести при 410-430 С, давлении 3-10 МПа и соотношении органических масс сланца и угля 1:(0,7-1). Эти условия позволяют снизить расход свежего растворителя до 18,6-49% от массы смеси угля и сланца, т.е. повысить эффективность про цесса. 1 з.п. ф-лы, 2 табл. сл

1Л t4

f

Л

г

%

г

«

« о

- о«(

Г-,

.-«

00

л

о

U

-о

«k

.

г

«ь

t

чС

« (Л

(

г--и

СЧ

Оч

о t

- 00

« о

tn :

гч

vO

о

(

т- . 00

см

(Ч

00

.о

л

п-«л

г

л

ON

о «

1 00

. Г.Г {л -

о.-

«w

.

00

ON

ь о о, о «

к |и

Ili

А X

S

Н

X V

ta

А02604Jo

Таблниа2

Глубина проникания иглы , при 25 с(100 г; 5с), ммГлубина проникания i KTjfci при (200 г, 60 с), мм

-1

Температура размягчения, С .

37

140

96

70

39

41

51

| Воль-Эпштейн А.В | |||

| и др | |||

| Термическое растворение прибалтийских горючих сланцев на проточной установке. | |||

| - Химия твердого топлива, 1980, № 2, с,67-70 | |||

| Способ получения сланцевого битума | 1985 |

|

SU1281584A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1988-06-15—Публикация

1986-11-10—Подача