получения битума для дорожного стро- ит льства и может быть использовано в сланце- и углеперерабатывающей про- мышленно сти.

Целью изобретения является упрощение технологии процесса путем снижения эрозии аппаратуры за счет снижения зольности исходной пасты,

Пример I. Исходную пасту готовят смешением обогап1енного сланца (хероген 70) 260 г, бурого угля 70 г (соотношение ОМС:ОМУ 1:0,9), регенерированного растворителя с Тскип. 200-320°С 350 г и свежего дистиллятного сланцевого растворителя с т.кип. 200-340°С 210 г (соотношение между смесью сланец + уголь и растворители 1:1,3).

. Кероген-70 имеет следующую ха-.. рактеристику, мас,%: А 22,67; CO.J M,, 5,47: С/° 80,40; ,4; 5 2,00; N 0,25; W 1,13.

Бурый уголь имеет следующую характеристику, мас.%: W 1,8; А 3,55; CJ 571,62; ,12; S 0,20; N 0,66.

Свежий дистиллятный растворитель с т.кип. 200-340°С имеет плотность Р 992 кг/м , элементный состав, мас.%;С 82,80; Н 9,40; S 0,64; N 0,55; фракционный состав;10% выкипает при 255°С, 30% - при 282°С, , 50% - при , 70% - при , содержание фенолов 31,0 об,%,

Термическое растворение пасты ведут под давлением 8 Ша, температуре. 415 С в течение 10 мин. Полученные жидкие продукты подвергают дистил- лйции - первоначально при атмосферном давлении отгоняют воду и бензичО

тум 533,6,

Пример 2. Сырье и условия процесса термического растворения

5 аналогичны примеру 1. Соотношение ОМС:ОМУ составляет 1:1,2,

Пример 3. Пасту готовят смешением сланца 326 г, бурого угля 109 г (соотношение ОМСгОМУ 1:0,8),

10 регенерированного растворителя с

т.кип. 200-320 С 229 г и свежего дистиллятного растворителя с т.кип, 200- 340°С 331 г (соотношение смесь сланец + уголь : растворители

5 :1,3),

Сланец имеет следующую характеристику, мас.%: А 47,83} С°°;80, 12; Н 9,435 S/0,91;

«,с1с(1 л г- ., а л т

.о

,25; ,3.

.5

Характеристика свежего растворителя с т.кип, 200-340°С и бурого угля приведена в примере 1.

Термическое растворение пасты ведут под давлением 5 МПа при в течение 30 мин. Обработку жидких продуктов процесса проводя т аналогично примеру 1,

Пример 4. Процесс термического растворения сланца и бурого угля ведут при длительности процесса 60 мин и давлении 6 МПа.

Пример 5, Пасту готовят смешением выборочного образца сернистого сланца 308 г, бурого угля 103 г 35 (соотношение ОМС:ОМУ 1:0,7)р регенерированного растворителя 325 г, смолы полукоксования сернистого сланца 270 г (соотношение смесь сланец + уголь : растворители 1:1,45).

3G

40

Сланец имеет следующую характеристику, мас.%: w 5,87; А 44,25,

i r- я 47- 73 S9« Я 7/1. п О,/Ч,

S 5,10; 1,41.

Смола полукоксования имеет 1тлотновую фракцию с т.кип. до 00 С, а

затем отбензиненные жидкие продукты

подвергают дистилляции под вакуумом

при остаточном давлении 50 мм рт.ст. ность 1033 кг/м , элементный состав,

мас.%: С 79,785 Н 8,68; S N 1,46, фракционный состав: 10% выкипает при ,. 30% - , 50% - 310°С, 90% - 338°С.

Отбирают дистиллят с т.кип. 200- 320°С в расчете на атмосферное давление, который используют в качестве

регенерированного растворителя. Остаток с температурой кипения вьш1е З20 с, содержащий в своем составе нераство- рившееся органическое вещество сланца и угля и их минеральную часть, является целевым продуктом.

Процесс ведут при давлении 9 МПа, температуре 395°С в течение 40 мин.

Пример 6. Способ проводят при соотношении ОМС:ОМУ, равном 1;1,

Выход товарных продуктов в расчете на 430 г смеси керогена-70 и угля составляет, г: бензиновая фрз.кцик

тум 533,6,

Пример 2. Сырье и условия процесса термического растворения

аналогичны примеру 1. Соотношение ОМС:ОМУ составляет 1:1,2,

Пример 3. Пасту готовят смешением сланца 326 г, бурого угля 109 г (соотношение ОМСгОМУ 1:0,8),

регенерированного растворителя с

т.кип. 200-320 С 229 г и свежего дистиллятного растворителя с т.кип, 200- 340°С 331 г (соотношение смесь сланец + уголь : растворители

:1,3),

Сланец имеет следующую характеристику, мас.%: А 47,83} С°°;80, 12; Н 9,435 S/0,91;

«,с1с(1 л г- ., а л т

,25; ,3.

Характеристика свежего растворителя с т.кип, 200-340°С и бурого угля приведена в примере 1.

Термическое растворение пасты ведут под давлением 5 МПа при в течение 30 мин. Обработку жидких продуктов процесса проводя т аналогично примеру 1,

Пример 4. Процесс термического растворения сланца и бурого угля ведут при длительности процесса 60 мин и давлении 6 МПа.

Пример 5, Пасту готовят смешением выборочного образца сернистого сланца 308 г, бурого угля 103 г (соотношение ОМС:ОМУ 1:0,7)р регенерированного растворителя 325 г, смолы полукоксования сернистого сланца 270 г (соотношение смесь сланец + уголь : растворители 1:1,45).

Сланец имеет следующую характеристику, мас.%: w 5,87; А 44,25,

i r- я 47- 73 S9« Я 7/1. п О,/Ч,

S 5,10; 1,41.

Смола полукоксования имеет 1тлотность 1033 кг/м , элементный состав,

Процесс ведут при давлении 9 МПа, температуре 395°С в течение 40 мин.

Пример 6. Способ проводят при соотношении ОМС:ОМУ, равном 1;1,

Пример 7. Процесс с образцом cepниcтo o сланца и бурым углем ведут при соотношении ОМС г ОМУ 1:0,6 и длительности процесса 35 мик.

.

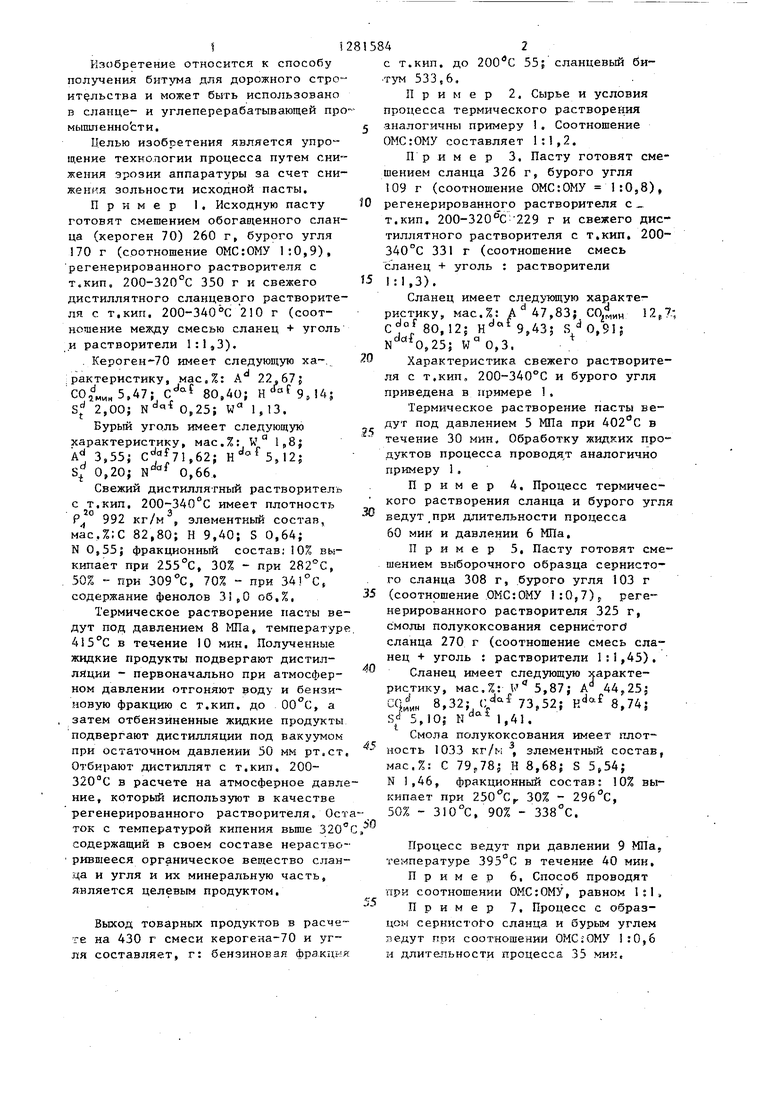

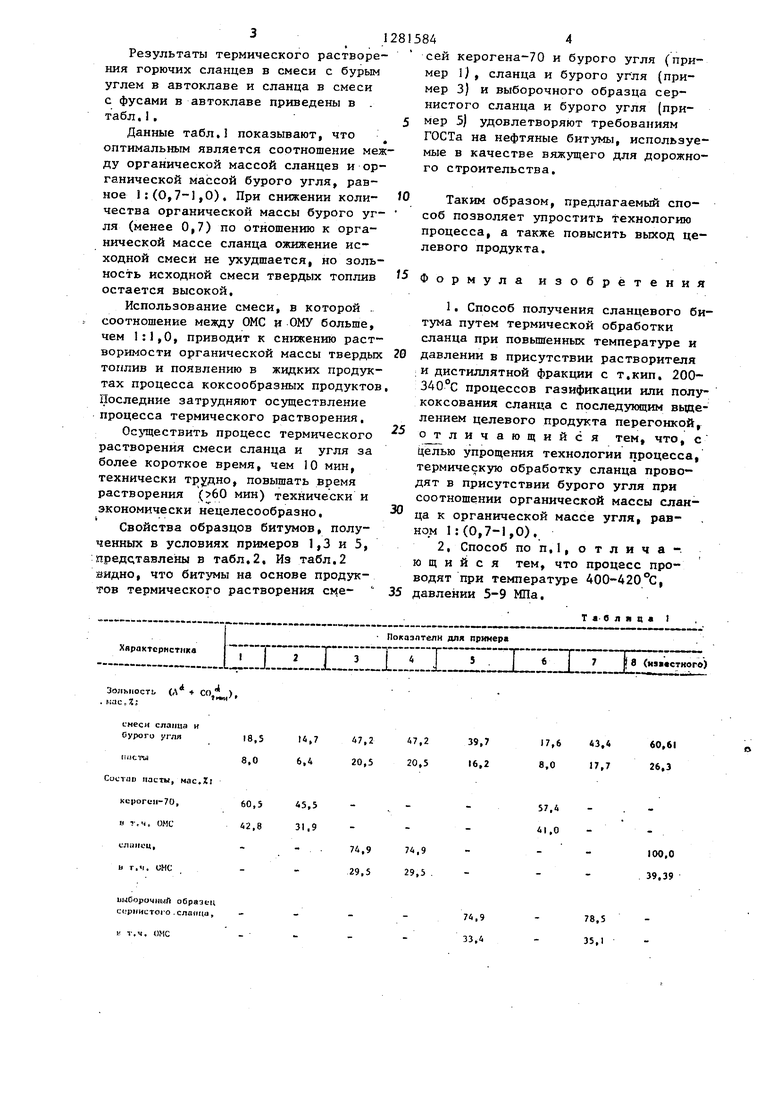

Результаты термического растворения горючих сланцев в смеси с бурым углем в автоклаве и сланца в смеси с фусами в автоклаве приведены в табл.1.

Данные табл,1 показывают, что оптимальным является соотношение меж ду органической массой сланцев и органической массой бурого угля, равное 1:(О,7-1,0). При снижении количества органической массы бурого угля (менее О,7) по отношению к органической массе сланца ожижение исходной смеси не ухудшается, но зольность исходной смеси твердых топлив остается высокой.

Использование смеси, в которой соотношение между ОМС и ОМУ больше, чем 1:1,0, приводит к снижению растворимости органической массы твердых тогшив и появлению в жидких продуктах процесса коксообразных продуктов Последние затрудняют осуществление процесса термического растворения,

Осуществить процесс термического растворения смеси сланца и угля за более короткое время, чем 10 мин, технически трудно, повышать время растворения (60 мин) технически и экономически нецелесообразно.

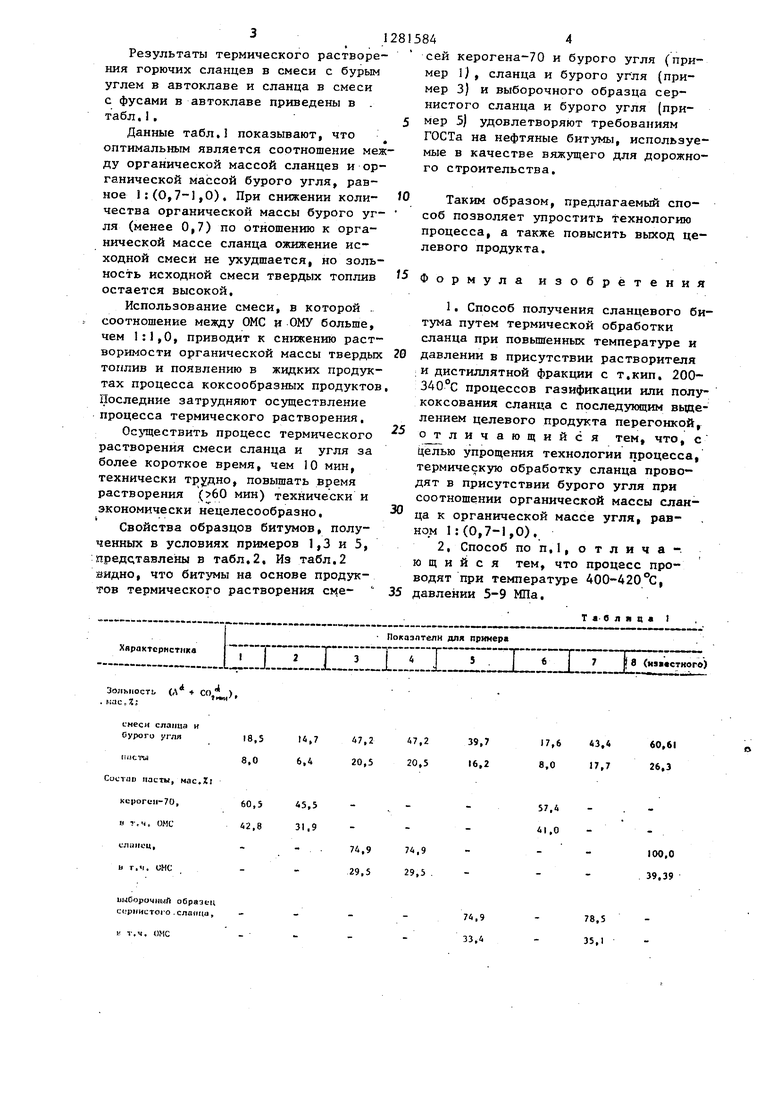

Свойства образцов битумов, полученных в условиях примеров 1,3 и 5, пред ;тавлены в табл.2, Из табл,2 видно, что битумы на основе продуктов термического растворения смеЗольность (Л + СО ),

смеси сланца н бурого угля

tUJCVW

став пасты, Mac.Zl ксрогеи-70, в г,ч ОМС слиниц, в т.ч. ОМС

18,5 8,0

60,5 42,8

14,7 6.4

15,5 31.9

В {Сорич)1ыЛ o6pa jetl ci. pimcToro .сланца,

и т.ч. ОМС

815844

сей керогена-70 и бурого угля (пример ), сланца и бурого угля (пример 3) и выборочного образца сернистого сланца и бурого угля (при- 5 мер 5) удовлетворяют требованиям ГОСТа на нефтяные битумы, используемые в качестве вяжущего для дорожного строительства,

О Таким образом, предлагаемый способ позволяет упростить технологию процесса, а также повысить выход целевого продукта.

15 ф

о р м у л а

изобретения

1, Способ получения сланцевого битума путем термической обработки сланца при повышенных температуре и давлении в присутствии растворителя : и дистиллятной фракции с т,кип, 200- 340°С процессов газификации или полукоксования сланца с последующим вьде- лением целевого продукта перегонкой, отличающийся тем, что, с Целью упрощения технологии процесса, термическую обработку сланца проводят в присутствии бурого угля при соотношении органической массы сланца к органической массе угля, равном 1:(0,7-1,0),

2, Способ по п. 1, о т л и ч а -. ю щ и и с я тем, что процесс проводят при температуре 400-420°С, давлении 5-9 МПа,

т я- с л я к а 1

47,2 20,5

39.7 16,2

17.6 8.0

57,4 41,0

43,4 17,7

«0,61 26,3

74,9 29,5

100,0 39,39

74,9 33,4

78,5 35,1

Характеристика

1

1281584

Показатели для пример 5

Продолжение та

Т Т I Т J 2 ILi

(мз

Пурый уголь, в т.ч. ОМУ

39,5 38,1

свежий дистнллятный

растворитель про

цесса газификации 48, 8

регенерированный дис- тиллятиый растворитель 81,2

фраюшя полукоксова- сернистого сланца отношение ОМС : ОМУ ,9

отиошоние сланец +

уголь:растворитель ,3

Условия процесса

54,5 52,6

56,0

74,0

25.125,1

24.224,2

76,1 79,1

53,9

50,8

23,1

24,2

79,3

65,7 1:0,8 1:0,8 1:0,7

1:1,3 1:,3 1:1,45

Глубина проникания иглы при 25 С (100 г, 5 с),

мч

Глубина проникания иглы при (200 г, 60 с),

мм

Продолжение табл. I

i

(мзЬеетного)

..

42,6 41,0

50,0

21,5 20,3

. 48.8

79,3

65,7 1:0,7

1:1,45

80,0 81,581,2

63,515,0 (фусы) 1:1 1:0,6

1:1,3 1:1,,Э

138

232

94

68

128

37

Температура раз- мягчения, °С Изменение температуры размягчения после прогрева, с

Испытание на сцепление Растяжимость, см

при 25 °С

при

Редактор Н.Гунько

Составитель Н.Королева Техред И. Попович

Заказ 7212/20 Тираж 464Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Прсиэводствекно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

42

37

50

1,7 2,00,8

Выдерживает

68 8762

10,8 24,55,1

Корректор М. Самборская

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сланцевого битума | 1986 |

|

SU1402604A1 |

| Способ получения сланцевого битума | 1979 |

|

SU825583A1 |

| Способ получения сланцевого битума | 1979 |

|

SU910724A1 |

| Способ получения сланцевого битума | 1986 |

|

SU1402605A1 |

| Способ получения сланцевого битума | 1985 |

|

SU1268599A1 |

| Способ получения моторного топлива | 1980 |

|

SU941396A1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И ГУМИТОВ | 2004 |

|

RU2285716C2 |

| Способ получения беззольных высококипящих жидких продуктов из сланцев | 1985 |

|

SU1268602A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ | 2006 |

|

RU2317314C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2009 |

|

RU2402589C2 |

Изобретение относится к способам получения сланцевого битума для дорожного строительства и может быть использовано в сланце- и угле- перерабатывающей промьшшенности. С целью упрощения технологии процесса путем снижения эрозии аппаратуры за счет уменьшения зольности исходной пасты термическую обработку сланца проводят в присутствии бурого угля,, растворителя и дистиллятной фракции с т.кип. 200-340 с процессов газификации или полукоксования сланца. Соотношение органической массы сланца и органической массы угля составляет 1:(О,7-1,О). Целевой продукт отделяют перегонкой. Процесс проводят при температуре 400-420°С, давлении 5-9 Mlla. Зольность исходной пасты снижается до 8,0 мас.%, повышается выход целевого продукта до 159,0 мас.%. 1 з.п. ф-лы, 2 табл. i (Л с tc 00 ел 00 4

| Воль-Эпштейн А.Б | |||

| и др | |||

| Термическое растворение прибалтийских горючих сланцев на проточной установке | |||

| - Химия твердого топлива., 1980, № 2, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Способ получения сланцевого битума | 1979 |

|

SU825583A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ получения сланцевого битума | 1979 |

|

SU910724A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1987-01-07—Публикация

1985-05-22—Подача